浮顶油罐基础不均匀沉降整治

2021-06-15李欣,宋驰

李 欣,宋 驰

(国家管网东部原油储运公司管道特种作业中心,江苏 徐州 221000)

为整治15#储罐由于基础不均匀沉降导致浮顶升降卡阻问题,首先对储罐自身状况进行调查分析,并根据具体情况利用钻孔灌注桩[2]和承台[3]措施对储罐进行安全隐患整治。

1 储罐基础情况

1.1 储罐基础沉降情况

G15罐以建北为起点,顺时针沿环墙均布26个沉降观测点,各观测点最近一次的检测数据见表1。

表1 G15储罐基础各观测点沉降量

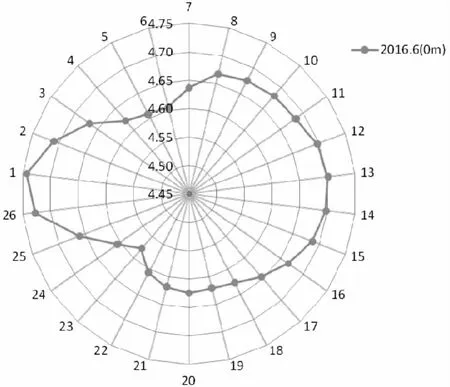

观测点沉降量展开图及高程雷达图如图1、图2所示。

图1 沉降观测点沉降量展开图

图2 沉降观测点高程雷达图

从检测数据及图表来看,储罐基础总体沉降量较小,平均沉降量仅为 52.1 mm,基础对径沉降差最大值为 78.4 mm,小于规范 240 mm 的要求。储罐基础的周边不均匀沉降(即非平面倾斜)71.0 mm,超出规范的限值。总体上看,不均匀沉降最严重的部位在23#、5#沉降观测范围,其中1#、26#沉降观测点的沉降量最小,其附近的5#、23#沉降量最大。

1.2 储罐罐壁垂直度情况

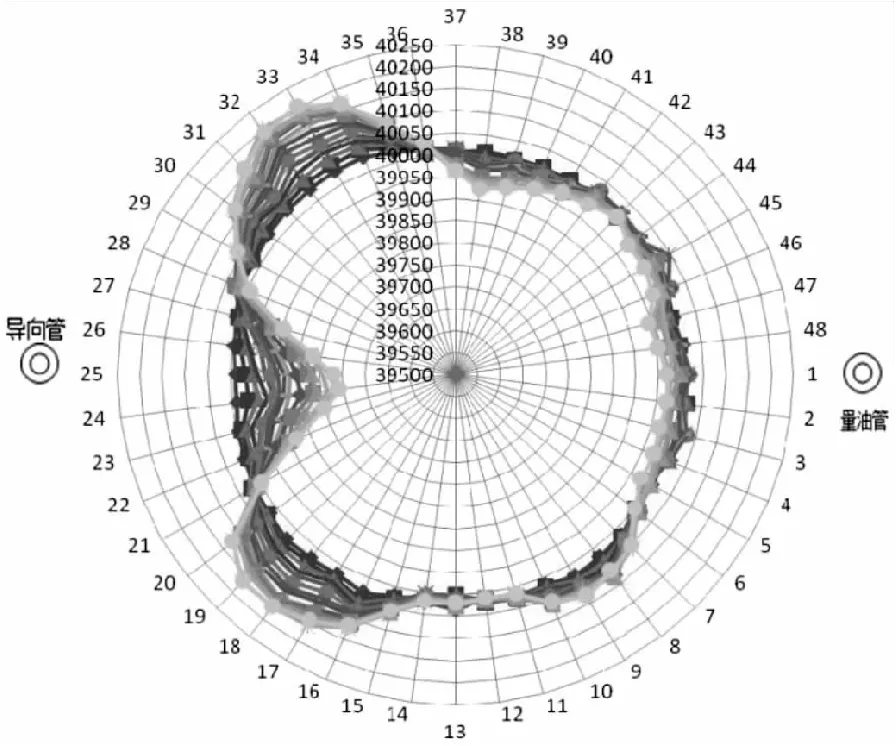

罐壁垂直度[4]检查从量油管开始顺时针方向等距取48个测量点进行检测。

图3为G15罐各圈壁板椭圆度示意图。

图3 G15罐各圈壁板椭圆度示意图

罐体导向管区域(测量点21~27)出现1个较大的内倾波,波谷出现在测量点24~25,顶部垂直度最大偏差为 -240 mm。罐体在导向管两侧出现两个较大的外倾波,波峰分别在测量点33(顶部垂直度最大偏差 203 mm)及测量点18(顶部垂直度最大偏差 165 mm)。罐底环梁的沉降情况与罐壁变形情况对应。

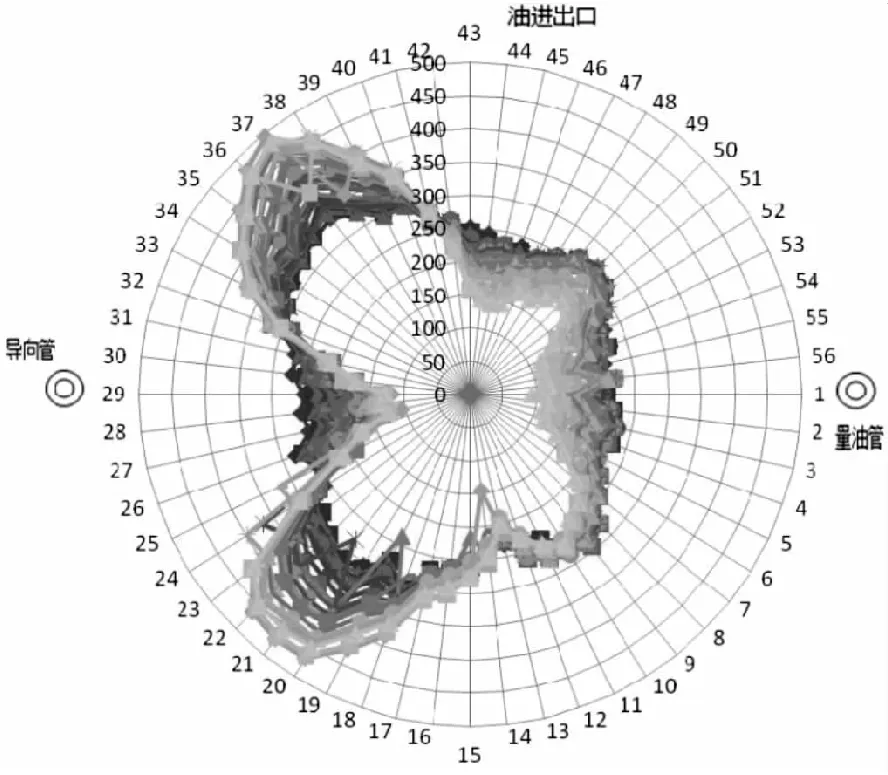

1.3 罐壁与浮盘之间环形间隙测量情况

从量油管开始顺时针方向等距取56个测量点(图4)。从图4中看出,在环形间隙测量点27-29(导向管附近区域),以及52-5(量油管附近区域)两处环形间隙均小于 150 mm,与G15储罐浮舱卡盘位置一致。在环形间隙测量点18-23、33-39处环形间隙均大于 350 mm,分别位于罐体两个外倾波波峰处。

图4 储罐各液位环形间隙示意图

1.4 其他

量油管径向内倾 44 mm,环向逆时针倾斜 27 mm。导向管径向内倾 169 mm,环向顺时针倾斜 166 mm。

现场目测,储罐抗风圈、加强圈没有明显变形,罐体没有明显局部凹凸变形。

2 整治措施实施

2.1 钻孔灌注桩

在工程现场预定位置通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩。其作业步骤分为埋设护筒、钻机就位、成孔、一次清孔、下钢筋笼、下导管、二次清孔、水下砼灌注和导管起卸等。

2.2 基层承台扩大

基层承台扩大是在钻孔灌注桩基础上在原储罐基础外围利用混凝土和钢筋扩建基层承台,并使之与原承台合为一体。其主要施工步骤分为在原基础侧面钻孔植筋,新建承台钢筋制作安装,模板搭设以及混凝土浇筑养护等。

2.3 罐体顶升

罐体提升延罐体周围共分七段进行,每段设置20个提升点同时顶升,提升顺序由第一段至第七段依次交叉、循环进行直至调平。由低点向高点逐步进行提升,按照预先设定的目标值(每次各点提升高度约为 20 mm),顶升到位后立即用钢垫铁在千斤顶左右垫牢,千斤顶回落至零点,移至下一提升段支架处。顶升点全部提升完成后,达到储罐整体找平要求,再用仪器对每个支架水平高度进行检测,进一步对罐体水平度进行微调。

顶升施工完成后,对罐体水平度进行检验,整个圆周任意两点高差度均不应大于 12 mm,符合GB 50128-2014《立式圆筒形钢制焊接储罐施工规范》。

2.4 罐底下部充砂

罐底下部充砂[5]包括三项施工工艺:沥青砼塞填、吹砂和灌浆。

其中,沥青砼塞填工艺是利用工具尽量将沥青砼向罐底板下缝隙深处塞填。塞填沥青砼时,在沥青砼内预埋φ32的PVC管作为吹砂管进出口。塞填完的沥青砼外侧距基础混凝土环梁外缘为 700 mm 。

吹砂采用干燥的中粗砂,喷砂的同时做好方量统计,不能进行过充。在吹砂施工前根据现场实际情况用毛毡将环梁与罐底板间的间隙进行封堵,若喷砂管插入沉降缝隙插入不通畅时需采用人工用大锤打入。设备采用 9 m3活塞式空压机,0.5立砂罐,φ32 mm 喷砂用橡胶软管,Φ27×3无缝钢管自制喷枪形式为下半圆开口或水平两侧开口,前端焊挡板或砸扁封堵。

灌浆工艺中第一次灌浆材料为C40补偿收缩细石砼,浇筑后砼表面距储罐边缘板下表面距离为 40 mm。浇筑时应从对称的两点开始并均匀浇筑,采用插入式振动器使混凝土振捣要均匀密实,浇注过程中随时对钢筋、模板和支撑进行纠偏。第二次灌浆材料为无收缩二次灌浆料,浇筑后灌浆料表面与储罐边缘板下表面平齐。

2.5 支柱、导向管和量油管调整

因抬高储罐边缘板,导致罐底自罐壁向内约7~13 m 范围内出现凹坑,两圈支柱(R=33800,R=28600)部分出现悬空现象。

调整措施:1)抽出边缘支柱,平均测量8个点,根据设计图纸计算出当前浮顶高出 1.8 m(图纸设计高度)平均盈值。2)将其它所有支柱人工提出(拆除)。3)测量每根支柱位置实际高度,根据所得盈值计算出每个位置支柱的实际长度,然后对支柱长度进行调整。4)将调整好长度的支柱按位置安装就位,并穿好螺栓。支柱调整过程中应对支柱进行编号,防止穿错位置。

导向管在安装时是以新建储罐为基础的,目前导向管垂直度不符合设计要求,因此在储罐放水过程中应对导向管的垂直度、直线度和导向管限位滚轴进行调整。量油管同此理。

储罐放水过程中人工干预浮顶位置,使用千斤顶和木销调整固定,使得浮顶落地后浮顶边缘船舱外侧板与罐壁之间间隙均匀,最大误差控制在 30 mm 范围内。要拆除导向管上端与平台之间的固定螺栓后移动上端进行调整,利用经纬仪对导向管进行连个方向的垂直度测量,测量值不大于 10 mm 为合格。

3 结论

1)专业人员对调平纠偏施工完成后储罐进行检测,几何形体检验报告表明:调平纠偏施工完成后G15储罐几何形体基本符合标准。

2)对调平纠偏施工完成后G15储罐进行上水试验,逐步上水并稳压至极限罐位 18.15 m,上水过程中罐体椭圆度、基础沉降监测符合标准,浮顶运行无卡阻。