模具型腔数控铣削技术研究与应用

2021-06-11向强

向强

[摘 要]在采用铣削技术对磨具型腔进行加工时,广泛地应用了数控加工中心,CAM功能在UG NX,MasterCAM,Cimatron 等软件中得到了良好的发展和提升。但是,即使数控编程软件是目前最为先进的技术,也离不开技术人员对相关工艺的制定,对刀具、切削参数等的合理选择。能否采用数控技术进行高效率、高质量的加工,与相关人员的工艺编程水平有着密切的关系。同时,虽然模具型腔有着多样化的形状,然而其缺乏多样化的构成类型。任意加工特征所对应UG的加工方法为一种或多种。通过对相关规律的研究、总结,能够为UG CAM编程提供指导,并从效率和质量方面对加工作业进行提升。

[关键词]模具型腔;数控铣削技术;研究应用

[中图分类号]TG547 [文献标志码]A [文章编号]2095–6487(2021)01–00–02

Research and Application of Mold Cavity NC Milling Technology

Xiang Qiang

[Abstract]CNC machining center is widely used in grinding tool cavity processing by milling technology. Cam function has been well developed and improved in UG NX, Mastercam, Cimatron and other software. However, even if the NC programming software is the most advanced technology, it is also inseparable from the formulation of the relevant technology and the reasonable selection of cutting tools and cutting parameters. Whether the NC technology can be used for high efficiency and high quality machining is closely related to the process programming level of relevant personnel. At the same time, although the mold cavity has a variety of shapes, it lacks a variety of composition types. The UG machining method corresponding to any machining feature is one or more. Through the research and summary of the relevant laws, it can provide guidance for UG CAM programming, and improve the efficiency and quality of processing operations.

[Keywords]mold cavity; NC milling technology; research and application

1 数控加工铣削参数

在对切削用量进行合理选择时,需要遵循以下原则:在粗加工阶段常需以生产率的提升为重点,但是也需要从经济性和成本方面,对加工作业加以考虑;在进行精加工的过程中,首先需要在高质量的加工基础上,进行高效、经济的切削。结合说明书及相关手册,并根据自身的经验,对机床和切削用量的具体数值进行确定。粗加工阶段主要是体积加工,想要进行高效地生产,就需要采用耐用的道具,对材料进行尽可能地去除,而吃刀量,进而以及切削作业的速度等,都关系着材料能否得到高效的去除。针对各切削用量要素来说,任意要素的改变都会导致道具无法保持原有的耐用度,但是有着不同程度地影响,切削速度是最大的影响因素,吃刀量是最小的影响因素。通过对切削用量的合理选择,能够从效率和耐久度方面,对生产作业和刀具进行提升,通常来说需要以最大化为原则来选择吃刀量,其次,需要对进给速度Vf进行确定,最后需要从耐用度方面通过与刀具的结合,来对切削速度Vc进行确定。

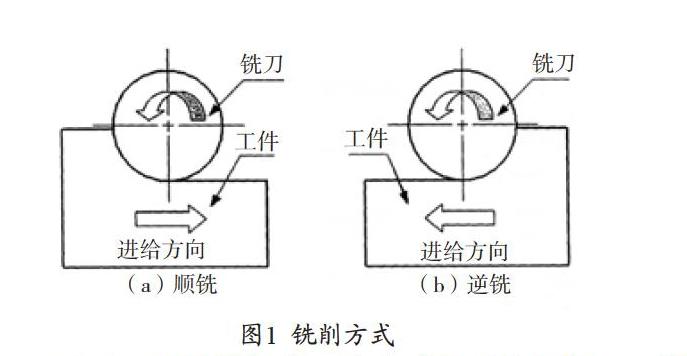

2 铣削方式

铣削方式分顺铣和逆铣,在对工件进行顺铣切削时,铣刀的切出和进给方向需要保持一致。在对工件进行逆铣切削时,铣刀的切出和进给方向需要保持相反(图1)。

相比逆铣来说,采用顺铣加工能够使铣刀具有2~3倍的耐久度,使工件表面更加平整,特别是针对铣削无法加工的材料来说,能够获得更加显著的效果。但在进行顺铣的过程中,首先,铣床机构在进行进给作业时,需要能够使丝杠螺母在工作台上的副间隙和传动间隙得到消除,使工作台能够保持平稳,其次,毛坯表面不允许出现硬皮,工艺系统的刚度需要足够。在以上条件都具备的情况下,需要运用顺铣操作,接着才是逆铣操作。一般來说,在对模具型腔进行铣削的过程中,较为常见的技术就是顺铣。

3 加工工艺优化

3.1 优化模具型腔粗铣的工艺

之所以要优化粗铣工艺是为了实现对加工效率的提升,以及对加工成本的减少,需要通过均匀的留量,来为半精和全精加工提供便捷。

粗铣加工刀具组合:组加工的目的是加工体积。在进行粗铣的过程中,需要对分层铣削加以采用。所采用的道具需要具有较大的直径,以此来实现对体积的高效切出,但是小直径道具需要进行大体积加工,反而会加大加工时间。

为了实现对加工效率的提升,就需要对道具组合进行优化。本文在经过几何分析后,以便捷性为原则,对相应的组合方法进行了提出。

本文分析了WALTERY刀具,其属于1.25尺寸系列的硬质合金刀具,有着如下排列:(63,50,40,32,25,20,16,12,10,8,6,5,4,3.5,3,2.5,2)。

有着如下假设:刀具具有齐全的规格;忽略换刀成本;型腔有着一定的宽度变化。

以此系列为依据对用刀进行组合,如果上一阶段应用了63直径的刀具,那么型腔剩余最大的体积宽度为63。如果刀铣型腔的直径为50,想要进行高效的切除,那么就需要选择宽度和铣平面为0.26 d和0.65 d的刀具。显然,在对型腔进行切削时,刀具宽度无法满足要求。

假如需要铣削宽度为0.75 d左右的型腔时,可以采用(63,40,25,16,10,6,4,3,2)的刀具组合。

假设想要实现对带有0.3d拐角宽度的铣型腔的铣削,就需要选择以下系列刀具组合:(63,25,10,6)的走刀方式。之所以要进行粗加工,主要是为了实现对余料的快速、高效去除,大跨距、大切深以及少退刀是具体的刀位轨迹要求,因此需要混合使用顺铣和逆铣。由UG具有型腔铣,因此在粗加工模具型腔作业中更为适用。

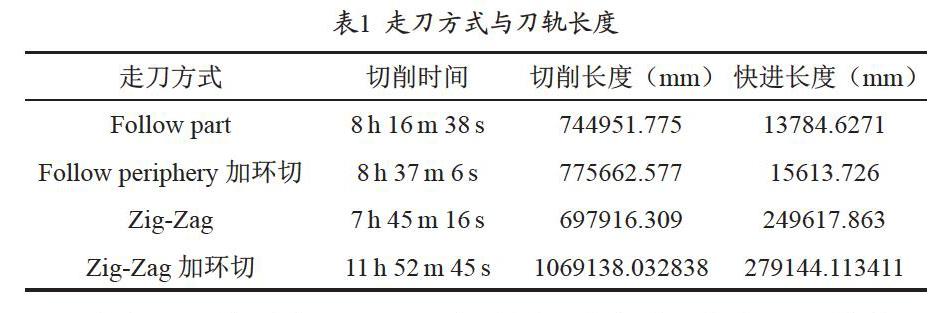

在对腔槽进行粗加工的过程中,加工方式与加工时间有着密切的关系。想要进行快速的粗加工,就需要通过对走刀方式的合理选择来对特定区域进行铣削加工,其作用十分重要(表1)。在进行走刀的过程中,需要对以下内容加以考虑:首先,加工时间是否充足,其次,是否具有均匀的加工余量。通常来说,在加工平面域时通过对螺旋走刀方式的选用,能够获取到较为均匀的加工余量,最佳的走刀方式需要结合工件形状。然而采用平行的方式进行走刀,通常无法获得均匀的加工余量,如果无须均匀的余量,那么通常来说走刀刀轨较短的是Zig-Zag刀具。

在加工区域通过UGNX对各种图形的实验,得出以下结论:

(1)采用平行的方式进行走刀,会导致区域边界出现不均匀的余量,如果想要使加工后所留下的余量能够更加均匀,通常来说需要以边界为中心进行环切。如果无须留下均匀的余量,那么采用Zig-Zag当时进行走刀能过获取到最短的刀轨;如果想要使余量能够保持均匀而采用环切,那么通常会有比Follow part更长的刀轨。

(2)在加工区域内,如果采用平行的方式进行走刀,那么在所有边界长度充足的情况下,以边界为中心进行环切,会对加工总时间造成较大的影响。如果需要均匀的加工余量,那么在对多岛屿区域进行加工时,采用螺旋的方式进行走刀更为合适。

(3)在采用螺旋的方式进行走刀时,通常来说,最短、最长刀轨的获取方式分别为Follow periphery以及Follow part,如果有岛屿存在于加工区域内,对Follow periphery方式的选择,会导致大量余量在岛屿边界的遗留,较为常见的环切方式就是Follow part。

(4)如果多岛屿区域有着规则的外边界,那么在较为集中的岛屿区域中,需要分解相应的加工区域,在各岛屿中包络完外边界后,能够使其成为单独的岛屿。然后,需要通过对Zig-Zag方式的采用,来包络多岛屿与外边界,如果所包络的区域在多岛屿之内,就需要对Follow part进行采用,在组合完成后就能够实现快速加工。

3.2 铣削加工在模具型腔数控中的应用

本文所采用的凹模零件为气缸盖,采用了H13材料,达到了45 HRC硬度。

3.2.1 确定加工方案

在经过综合分析后,确定选用如下道具组合,粗加工的进行需要按2个步骤。第一步需要粗铣的主体对象为上表面和墙体内部,由于加工阶段的尺寸限制,因此在进行加工时所选用的立铣刀为镶片式;第二步需要粗铣的主要部位为孔、槽以及拐角等,由于其尺寸受到了限制,因此在加工阶段需要采用的立铣刀为球头型。

本次在进行分层铣削时,所采用的R刀和铣刀分别为镶片式和球头式,具有较高的效率,并且型面达到了0.5 mm的留余量。

3.2.2 半精加工

由于型腔的特征较为特殊,并且受到了尺寸限制,因此需要按照4步来进行精加工。在加工陡斜面、立面、潜平面以及浅斜面时,所采用的球头立铣刀为整体式;并在半清根加工阶段对球头立铣刀进行了采用;如果需要加工的型腔具有较窄的周边凹槽,那么就需要采用球头立铣刀。

通过对整体式端面以及球头这2种铣刀的综合选用,实现了对型面、局部小凹槽等的加工,并且型面达到了0.2 mm的余量。

3.2.3 精加工

在对型面、清根进行精加工时,采用了整体式端面和球头这两种类型的铣刀。

由于零件有着独特的特征,因此需要按照6步来实施精加工,在精加工上表面和腔槽平面时,所选用的立铣刀为平底型;在精加工窄槽时所采用的立铣刀为平底型,在精加工型腔斜面和曲面时,所采用的立铣刀为球头式;在精加工型腔清根时所采用的铣刀为球头式。

4 结束语

在对切削用量进行合理选择时,需要遵循以下原则:在粗加工阶段需要以生产率提升为重点,但是也需要从经济性和成本方面,对加工作业加以考虑;在进行精加工的过程中,先需要在高质量的加工基础上,进行高效、经济的切削。结合说明书及相关手册,并根据自身的经验,来对机床和切削用量的具体数值进行确定。虽然模具型腔有着多样化的形状,然而其缺乏多样化的构成类型。任意加工特征所对应UG的加工方法为一种或多种。因此本文通过对相关规律的研究、总结,以此为UG CAM编程的指导,并从效率和质量方面对加工作业进行提升,以供参考。

参考文献

[1[劉勇,宋宁,赖啸,等.基于UG的复杂模具型腔数控编程技术的研究[J].机械工程与自动化,2018(1):132-133.

[2] 李玉炜,孙友松.顺逆铣对表面粗糙度影响的轨迹包络几何分析和实验验证[J].制造技术与机床,2014(6):36.

[3] 何永红,齐乐华,赵宝林.双转台五轴数控机床后置处理算法研究[J].制造技术与机床,2006(1):4.

[4] 冯显英,何全民,胡滨,等.基于Pro/E的特殊五坐标机床的后置处理器的开发[J].组合机床与自动化加工技术,2006(9):8.

[5] 严思杰,周云飞,陈学东,等.五轴NC加工干涉检查与避免算法研究[J].中国机械工程,2006(17):15.