彩涂线涂机膜厚自动控制系统分析

2021-06-11孙艳海

摘 要:彩涂线涂机膜厚自动控制系统,是近年来新建彩涂线及老旧彩涂线改造经常会接触的系统,然而目前国内成功投入使用的案例不多,甚至可以说基本没有。现对彩涂机膜厚自动控制系统的原理、设计及功能实现进行分析,利用测厚仪、伺服电机、执行机构和PLC盘柜组合实现彩涂机膜厚的自动控制,利用测厚仪反馈油漆干膜厚度,通过PLC反馈给伺服电机,伺服电机驱动螺杆减速机带动带料辊、涂装辊和计量辊动作,以实现辊缝调整,辊缝调整通过压力传感器显示的压力反馈给PLC,从而实现闭环控制,达到油漆厚度自动调整的目的,同时节约了油漆及钢带等材料,并保证了产品质量。

关键词:彩涂机;伺服电机;测厚仪;膜厚自动控制系统

0 引言

彩涂线(Color Coating line)也称彩钢板生产线,是用于生产彩钢板的连续生产线。涂装机作为彩涂线的核心设备,对产线的品质及产量起着至关重要的作用。手动调整辊缝是行业内的普遍做法,这种做法的缺点是每次更换油漆或者更换产品规格都需要人工进行调整,因调整后的油漆需要在烘箱内加热固化后到出口区才能进行厚度的测量,继而判断漆膜厚度是否符合要求,这就造成了原料的浪费。从彩涂机到烘箱出口冷却后的距离因线速度不同、烘箱长度不同,造成的原料损失也不相同。而涂层厚度自动控制系统以其自动控制、精准控制、快速调节的特点,在保证成品品质和产量的同时也能极大地降低原材料的损耗。而且目前国内市场巨大,如果将此成功案例进行推广,能极大地节约人工成本,为彩钢板企业的降本增效提供强有力的支持。

1 涂机涂头的结构介绍

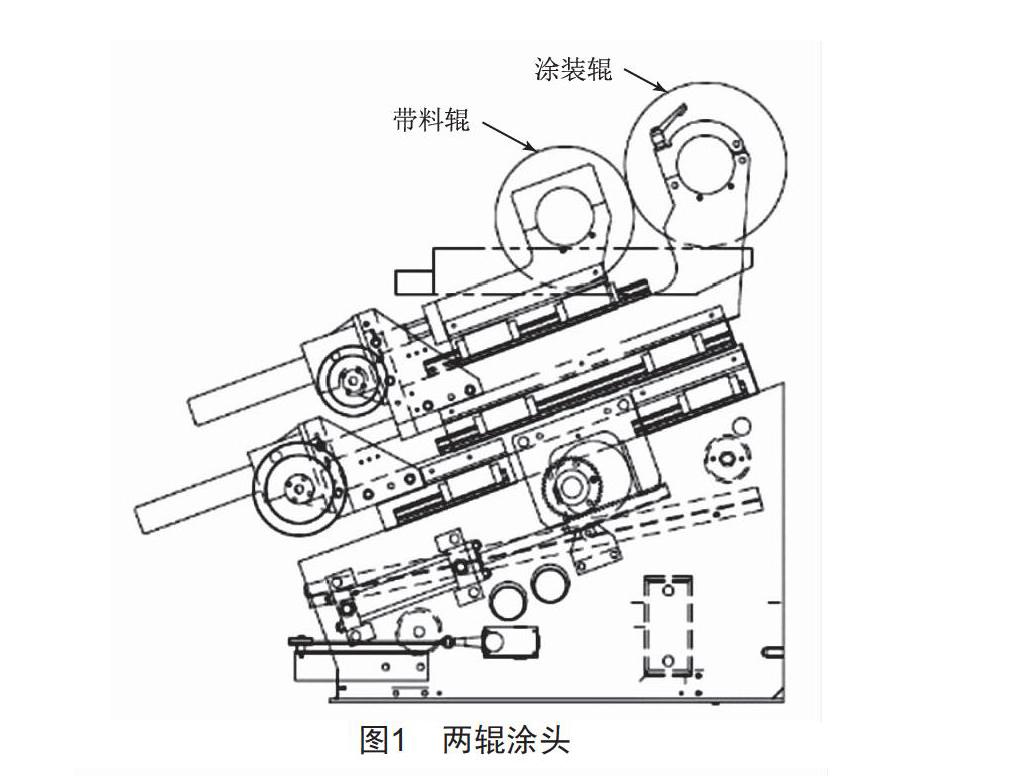

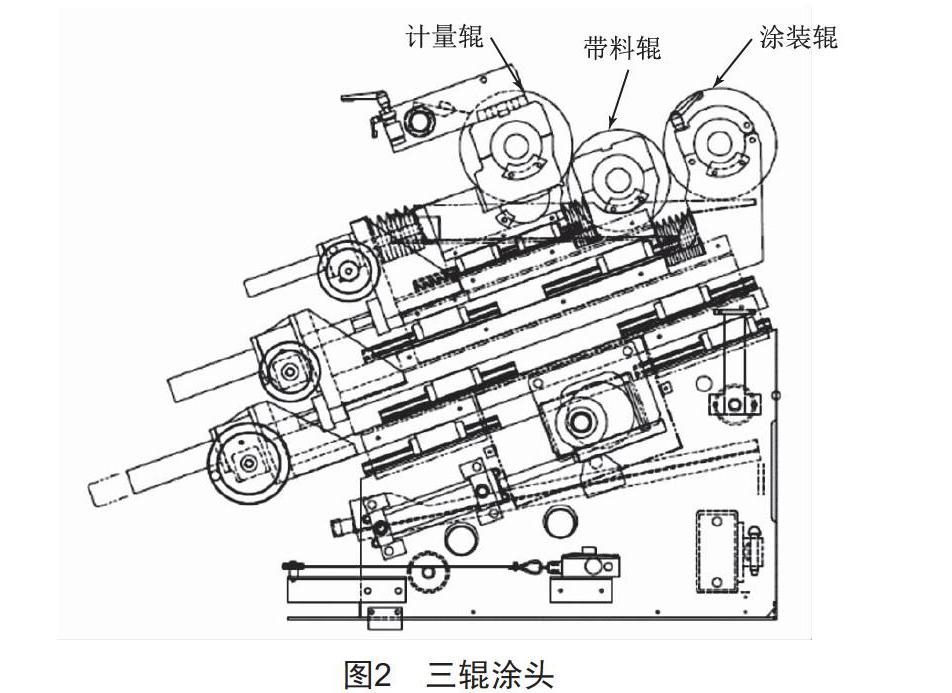

目前涂机涂头主要有两辊和三辊结构。两辊涂头由涂装辊和带料辊组成,如图1所示。三辊涂头由另外增加的一根计量辊共同组成,如图2所示。涂装辊采用的是表面聚氨酯材料;带料辊的表面处理方式有多种形式,如表面镀烙辊、镀铬加网纹辊和目前比较先进的陶瓷辊等;计量辊的材质与涂装辊完全相同,而且两者可以互换使用。

1.1 油漆涂层测厚仪的原理及产线设置位置

油漆干膜厚度的检测方法有离线检测法、在线β射线检测法。因为目前产线主要实现的是涂层厚度的在线自动控制,要求采用在线实时检测的形式,于是采用β射线检测法。这种方案需要对钢带的膜厚进行两次检测,包括涂漆前和涂漆后的检测,然后利用后一次检测出的厚度减去前一次的厚度,就可得到油漆涂层的干膜厚度。

经过技术确认,最终采用如图3所示方案设置测厚仪在产线的位置:将一号测厚仪设置于底漆涂机前,第一次测量厚度为T0;二号测厚仪设置在底漆固化炉出口,此时可以测量出油漆的干膜厚度T1;三号测厚仪设置于面漆固化炉出口,此时测量的厚度为T2。具体可以测量中底漆涂层干膜厚度T3=T1-T0,面漆干膜厚度T4=T2-T1。

1.2 油漆涂层厚度的控制方法

上面在介绍涂头结构的时候已经提到过,三辊涂头是由涂装辊、带料辊和计量辊组成的。在彩涂线的生产过程中,控制油漆干膜厚度的主要方法有:

(1)利用三根辊子的不同转速比实现膜厚的调整。在一定的范围内,油漆的干膜厚度会随着辊子转速与产线工艺速度比值的增大而增大。

(2)通过控制油漆稀释剂的比例进行膜厚控制。稀释剂的添加比例可以控制油漆涂料的粘度,从而控制干膜厚度。

(3)利用三根辊子之间的缝隙进行膜厚控制。辊间间隙越小,干膜厚度越薄。然而受到涂装辊和计量辊材质及油漆的影响,很难直接计量辊子间隙,所以在涂头结构中,一般采用压力控制的形式,通过调节压力来实现膜厚的控制。

通过以上几种方法的分析,如果想要实现膜厚的自动控制,那么采用控制辊间压力的形式最为可行。

如图4所示,L1和L4为测量出的支承辊、计量辊中心位置距离带料辊和涂装辊中心的延长线的长度;R2、R3、R5、R6分别为支承辊、涂装辊、带料辊和计量辊的半径,可直接测量出结果并输入HMI;F1、F2、F3分别为涂装辊、带料辊、计量辊的压力值;F1LC、F2LC、F3LC是由压力传感器直接测量出的压力值;θ1、θ2分别为带料辊、涂装辊与有效压力的夹角。

由此可以计算出:

F1=F2+F1LC/cos θ2

F2=F2LC+F3/cos θ1

F3=F3LC

θ1=arcsin L4/(R5+R6)

θ2=arcsin L1/(R2+R3)

笔者将会采用对压力(F1、F2和F3)进行调整的形式来实现膜厚的控制。

1.3 涂机涂头压力调节机构分析

通过压力控制膜厚是彩涂生产线普遍采用的一种方式,通过手动转动手轮,驱动轮驱动减速机转动,进行相应的压力调整。于是對这部分进行改造。将手动手轮改造为带有伺服马达驱动的执行器结构,来实现压力的自动控制,改造后的结构如图5所示。改造后的涂头主要包括如下零部件:涂装辊压力调整伺服电机、执行器及减速箱,带料辊压力调整伺服电机、执行器及减速箱,计量辊压力调整伺服电机、执行器及减速箱,压力传感器,调节垫片,计量辊,带料辊,快开轴承座及手柄,涂装辊,保护罩,涂头框架,直线导轨等。

将原来的手动转动手轮部分设计为具备自动控制条件的伺服驱动结构,同时保留手轮的调整功能,以保证在自动膜厚调节装置出现故障时可以及时切换回手动操作的模式。增加的涂头自动控制机构与原来连接部分的细节图如图6所示。

2 动作过程的实现

根据产品的要求在彩涂机操作室内的HMI中设置好规定的压力值,产线运行过程中,测厚仪将测量出的涂层厚度反馈给PLC,PLC根据实际测量的厚度和产品设定厚度值进行对比,发送相应的增加或者减小信号给伺服电机,伺服电气通过执行器及减速箱驱动相应的辊子进行动作,实现压力的调整,调整的结果会通过压力传感器反馈回PLC,PLC将调整完成后测厚仪反馈回的实际膜厚进行对比,达到设定要求后一个调整流程结束。在切换产品或者膜厚时只需要重复上述过程即可。而企业在实际生产中已经积累了很多生产经验,针对不同油漆种类、不用产品的膜厚,都有一套成熟的工艺参数,可以将特定规格的参数直接输入并且记录在HMI中,下次生产相同产品时直接调用参数即可。这不仅可以缩短时间,而且避免了输入数据时疏忽导致的错误发生。

膜厚自动控制系统原理如图7所示。

3 测试结果

通过以上的结构设计及测试,首先进行压力传感器的标定,标定完成后进行无油漆状态测试。HMI中设定压力值,PLC发出指令,伺服电机通过执行器驱动辊子移动测试设定压力值,测试成功。然后对测厚仪进行校准,校准完成后,进行涂漆后漆膜厚度测试。以面漆15 μm的设定值进行测试,最后测得厚度达到设定值。切换膜厚可以在30 s内完成,并且提高了稳定性。和人工调整相比,降低了对熟练操作工的技术要求,只要按照制订的标准直接从HMI端调用数值即可完成。在膜厚控制作业中,减少了稀释剂的使用成本,体现了精准控制膜厚的能力;同时实现了节约涂料的目的,并且提高了产量,取得了较好的效果。测试数据部分节选如表1所示。

影响涂装参数的主要因素有涂料体积固有成分的含量,生产线速,涂装压力,涂装辊、带料辊和计量辊的转速以及带料辊的材质等。表1测试的基准为:油漆采用聚氨酯油漆(PU),膜厚设定值为面漆15 μm基准测试结果。

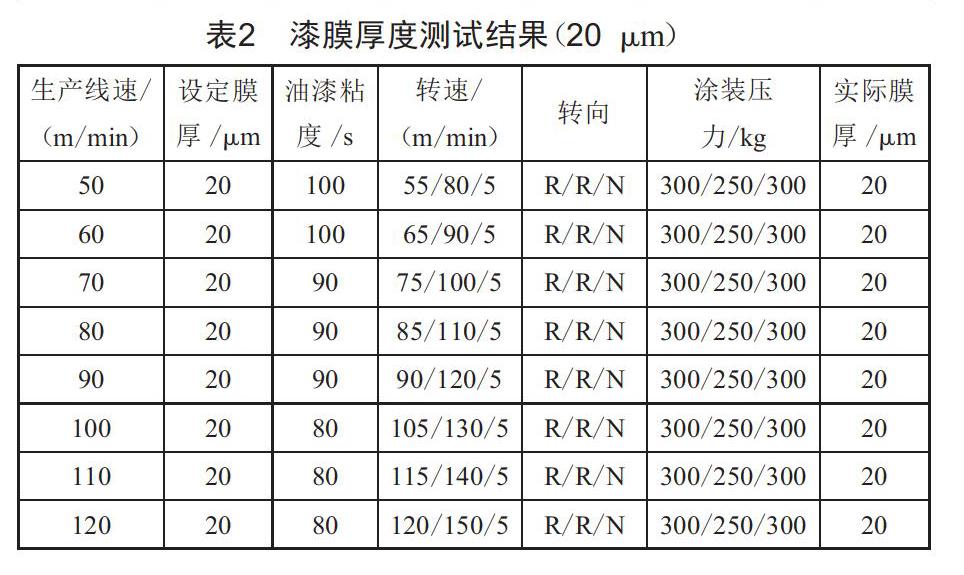

表2为面漆20 μm的测试结果,综合上述测试结果,膜厚的控制达到产品质量控制要求,实现了所设计的功能。

4 结语

随着自动化改造在各大钢厂及冷轧厂的不断推行,对原有老旧彩涂线的自动化改造需求将会越来越多,而对产线核心设备彩涂机的自动膜厚控制机构的改造,将会改善涂机室操作人员的工作环境及劳动强度,同时也将极大地节约油漆和原料带材在调整膜厚过程中的损耗,为钢铁企业降本增效提供技术保证。涂机膜厚自动控制系统已成功投入使用,通过对膜厚的最终检测及测试,产品质量稳定,这也为所有有相关涂机改造需求的钢厂提供了参考依据。

[参考文献]

[1] 朱义武.彩板涂层膜厚工艺的控制[J].科技资讯,2007(26):181-183.

[2] 刘涛.彩钢板生产线三辊涂机的压力控制[J].冶金自动化,2020,44(2):57-60.

[3] 余琼,张骏,王成鹏.辊涂机在镀锌线上的应用及控制功能优化[J].冶金动力,2017(12):50-52.

[4] 刘传鹏,齐杰斌,张志杰,等.冷轧硅钢热处理线涂机压力控制系统的研究与优化[C]//全国冶金自动化信息网2018年会论文集,2018:40-42.

[5] 高兴昌,宋成革.彩涂生产线上膜厚精确测量与预见控制技术研究[J].本钢技术,2007(2):18-22.

[6] 康海林.彩涂涂机轴承改型分析及应用[J].有色金属加工,2012,41(1):37-40.

收稿日期:2021-02-02

作者簡介:孙艳海(1985—),男,河北承德人,工程师,研究方向:彩涂线涂机膜厚自动控制。