一种新型飞机装配自动化钻孔系统研究

2021-06-10陈龑斌林伟霍玥玥

陈龑斌 林伟 霍玥玥

摘要:介绍了一种利用低成本、低精度的机器人和标准的钻孔工具、先进的VR技术相结合的方法,实现飞机装配线钻孔过程自动化。飞机装配线上需要钻孔的零件主要包括机翼上下壁板、前后梁、肋骨、机身蒙皮等。传统的飞机零件钻孔过程通常由人员执行,而设计的解决方案可以去除人工操作,提高系统的灵活性。同时,它也适用于现有的装配线,因为它只需要对装配线进行最小的更改,并且对市场上几乎所有可用的机械手都有效。为此提出了设计方案,使低成本的标准工业机械手满足钻孔任务的要求。进一步来说,采用了一种带有商用钻削末端执行器和力传感器的标准手臂机械手。并在一个真实的装置上对设计的架构的有效性进行了测试。与此同时,在飞机装配的工艺设计中运用了vR设计,实现了在设计阶段用vR环境测试飞机进行人与设备“物理”交互。

关键词:自动化钻孔;新型自动化;力控制;VR设计

中图分类号:V262.4 文献标识码:A 文章编号:1001—5922(2021)01-0192—05

0引言

本文介绍了如何利用低成本的部件来完成钻飞机钻孔。特别是,采用低精度机器人(关于航空业允许的公差),配备有力传感器和现成的钻孔工具。在手头的任务中采用力/扭矩传感器可能有几个原因。在不使用参考夹具的情况下,它允许控制钻孔方向的力,同时最小化切向力,以防止滑冰现象。另一方面,为了充分考虑钻模位置对钻模位置的不完全了解,合理地控制钻模沿钻向的受力,在参考钻模存在的情况下,需要采用力控制算法。从硬件和设计软件两方面描述了该体系结构,提供了所有必要的细节,从而从现成的机器人开始最终解决方案。

1硬件和软件体系结构

本节介绍了采用的硬件和开发的软件。在此,值得强调的是,仅使用了商用部件。

1.1硬件体系结构

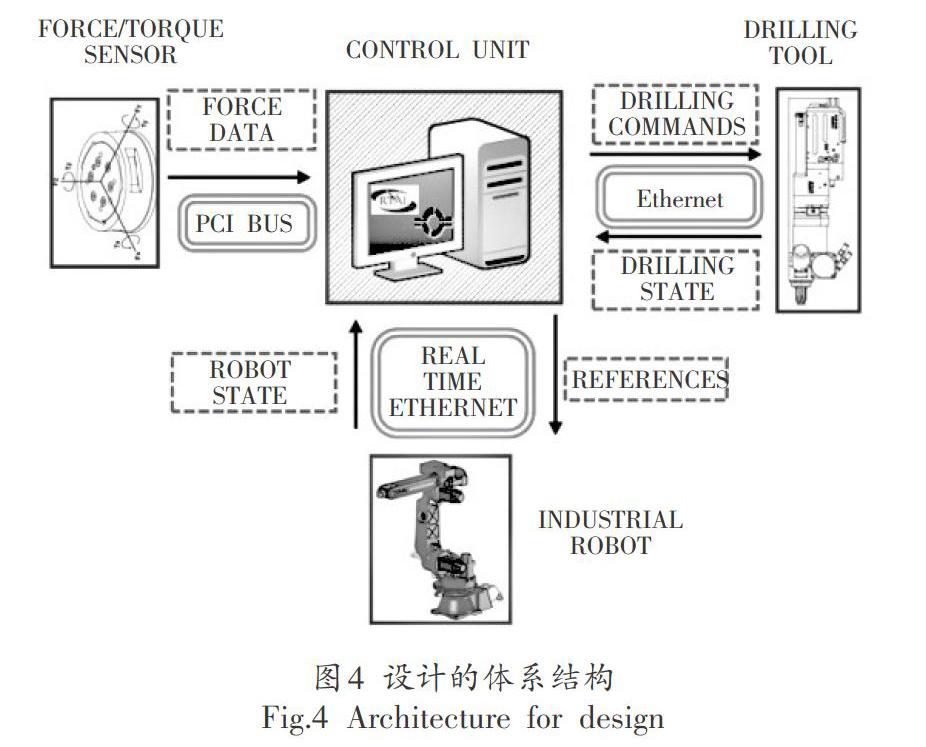

下面描述的设置安装在萨勒诺大学的自动实验室。采用Comau公司生产的智能六机器人对铝件进行钻孔。在表I中,报告了SmartSix规范。这是一个小尺寸6自由度(DOF)6kg有效载荷的串联链式机器人,其拟人结构如图1所示(在左侧)。该机器人主要用于汽车工业中的电弧焊、密封或喷漆作业。机器人配有C4G控制器,除其他外,该控制器允许使用标准外部PC对机器人进行控制。即使对于工业机器人(如所考虑的机器人),这也是当今非常常见的特征,因此不会破坏所提出解决方案的一般性。机器人安装在一个滑动轨道上,增加了机器人的工作空间。在同一幅图中可以看到,在机器人的顶端安装了一个钻孑L工具和一个力传感器。钻孔工具最好如图2所示。它是Lubbering公司生产的一种现成气动工具,操作人员常用于手动钻孔,配备有同心夹头,在钻孑L过程中,它提供了一種符合人体工程学的、快速的将钻头夹紧到夹具孔中的方法。该工具经过了轻微的修改,只是为了在不改变其主要特性的情况下安装在Comau机器人上。最后,钻孔工具安装在一个ATI GammaS165-56轴力/扭矩传感器上,该传感器依次连接到机器人尖端。要钻孔的零件是由图3(左侧)所示的柔性夹具固定的铝板。面板由真空帽固定,夹具的灵活性是因为可以重新配置结构以固定可变曲率面板。在同一张图(右边)中,它详细地显示了一个带有一系列参考孔的夹具。夹具上的这些孔使机器人能够准确定位要钻孔的点的位置。图4显示了钻孔系统所采用的软件体系结构的概述。

2.2.软件体系结构

图4显示了钻孔系统所采用的软件体系结构的概述。体系结构的主要部分由控制单元来表示,控制单元负责收集来自不同外设(包括机器人)的所有信息,制定控制策略,并发送控制命令。控制单元是一台运行Linux操作系统的标准Pc,该操作系统已通过免费的实时扩展进行了修补,以获得实时操作系统。为了产生高效的、可重用的代码,所有用于系统控制的软件都是使用开放式机器人控制软件(0ROCOS)框架编写的,该框架是在自由软件许可下发布的。OROCOS的目标是为机器人和机器控制开发一个通用的、自由的软件和模块化框架。它有时被称为中间件,因为它位于应用程序和操作系统之间,负责软件组件的实时通信和执行。OROCOS的设计是为了自然地允许软件的模块化和可重用性。实际上,图4中所示的每个设备都与一个OROCOS组件相关联,该组件从中收集信息并发送回命令。不同组件之间的信息交换通过静态或动态定义组件连接来保证。此选项允许轻松向系统添加新功能。

如上所述,选择用于此设置的机器人是ComauSmartSix(图1),是Comau机器人中最小的。C4G控制单元通过以太网上的实时通信以500Hz的频率与控制Pc通信。在每个时间步,每个机器人轴的状态(位置、速度、电机电流和其他监控信息)被发送到控制Pc机,控制Pc机计算参考输人。对于后者,允许多种操作模式。特别是可以:联合位置参考并使用内置Comau位置控制器(位置模式);速度参考并使用内置的Comau速度控制控制器(速度模式);允许用户设计自己的控制策略(当前模式)的当前参考。

由于活动的目标之一是开发尽可能通用的解决方案,因此选择了第一种操作模式。事实上,几乎所有的工业机器人控制器都允许外部生成关节位置命令,而只有少数控制器允许速度和当前模式

通过控制Pc命令钻具,控制Pc通过以太网向钻具控制箱发送命令。激活同心夹头的单个命令可在标准操作模式下启动钻孔任务并停用同心夹头,循环持续时间约为20s。最后,通过在PCI总线上工作的国家仪器使用FTD-DAQ-M 1PCI-6220DAQ卡将力传感器连接到控制单元。

2控制策略

本节描述了一种通用控制策略的设计,该策略使标准机器人适合于钻孔任务。结果是针对现有的机器人平台,然而,方法是完全通用的。

2.1问题表述

考虑的钻孔任务包括6个阶段:(a)人工根据位置选择钻孔或钻孔顺序;(b)机器人接近钻孔点。在这种情况下,控制Pc为机器人规划一条轨迹,并以指定的频率将关节位置发送给C4G控制器;(c)接近阶段结束后,机器人移动,使钻头尖端与要钻孔的零件接触;(d)一旦钻孔工具到达最终位置,面板将最终钻孔;(e)在钻孔任务结束时,将钻具从钻孔部件中取出;(f)开始新的一轮钻孔任务。

如果在没有参考夹具的情况下进行钻孔,则需要在(c)-(f)阶段使用直接力控制算法,以最小化与面板相关的切向力,并控制沿钻孔方向的力;同样,在钻削过程中,必须采用力矩控制算法来保持钻轴垂直于面板。同样,当同心集管必须安装在夹具孔上时,在使用参考夹具钻孔时需要力控制。这是由于机器人的精度较低和/或不完全了解参考夹具相对于钻孔工具的位置。尽管阶段(a)、阶段(b)的轨迹规划没有提出任何具体问题,但力控制算法的设计值得详细讨论。此外,在第二节所述的上下文中,需要通过适当使用机器人的低级内置位置控制器来设计力控制回路。

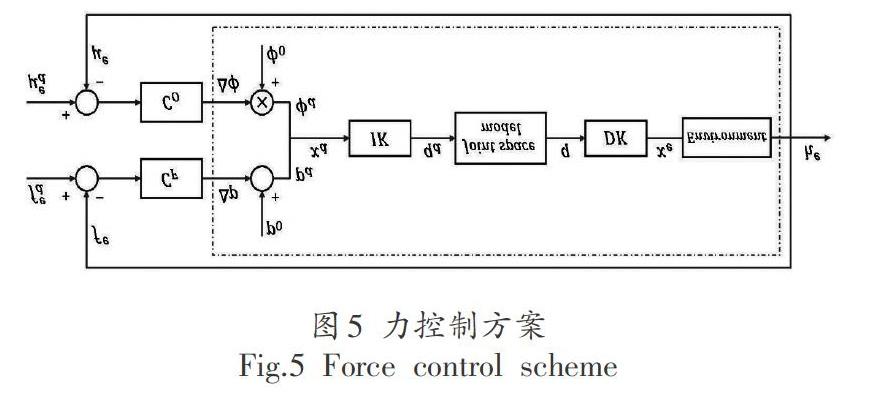

2.2力控制算法設计

机械化钻孔作业要求精确控制机械手与环境相互作用时产生的接触力。在使用钻模钻孔时,力控制允许机器人安全地将末端执行器同心夹头插入钻模孔中。这种耦合的误差远小于工业机器人的定位精度。此外,通过将所需力矩设置为零,控制算法还可以容忍同心夹头轴和钻孔轴之间的对准误差,从而使其在孔内滑动。

4VR技术+装配,飞机装配的工艺设计

我们的虚拟现实(VR)的重点是可视化和与飞机CAD几何图形交互,从而提供一个几乎与设计阶段为飞机构建的全尺寸物理模型内部相同的VR环境。我们相信,虚拟现实技术不仅可以让人直观地看到一组零件的CAD表示,还可以让人与零件进行“物理”交互,即将零件移人或移出安装位置,绕过障碍物,等等。

目前我们工作的主要目标是发展和展示我们所称的“以自我为中心的人类模型”。我们指的是一种虚拟现实能力,参与者从第一人称的角度感知自己进入飞机几何结构,“穿着”一个图形化的人体,其位置和动作与他/她自己的非常相似。参与者四肢、躯干和头部的位置/方向传感器向计算机提供必要的信息,使计算机能够在相应位置绘制图形体。实时碰撞检测软件会通知参与者是否遇到障碍物。触觉反馈系统会让用户真正感受到这种碰撞。同时,我们提供声音提示,并使物体变色,以通知用户发生碰撞。

5结语

文章面向航空工业钻孔作业自动化的软硬件体系结构设计。这里设计的解决方案使用了低成本、低精度的机器人和标准的手动钻孔工具。详细描述了利用这些机器人所要采取的步骤。通过仿真和实验验证了该方法的有效性。作为今后的工作,将对无基准钻模的钻进进行试验研究。此外,一个CMOS和一个热成像相机将被用于过程监控目的。它们最终将由其他机械手携带,并在分布式控制的框架内进行处理。此外,我们在飞机装配的工艺设计中还运用了VR设计,即采用VR环境测试飞机进行人与设备“物理”交互,从而提供一个几乎与设计阶段为飞机构建的全尺寸物理模型内部相同的VR环境。