碳纤维复合材料抗原子氧层胶接工艺研究

2021-06-10郝玉余虎张跃峰徐云研李晓晓

郝玉 余虎 张跃峰 徐云研 李晓晓

摘要:铝箔、碳纤维的热膨胀系数相差悬殊,在碳纤维上粘贴铝箔进行热真空试验后,铝箔会出现气泡、鼓包现象。文章进行了大量的试验研究,在工艺特点分析和工艺试验的基础上,采用合理的工艺方法来制备抗原子氧层,确定了碳纤维复合材料表面粘贴铝箔的最优工艺方法,解决了热真空试验后,铝箔出现鼓包脱粘的工艺难点,满足了航天器工作状态的使用要求。

关键词:铝箔;热膨胀系数;碳纤维复合材料;热真空实验

中图分类号:TQ342+.742 文献标识码:A 文章编号:1001-5922(2021)01-0061-04

0引言

热真空实验,是将航天器产品在真空和所需的温度循环条件下进行的实验,是验证航天器产品功能、检验航天器制造工艺,验证航天器在规定的压力和温度条件下是否满足设计要求的指标。在热真空实验中,原子氧作为200~700km低地球轨道残余大气的主要成分,具有极强的化学活性,当原子氧撞击在航天器表面时,会对航天器表面材料造成严重的氧化剥蚀作用,使航天器材料或器件性能下降或失效,是低轨道航天器表面材料或器件性能衰退的主要因素之一。

碳纤维复合材料作为一种新型的高温结构材料,低比重、比强、高比模量、低的热膨胀系数,抗热冲击和抗烧蚀和一系列优异的性能,更重要的是碳纤维复合材料在高温条件下不会失效,在新一代航天器飞行器热防护系统具有难以比拟的优。

然而,碳纤维复合材料作为航天器的防热构件,随着航天器进入外太空,直接暴露在严酷的太空中,它受到原子氧、热循环、紫外线辐射、带电粒子辐射等空间环境的作用,其结构性能的演化将直接影响其使用安全性。因此,通过制备防护层来抗原子氧是保证材料或器件在轨性能和寿命的重要手段。

1工艺关键技术研究

目前,抗原子氧方法主要有3类:①研制耐原子氧剥蚀的新材料;②用金属箔层或防护布进行包覆;③在基底材料上沉积防护涂层。其中,在材料表面上沉积防护涂层的方法是目前国内外普遍采用的抗原子氧方法,一般在材料表面用金属箔层进行包覆,本文用铝箔作为保护层,通过制定合理的工艺方法在碳纤维复合材料表面进行粘贴,研究制备抗原子氧的工艺方法。

碳纤维复合材料表面粘贴铝箔的工艺难点在于铝箔厚度精度高,航天器所用铝箔厚度一般为0.05mm,光滑且不透气,粘贴时气泡无法全部排出,同时铝箔的热膨胀系数为(18.8~23.6)×10-6/%、碳纤维热膨胀系数为(-0.56~-0.7)x 10-6/℃,两者热膨胀系数相差较大,在热真空试验过程中,铝箔所受的张应力越大,当这个张应力超过了涂层自身的抗张强度极限时,涂层出现裂纹.导致局部出现鼓包脱粘的现象。从而无法满足卫星轨道环境高真空条件下的要求。本论文以常温胶粘剂胶接铝箔来制备抗原子氧保护层,通过对胶粘剂种类、涂胶方式等工艺参数进行优化,制备出无鼓包的抗原子氧保護层,从而满足了航天器产品的使用要求。

2碳纤维抗原子氧保护层制备工艺研究

2.1工艺流程

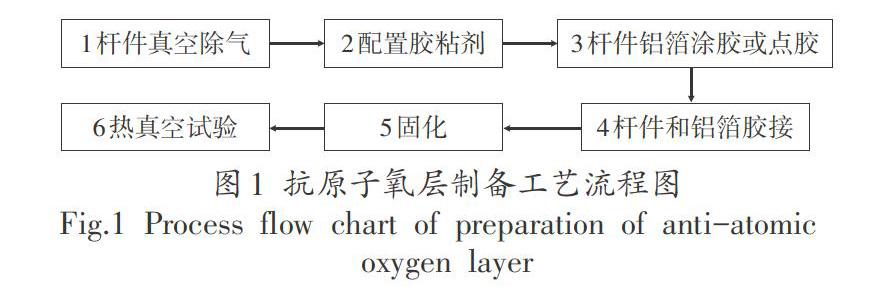

目前,碳纤维复合材料表面粘贴铝箔,使用的胶粘剂有两种:J-133胶粘剂和Araldite420胶粘剂,两者均为常温固化胶粘剂,是卫星天线等复合材料胶接常用的胶粘剂,抗原子氧保护层制备工艺流程如图1所示。

2.2涂胶工艺方法的优化

涂胶方式分为点胶和涂胶2种,点胶是胶粘剂非连续分布,如图2所示,涂胶是胶粘剂连续分布,分为面涂胶和线涂胶两种,如图3和图4所示。

根据胶粘剂的种类和涂胶方式,制备试样,试样制备参数如表1所示:

2.3结果与讨论

将制备的试样进行热真空试验,对铝箔表观进行观察,分别如图5~图7所示。

从图5一图7可以看出:J-133胶粘剂和Araldite420胶粘剂制备抗原子氧防护层,在热真空试验后,采用面涂胶的工艺方法,表面的鼓包现象最严重;采用点胶的工艺方法铝箔表观没有鼓包脱粘现象。

2.4机理分析

从图2-图4中胶粘剂的分布来分析,采用面涂胶和线涂胶的工艺方法,胶粘剂呈现连续分布,胶粘剂在碳纤维复合材料和铝箔之间形成一个封闭的体系,在抗原子氧保护层热真空试验过程中,两种工艺方法都会导致固化过程产生的气不能及时排出,形成气泡,气泡粘贴在铝箔和碳纤维复合材料之间,导致抗原子氧层产生鼓包;而采用点胶的方式,胶粘剂为非连续分布,胶液和胶液之间存在间隙,有足够的空间使气泡得到伸展或者排除,不易形成鼓包。除此之外,点涂胶的工艺方法减少了胶液的使用量,降低了航天器的重量。

2.5结论

通过以上试验,采用点涂胶的工艺方法制备抗原子氧层,使用常温胶粘剂J-133胶粘剂和420胶粘剂均无鼓包脱粘现象。

3工艺参数优化

针对具有空间结构的航天器产品,空间尺寸比较复杂,本文从点胶密度、圆角处涂胶工艺来进行工艺参数的优化。点胶密度可以通过胶液距离来控制,如图8所示,圆角处涂胶工艺方法有点胶、涂胶、搭接3种,点胶如图8所示,涂胶如图9所示,搭接如图10所示。

将胶粘剂固化后,将杆件进行热真空实验,实验结束后对其表观进行拍照记录,如图12~16所示。

图12可以看出,点胶距离10mm,铝箔表观有轻微的鼓包,点胶距离对实验结果影响不大,在实际生产中,可以根据抗原子氧面积的大小来确定,点胶距离一般控制在15~20mm之间。

本实验以点胶距离20mm来研究圆角区域铝箔工艺方法对抗原子氧层的影响,从图14~图16中可以看出,在圆角过度区域,采用铝箔搭接的工艺方法制备的抗原子氧层,经过热真空试验后,铝箔表面平整,没有鼓包脱粘的现象,将该工艺方法应用在圆形杆件上,表观如图17所示。

4结语

原子氧具有极强的化学活性,对低轨道航天器表面材料或器件有严重的氧化剥蚀效应,会导致材料或器件性能下降或失效,是低轨道航天器表面材料或器件性能衰退的主要因素之一。本文通过对低轨道航天器原子氧防护面临的问题进行分析,结合现有的航天器表面材料原子氧防护手段,通过实验进行航天器抗原子氧层的制备并优化工艺参数,找到了制备原子氧防护层的工艺方法:

1)采用点涂胶的工艺方法来制备抗原子氧层。

2)点涂胶的工艺方法中,点胶密度15mm~20mm制备的抗原子氧层无鼓包脱粘。

3)在航天器空间结构中采用铝箔搭接的工艺方法制备抗原子氧层。

该工艺方法通过改变胶粘剂的分布以及抗原子氧层的工艺方法达到了设计的要求。为航天器表面材料原子氧防护提供了新的技术方法。