成型压力对PES树脂材料力学性能的影响

2021-06-10崔亚男

崔亚男

摘要:为进一步提高PES树脂材料的性能,采用试验的方式,以拉伸强度和拉伸模量作为测试指标,以T700碳纤维作为织物原材料,与PES树脂间隔放置,并在不同真空压力下对PES树脂材料进行定型。结果表明,当真空压力在0.25MPa的时候,得到的改性PES树脂材料其拉伸性能和拉伸模量最佳。

关键词:成型压力;PES树脂;拉伸强度

中图分类号:TQ327.3;TB332 文献标识码:A 文章编号:1001-5922(2021)01-0054-04

在复合材料中,纤维增强树脂基复合材料凭借器独特的性能,被广泛应用于当前的船舶、航天、汽车等多个领域。特别是该复合材料在强度、耐腐蚀、抗疲劳和成型快等优异性能,更是受到业界的关注。但是这种复合材料高昂的制造成本,在应用中受到诸多限制。因此,如何降低纤维增强树脂基复合材料的成本,成为目前该复合材料研究的热点。真空辅助成型(vARTM)作为一种专门的低成本复合材料制备工艺,其主要使用低粘度的树脂,然后在真空压力梯度下进行浸润干态预制体织物,同时在温度控制下得到制备的复合材料。但真空辅助成型(VARTM)在制备过程中,存在孔隙率高、力学性能差,以及纤维体积分数不高的问题,进而严重阻碍了这种高性能复合材料的应用。同时在研究中发现,复合材料构件的形状复杂,干态织物通常很难直接形成复杂曲面。为解决该问题,工程上通常将环氧树脂胶喷涂在织物的表面,进而让树脂定型。这种方法操作简单,且定型剂与浸润树脂能良好匹配,但是在选择定型剂中通常会出现脆弱性较大的问题,进而在织物的表面会形成不均匀的分布规则,进而影响到最终的复合材料性能。因此,基于真空辅助成型工艺中暴露出的复合材料性能问题,提出将聚醚砜薄膜置于织物层间,并在一定的压力和温度下对材料进行改性,然后通过VARTM工艺得到经过改性后的复合材料,最后通过实验性能验证的方式验证上述制备工艺的可行性。

1材料与方法

1.1实验材料

1)织物采用T700碳纤维。该织物纤维单层厚度为0.31mm,面密度为460g/m2,由山东威海光威复合材料公司生产;

2)热塑性薄膜选经改性后的聚醚砜材料,由上海高尔热熔胶公司生产,单层厚度0.05mm,面密度30g/m2,熔点为125—135°C;

3)树脂由双酚A型基体和固化剂按照3:1的比例混合,在80℃/1h+130℃/2h的条件下进行固化。同时为提高树脂的浸润性能,将树脂放置在45%的水中进行水浴,以降低树脂整体的黏度,黏度大小为0.06Pa‰

1.2制备方法

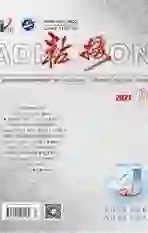

本实验制备方法如图1所示。首先将纤维织物裁剪成需要加工大小的尺寸,然后将PES薄膜也裁剪为上述织物大小的形状;其次,将上述裁剪得到的PES薄膜与同样大小的纤维织物间隔放置起来,以确保PES薄膜预制体的上下都为纤维织物;将上述叠放好的预制体通过真空袋装方法进行封装,并将封装好的预制体放置在130℃的环境下进行保温,保温时间为30min。此时PES薄膜与织物层熔融,从而定型;最后,分别设置3组不同的压力,分别为0.1MPa,0.3MPa和0.6MPa。同时为验证性能,设置1组对照组。在以上3组不同压强下制备得到改性的预制体,通过VARTM工艺得到复合材料,并通过拉伸强度试验对制备的复合材料性能进行验证。

1.3测试方法

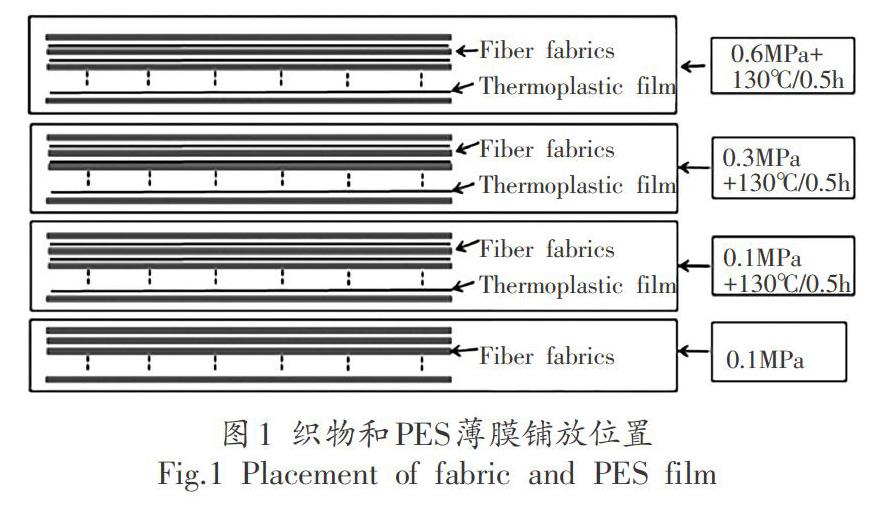

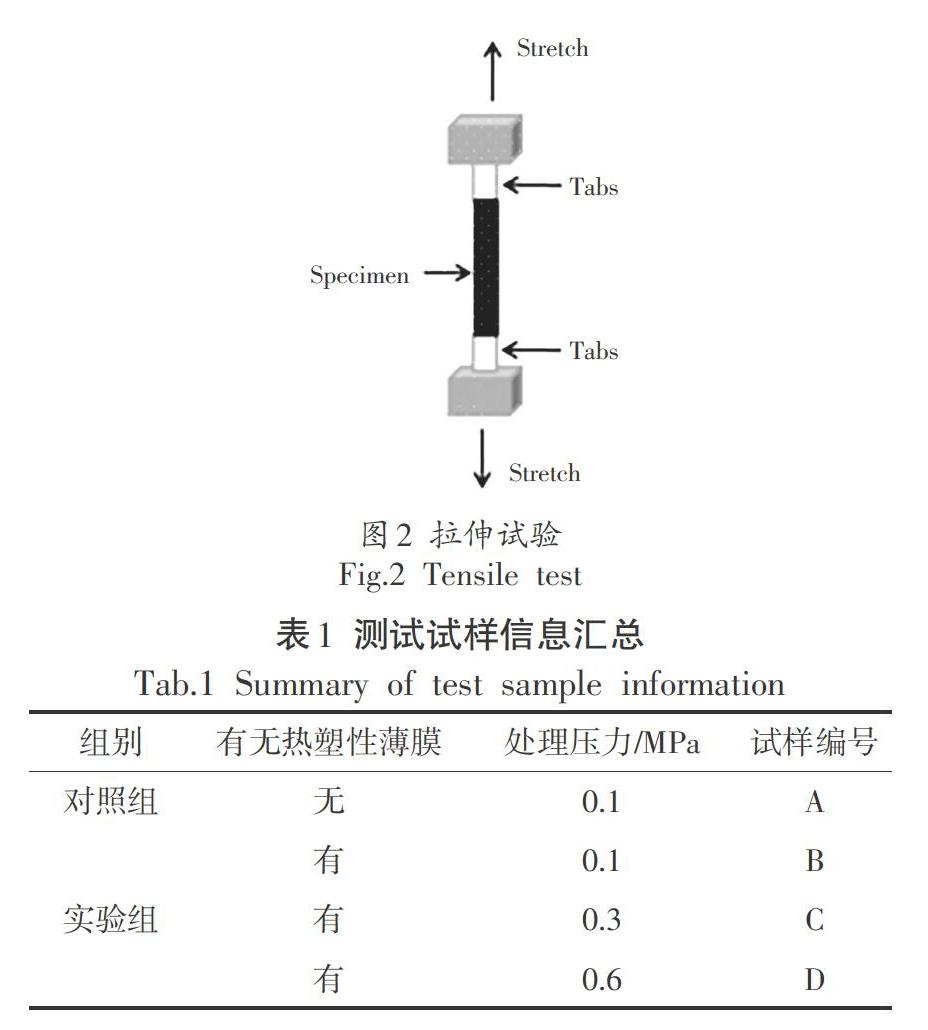

通过实验对比的方式,将制备的复合材料通过图2的方式进行试验。其中,实验组预制体由6层纤维织物和5层PES薄膜在一定的压力和温度环境下制得,对照组则为不添加PES薄膜,进而对比上述两组实验制备的复合材料拉伸性能。同時为验证不同环境下复合材料性能,在A组实验制备中又将制备环境设置为表1所示。

在试验过程中,将不含PES薄膜的预制体计作A,而将含PES薄膜的,分为3组不同压力条件下制备得到不同的复合材料。

2结果

根据上述的方法,制备得到四组经过不同制备条件的PES复合材料,并通过拉伸强度测试得到如下的结果。

2.1复合材料拉伸试验结果

拉伸强度测试结果如图3所示。图3(a)表示未经过改性得到的复合材料测试结果;图3(b)-图3(d)表示分别在0.1MPa,0.3MPa和0.6MPa环境下得到的改性复合材料的测试结果。根据图3的结果看出,应力一应变关系曲线图呈现出线性变化的特点。

2.2SEM结构观察

2.2.1水平方向微观结构图

为进一步验证制备材料的性能,通过SEM微观观察的方式,观察改性前后复合材料的内部微观结构变化,具体结果如图4、图5所示。根据结果看出,在改性后,纤维表面变得粗糙,说明纤维和树脂之间结合良好。

根据图4(a)的观察结果看出,在经过拉伸后形成的树脂,没有经过改性的复合材料在断口出出现明显的断裂;而经过改性的复合材料,如图4(a)~(d),经过改性后的材料在断口出表现出明显的韧性断裂的特征。而对比不同压力下断口的结构看出,复合材料在0.3MPa下,断口结构明显,说明在该环境压力下得到的复合材料拉伸强度最佳。

2.2.2垂直方向微观结构图

垂直方向微观结构图如图5所示。

根据上述的结果看出,与改性前的PES树脂材料拉伸强度相比,经过改性后的复合材料在垂直平面的结果来看变得更加粗糙,PES树脂与织物更为紧密结合。同时当压强在0.3MPa时,垂直结构端口更加明显。

3结语

通过上述的研究看出,改性后的PES树脂复合材料性能与定型压力有很大的关系。一方面,在织物中加入PES薄膜,可有效改善整体树脂的拉升强度;另一方面,在真空压力在0.3MPa的情况下,得到的树脂拉伸强度最优。