x射线荧光光谱仪测定炼钢用铝线中钛元素

2021-06-10祁旭丞姚长发陆建民陈万斌潘继珍

祁旭丞 姚长发 陆建民 陈万斌 潘继珍

摘要:文章采用株式会社理学Simultixl4单道扫描X-射线荧光光谱仪,铑钯x光管,国家级纯铝标样绘制工作曲线,采用经验系数法,用以校正共存元素间的吸收增强效应和谱线重叠和二次重叠影响,测定了纯铝中钛元素。采用在低碳钢容器中950℃把铝线段熔化为铝液,在自制的铸锭模具中二次浇铸铝液。铸成的试样采用铣制一自制蜡盘磨制一抛光过程制备试样,解决了浇铸产生的缩孔,减少在制备过程中由于沾污引起的分析误差,标准样品的测定值与标准值相符,且有较好精密度。

关键词:x射线荧光光谱法;铝线;铸锭模具;蜡盘;校准

中图分类号:0657.34 文献标识码:A 文章编号:1001-5922(2021)01-0043-03

为提高轴承钢疲劳寿命,轴承钢钢钛元素含量控制要求≤30ppm,一般,轴承钢钛元素正常控制水平在20—150ppm之间,钛含量波动较大,若不对冶炼原材料进行钛含量的有效控制,将无法生产出高品质的低钛轴承钢。湿法化学分析钛元素采用二安替比林甲烷光度法和变色酸光度法,GB/6609.30-2009氧化铝化学分析方法采用熔片分析。但是对铝线中的钛元素分析没有参考文献,铝线由于硬度低,采用钻床钻取试样时粘度大,钻样困难,不易采用化学分析方法。本文参照有关文献,用株式会社理学ZSX PrimusⅡ型顺序扫描X-射线荧光光谱仪测定铝锭中标准样品,在线性范围内分析结果准确、快速、稳定性好。

1实验部分

1.1主要仪器及测量条件

株式会社理学Simultixl4单道扫描X-射线荧光光谱仪(以R}l靶x射线管为激发源,Simultix软件),不锈钢试样杯直径32mm。

立式升降台铣床,型号:X51齐齐哈尔第二机床厂氩甲烷气体(P10气体):氩气90%+甲烷气体10%;

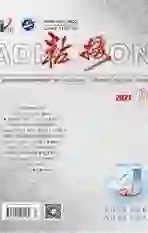

Simultixl4X射线荧光光谱仪测量条件如表1所示。

1.2标准物质

采用用国家技术监督局GBW标准物质E系列14块,元素含量范围0.0012%-0.1600%。

1.3试样的制备

1.3.1铸锭模具制作

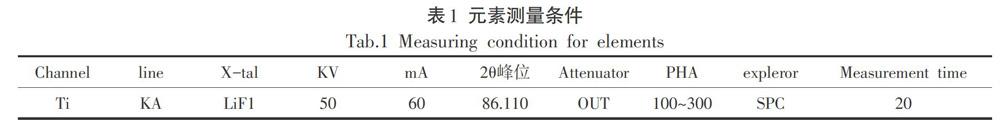

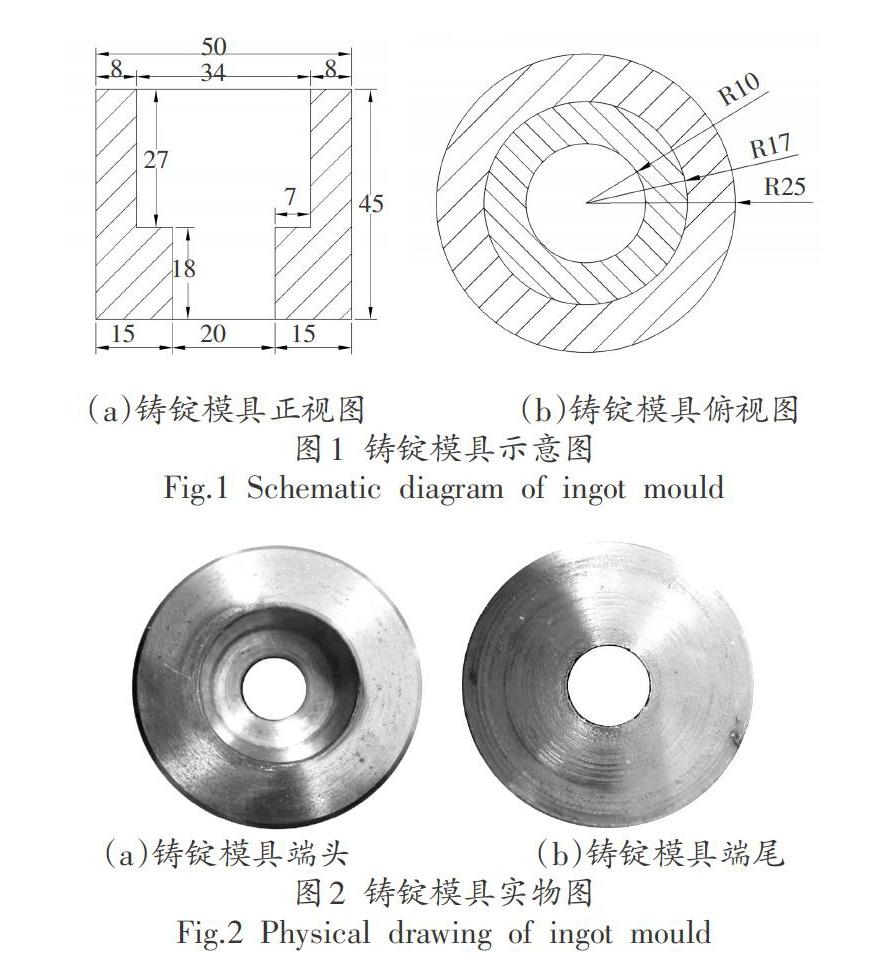

铸锭形状为二阶塔型,材质选用低钛、低碳的20CrMo钢制作,用车床车制成φ50mm棒状,用切割机切成长度为45mm长度。端头用qb35钻头钻取深度27mm,端尾用φ20钻头钻通,打磨内表面,使内部面光滑。铸锭形状:外径φ30mm,高44mm;一阶φ20mm,高17mm;二阶φ34mm,高27mm,铸锭模具示意图如图1所示,铸锭模具实物图如图2所示。

1.3.2蜡盘制作

把2kg石蜡,装入不锈钢容器中,在300—350℃高温度下加热熔化,在容器中加入预先准备的1.5kg三氧化二铝(150目),搅拌混匀,趁热倒入平面磨盘上,不断晃动磨盘,均匀的铺在磨盘上,厚度在15~20mm

1.3.2试样制备试验

取1m长铝线试样,用剪钳头尾各剪去10cm,剩余试样剪成1-2cm试样段作为分析试样,缩分后,取一半试样段放人不锈钢器皿中,放至加热

950%马弗炉中40min,取出,摇动不锈钢器皿,混匀,快速浇铸在铸锭模具中,铸锭模具底端垫50mmx50mm铜板,在浇铸过程中产生缩孔,再次浇铸铝液,冷却,取出试样。

试样磨制过程采用3个步骤,①采用铣床φ120铣盘铣制试样表面,转速750r/min,进刀速度60—65mm/min,进刀量0.5~1mm,在铣制过程中,使用酒精进行冷却;②用自制蜡盘抛磨试样,转速120r/min,蜡盘目数在300目左右;③采用抛光布抛光试样表面;使用超声波(内装丙酮)清洗试样,冷风吹干。

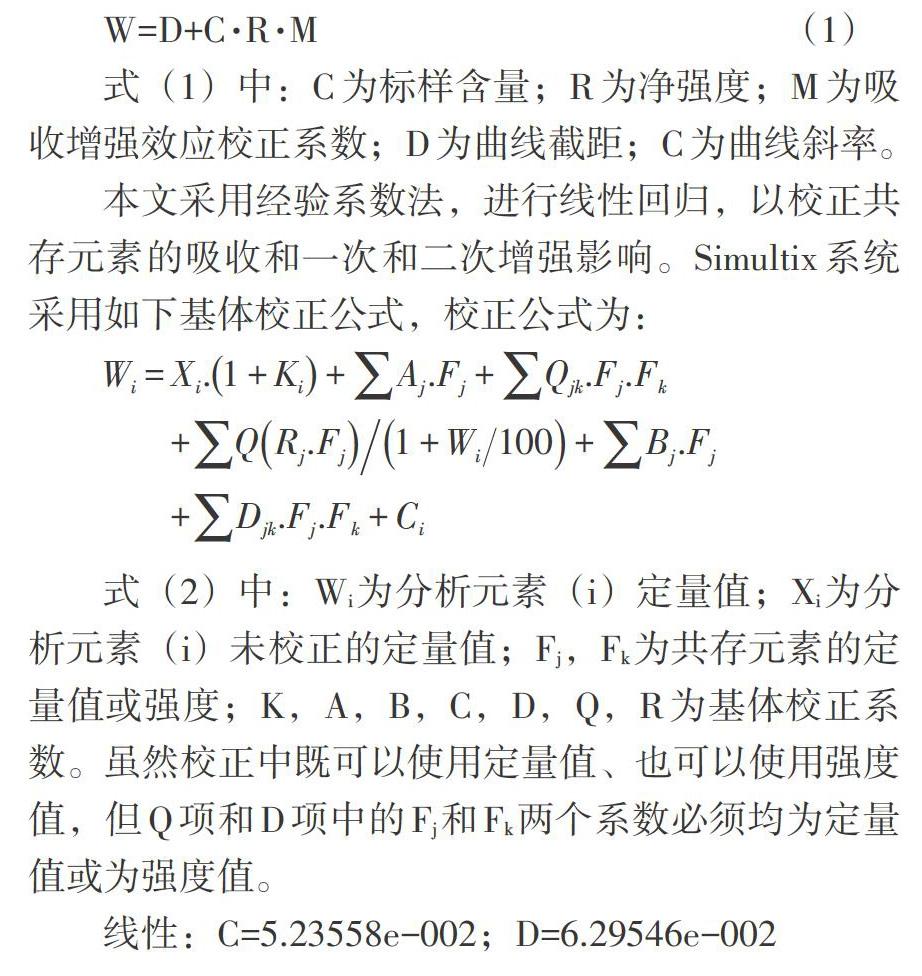

1.4工作曲线的绘制和基体效应的校正

相关系数:9.99631e一001

各元素间的谱线重叠可在曲线设置过程中对待分析元素进行角度扫描来确定。校正系数由系统计算得出,如表3所示。

2.2方法的准确度

为考察本方法的准确性,与标准样品的标准值进行了结果对照,如表4所示。

2.3方法的精密度

对一个分析样品采用试验方法测定10次的精密度统计结果,如表5所示。

3结语

1)文章在實施过程完成了从模具的制作、加热铸锭、金相分析、湿法化学分析,获取了许多宝贵的试验数据和解决问题的思路,找出了生产检验技术瓶颈问题,并对实际冶炼生产有决定性的指导意义。

2)用x射线荧光光谱仪分析测定炼钢用铝线中钛元素,把铝线高温加热至铝液后,在自制铸锭模具中实施二次浇铸制备试样,解决了浇铸产生的中心缩孔。

3)通过对磨料的选择,自制蜡盘磨制试样,确定蜡盘中磨料与石蜡的配比比例,防止试样在磨制过程中氧化,采用细帆布抛光试样,解决浇铸后产生中心疏松,磨制过程中沾污不明显,适用于x荧光分析要求。

4)采用经验系数法分析试样,通过对试验条件的优化,用设备自带simuhix软件进行基体效应校正,在线性范围内分速度快、稳定性好、操作简便、环境污染小,分析结果准确度高、精密度好,完全能满足生产检验要求。