环氧树脂-水性聚酰胺改性豆粕胶黏剂压制胶合板的研究

2021-06-10张泽宇谭博文庞久寅

赵 艳,张泽宇,徐 宁,谭博文,庞久寅

(1.北华大学木质材料科学与工程重点试验室,吉林 吉林 132013;2.太尔化工(南京)有限公司,江苏 南京 211529)

现如今,人们的环保意识和对自身身体健康的关注越来越高,因此,大豆蛋白类胶黏剂等一系列绿色环保型胶黏剂开始慢慢进入人们的视野。大豆榨取豆油后所得到的豆粕,因其具有原料丰富、取用方便、价格低廉、可再生等优点,越来越受到大家的关注,该类胶黏剂不断被研发出来[1-4]。

大豆蛋白类胶黏剂在木材加工行业中应用较早,但是,其耐水性较差,从而影响了质量。最近几年美国等一些国家在此类胶黏剂的研究中取得了较好的成果,而我国还处于萌芽阶段[5]。国内外对大豆蛋白类胶黏剂的研究,其核心是对大豆蛋白改性后提高其耐水性[6,7]。美国研究人员曾经用碱和蛋白酶对大豆蛋白进行改性,通过改性后的大豆蛋白胶黏剂耐水性有显著提高,但是,在其黏度、胶合强度等方面难以达到标准。而采用尿素、盐酸和水性聚酰胺对其进行改性,改性后的大豆蛋白胶黏剂存在黏度过大、固化温度高的问题,难以大规模工业化生产[8]。后采用“三醛胶”进行复配处理,虽然耐水性、稳定性、黏度有所提高,但仍然有甲醛释放的问题存在[9]。基于对国内外的研究,本试验采用环氧树脂和水性聚酰胺对豆粕进行复合改性制备无醛胶黏剂,然后通过对三层杨木胶合板的胶合强度测试研究豆粕基胶黏剂的黏接性能,旨在制得性能指标达到相关国家标准要求的胶黏剂。

1材料与设备

1.1试验材料

试验材料见表1。

表1 试验材料

1.2试验仪器设备

试验仪器设备见表2。

表2 试验仪器设备

2试验方法

2.1改性豆粕胶黏剂的制备

2.1.1水性聚酰胺的制备

(1)将四口烧瓶固定在铁架台上然后放入恒温水浴锅中,安装搅拌器、冷凝管、滴液漏斗和温度计。

(2)依次加入60 g醇溶聚酰胺、50 g正丙醇、50 g无水乙醇。

(3)打开恒温水浴锅,设置温度85 ℃,打开搅拌器并设置转速300 r·s-1,直到醇溶聚酰胺完全溶解,且温度升到85 ℃。

(4)称量丙烯酸丁酯16 g、甲基丙烯酸9 g、苯乙烯9 g、过氧化苯甲酰0.2 g(引发剂)混合后加入滴液漏斗中,在1 h内缓慢滴加到四口烧瓶中,滴加完成后再反应1 h。再将乙酸乙酯9 g、过氧化苯酰0.2 g(引发剂)混合加入滴液漏斗中,分3次加入到四口烧瓶中,每次间隔1 h。待反应完全关闭搅拌器和水浴锅,通过水冷将试样冷却至室温。

(5)将所得的试样与10 g三乙胺混合均匀,打开搅拌器并设置转速500 r·s-1,然后不断向四口烧瓶中滴加蒸馏水,搅拌一段时间,直至溶液表面产生有光泽的波纹,得到稳定的水性聚酰胺。取出装瓶,静置备用。

2.1.2水性聚酰胺豆粕胶黏剂的制备

(1)将四口烧瓶固定在铁架台上然后放入恒温水浴锅中,安装搅拌器、冷凝管、温度计。

(2)加入50 g豆粕和200 g水,打开搅拌器,设置转速200 r·s-1。

(3)待豆粕和水充分混合后,加入体积分数为36 %的盐酸调节pH,由于盐酸的加入,溶液会变得黏稠,所以要注意调节搅拌器的转速。

(4)充分反应完成后,加入上述制备的水性聚酰胺和14.4 g乙二醛,打开恒温水浴锅并设置温度45 ℃,升温到45 ℃后保温30 min,然后再将温度升至75 ℃,待混合物变成淡黄色的黏稠物,即为豆粕基胶黏剂。

(5)关闭恒温水浴锅和搅拌器。取出装瓶,冷却至室温,静置备用。

2.1.3环氧树脂的制备

往带有回流冷凝管、搅拌器、滴液漏斗、温度计的250 mL三口烧瓶中加入60 g蒸馏水,将6 g烯丙基缩水甘油醚溶解于蒸馏水中,水浴锅升温至70 ℃,加入硫酸铵溶液(0.5 g硫酸铵+5 g水),将30 g烯丙基缩水甘油醚加入滴液漏斗中,搅拌器转速保持在300~350 r·min-1,滴液漏斗匀速滴加烯丙基缩水甘油醚溶液,将过硫酸铵溶液(5 g过硫酸铵+30 g水)每间隔10 min滴加1次,3 h滴加结束,恒温1 h结束反应。将水浴锅缓慢降温至30 ℃,取出制得的水性环氧树脂。

2.2正交试验设计

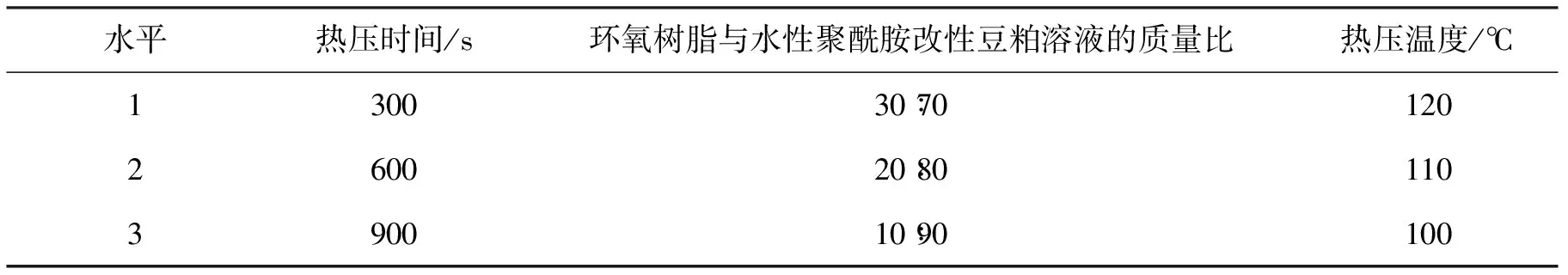

选择L9(34)正交试验方案设计试验,以热压时间、环氧树脂与水性聚酰胺改性豆粕溶液的质量比、热压温度作为变量因素,因素与水平见表3,正交试验方案见表4。

表3 因素水平

表4 正交试验方案

表4(续)

2.3豆粕基胶黏剂性能指标的检测

2.3.1固含量

取9个相同大小的表面皿,按1~9进行标号,用电子天平分别称出9个表面皿的质量并记录,然后分别在9个表面皿中加入2.5 g胶黏剂试样并记录(精确到0.000 1g)。打开电热鼓风干燥箱,设置温度120 ℃,将9个装有试样的表面皿放入干燥箱中,干燥2 h,完成后取出称量,计算固含量(R),公式如下:

式中:R为固体含量/%;m为锡纸盒与干燥后胶粘剂的质量/g;m1为锡纸盒的质量/g;m2为锡纸盒与干燥前胶黏剂的质量/g。

2.3.2黏度

将冷却至室温的胶黏剂试样倒入烧杯中,搅拌均匀。选择合适的转子安装到黏度计上,将转子浸至胶黏剂的液面以下,打开黏度计开关,观察表盘读数,待表盘指针稳定到一固定位置不动时,记录读数(读数时,要控制在20~80分度,否则重新选取转子)。

2.4胶合板的制备

2.4.1 试件制取

取出27张厚度相同,尺寸为300 mm×300 mm的杨木单板,3张一组,分为9组,按1~9进行标号。

2.4.2 配胶与调胶

按照试验设计方案,在水性聚酰胺改性豆粕基胶黏剂中加入相应的环氧树脂并搅拌均匀。

2.4.3 涂胶与组坯

将调配好的胶黏剂均匀涂布在三层胶合板芯板的正反两面,每立方米板材表面涂胶400~450 g。涂布完成后相邻层单板的纤维方向互相垂直摆放。

2.4.4 预压

设置热压温度60 ℃,压力1.88 MPa(单位压力1.0 MPa),热压时间300 s,把组坯好的胶合板放入平板硫化机预压。

2.4.5热压

打开另一台平板硫化机,按照试验设计的热压温度与热压时间,调节压力1.88 MPa(单位压力1.0 MPa),放入预压好的胶合板,进行热压。

2.4.6 检查

热压完成后取出胶合板,检查胶合板是否有鼓泡、破损等缺陷,并进行标号。在室温下静置3~7 d再进行检测。

2.5胶合强度的测定

取出静置7 d的胶合板,按照图1用精密推台锯锯取试件,把1~9号胶合板锯取的试件进行筛选,选出合格的试件进行标号。

根据国家标准GB/T 9846—2015相关要求进行胶合强度检测。

注:试件尺寸单位为mm。

3结论与分析

3.1 固含量与黏度

从表5中可以看出,胶黏剂的固含量越高,黏度越大。由于在胶黏剂的制备过程中存在一定的人为误差和试验环境的影响,使4号、8号、9号胶黏剂产生了变化,引起固含量不均的现象。经过检测,胶黏剂的黏度在2 300~2 800 mPa·s。

表5 胶黏剂的固体含量与黏度

3.2胶合强度

表6 胶合强度检测

从表6中可以看出,影响胶合强度主次水平的因素排序为:环氧树脂与水性聚酰胺改性豆粕溶液的质量比>热压时间>热压温度,当热压时间600 s、环氧树脂与水性聚酰胺质量比为20∶80,热压温度为120 ℃时,制得胶合板的胶合强度最高,为0.762 8 MPa。

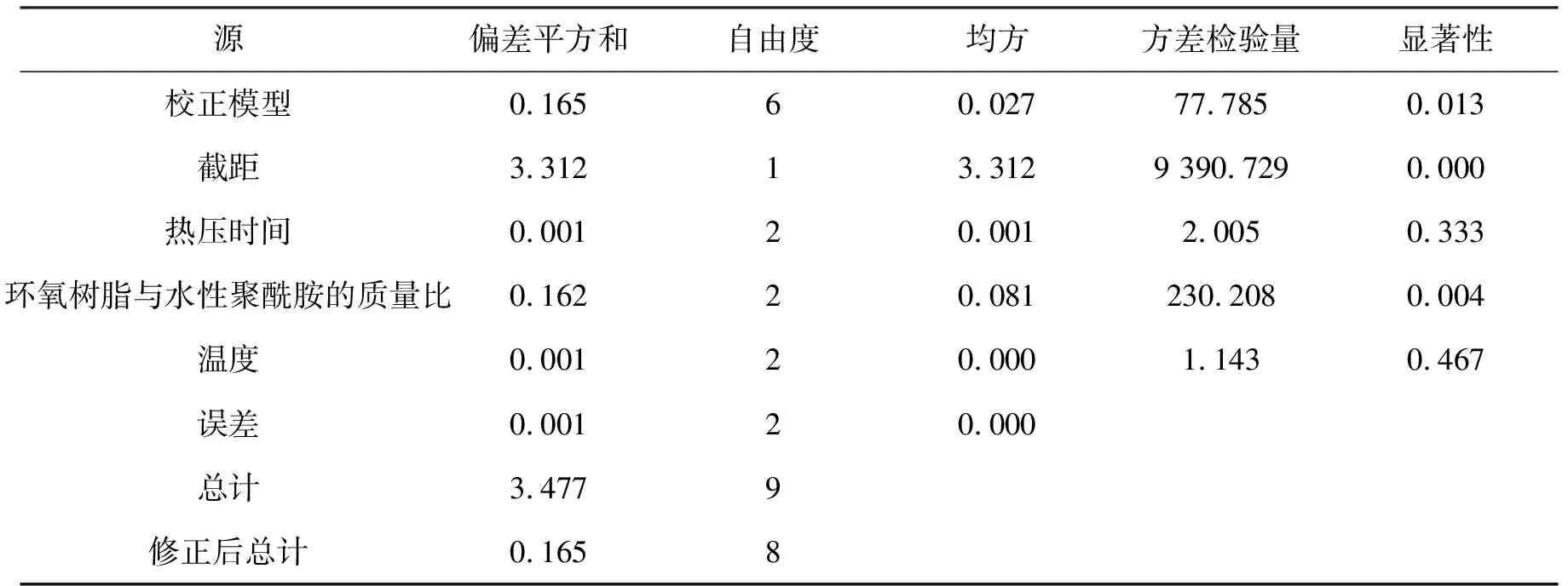

表7 胶合强度检测结果显著性分析

利用SPSS 19.0软件进行数据处理,结果见表7。在95 %置信区间内,环氧树脂与水性聚酰胺改性豆粕溶液质量比的显著性小于0.01,差异极显著,即环氧树脂与水性聚酰胺改性豆粕溶液的质量比对胶合强度的影响有极显著差异。而热压温度与热压时间的显著性大于0.05。比较而言,环氧树脂与水性聚酰胺改性豆粕溶液的质量比对胶合强度的影响更显著,其次为热压时间、热压温度,这与极差分析的结果一致。

4结论

(1)通过烯酯类与醇溶性聚酰胺的反应,研制出水性聚酰胺的新配方及水性聚酰胺的各生产条件。

(2)研制出固体含量在26.93 %~29.13 %、黏度在2 300~2 800 mPa.s的环氧树脂-水性聚酰胺改性豆粕胶黏剂。

(3)影响胶合强度主次水平的因素排序为:环氧树脂与水性聚酰胺改性豆粕溶液的质量比>热压时间>热压温度。

(4)热压时间600 s、环氧树脂与水性聚酰胺改性豆粕溶液质量比为20∶80,热压温度为120 ℃时胶合板的胶合强度最高,为0.762 8 MPa,达到了国家标准GB/T9846-2015中Ⅱ 类胶合板使用要求。