大面积金属网板模具的制造*

2021-06-07杜立群肖海涛温义奎关发龙

杜立群,肖海涛,张 希,温义奎,于 洋,关发龙,钟 波

(1.大连理工大学,精密与特种加工教育部重点实验室,辽宁大连116024;2.大连理工大学,辽宁省微纳米及系统重点实验室,辽宁大连116024;3.江苏博睿光电有限公司,江苏南京 211103)

1 引言

作为精密成型的核心部件之一,金属微细网板结构不仅可用于注射成型用金属模具,还可应用于电子通讯、化工生产及航空航天等诸多领域,如电磁屏蔽中的网栅、精细过滤网筛、印花镍网及发动机进风口格栅等[1~3]。随着金属微细网板需求量不断扩大,对其加工方法的研究也备受关注。

目前金属微细网板的加工方法主要有机械加工、微细电火花加工、激光加工、电解加工以及UV-LIGA工艺。机械加工制造金属微细网板结构的方法主要包括钻削加工和冲压加工。弯艳玲等利用高速钻削的方法在铝合金表面制造了一款孔径为200μm的群孔阵列结构[4]。这种方法虽然加工效率高,但是存在加工精度低、表面质量差等问题,难以制造高精度微细网板结构。孙超等利用微细电火花加工技术在钛合金板上制备了一款孔数大于2,000、网丝壁厚为400~500μm的网板结构[5]。该方法可有效制备大面积金属网板结构且加工精度较高,但是存在电极损耗快、加工效率偏低等缺点,并且由于微细群电极制造困难,限制了其在加工小网丝壁厚网板方面的应用。娄德元等利用纳秒激光技术在100μm厚的铝板上制造了一款含有3万个微孔的网板结构[6]。这种方法虽然不受加工材料和网孔形状的限制,但是存在加工精度低、加工表面存在微裂纹等问题,限制了其在高精度、高性能网板结构制备方面的应用。郑鑫等采用活动掩膜电解加工的方法制备了一款大孔径钛合金网板结构[7]。这种方法具有无应力、高效率等优点,但是由于侧向腐蚀和电流分布不均的影响导致了网丝侧壁垂直度差、孔形一致性低等问题。周峰等采用UV-LIGA工艺在直径为φ50mm的圆形基底上制造了厚度为120μm、深宽比为4、开孔率为88%的镍网板结构[8],制得的网板结构网丝侧壁垂直度高、表面质量好。该方法具有加工精度高、可加工异形孔和高深宽比结构等优点,非常适合于高精密微细网板结构的制造。

虽然UV-LIGA工艺在制造微细金属网板结构方面具有独特优势,但是过大的铸层残余应力是UVLIGA技术制备大面积、大厚度微金属网板结构的瓶颈问题。铸层残余应力过大会导致网板结构出现翘曲变形、分层等问题,严重影响金属网板的形状精度和使用性能。本文制造的微细网板的总体尺寸为60×60mm×300μm、深宽比为6、开孔率达93%,具有大面积、大厚度、开孔率高等特点。在制造过程中,为降低大面积铸层中的残余应力,本文采用了兆声辅助微电铸的方法。

2 网板的制造流程

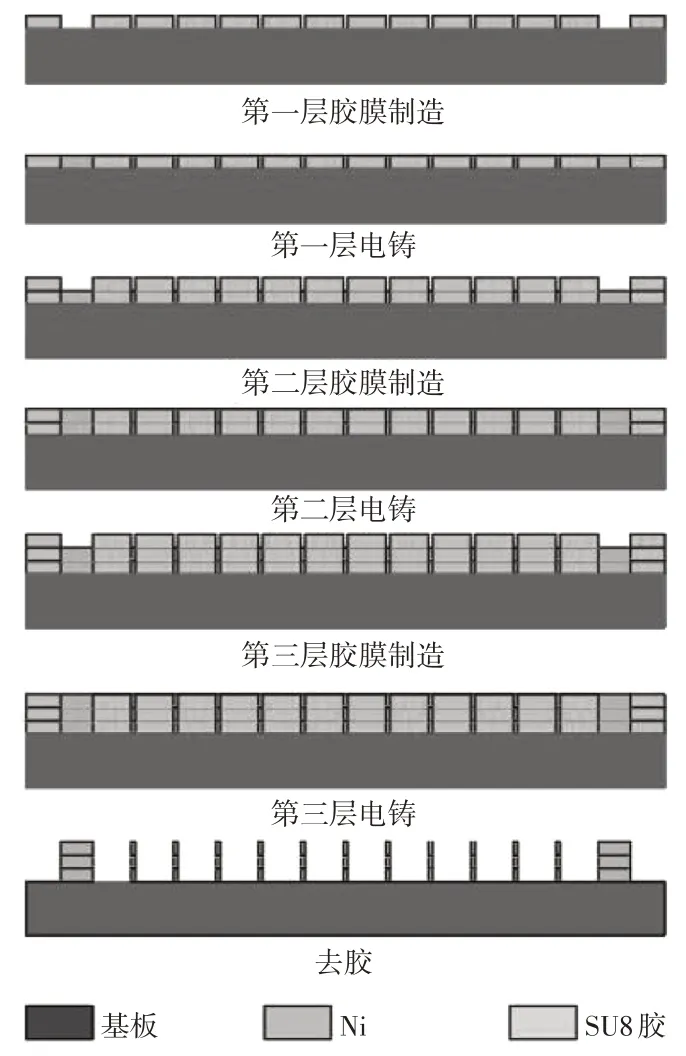

利用兆声辅助微电铸方法制造大面积、大厚度金属微细网板的制造过程如图1所示,其主要制造步骤包括基板的预处理、三次胶膜制造、微电铸、去胶处理等。

2.1 基板的预处理

本文制造的金属网板总体尺寸为60×60mm×300 μm,具体结构如图2所示。结合网板尺寸,选用尺寸为70×70×3mm的不锈钢片作为基板。基板的预处理包括对基板进行研磨、抛光、清洗和烘干。首先使用研磨机对基板进行研磨、抛光,然后依次用丙酮、酒精超声清洗10min,再用去离子水冲洗干净后放入120℃电热鼓风烘箱内烘干备用。

图1 大面积网板的制造流程

图2 网板尺寸图

2.2 微结构制造

(1)第一层SU-8胶膜制造。

使用台式匀胶机旋涂第一层SU-8胶胶膜,胶膜厚度为120μm。采用阶梯升温的方式进行前烘以去除光刻胶中的大部分溶剂,之后用紫外光刻机对胶膜进行曝光,曝光剂量为425mJ/cm2。曝光后放在85℃热板上烘干使胶膜充分交联,之后用SU-8显影液去除未曝光的光刻胶。

(2)精密微电铸。

微电铸环节是整个网板制造的关键,它直接影响到网板铸层的残余应力大小。网板电铸采用的设备是自行研制的ME-1000型兆声微电铸机,如图3所示。其兆声频率为1MHz,功率调节范围为0~200W。电铸时首先将显影后的基板和电铸机的阴极背板相连接,之后将阴极浸入电铸液中,电铸过程施加双侧交替兆声作用,如图4所示,兆声功率密度为2 W/cm2,电铸液温度为50℃,铸液PH值为4~4.3,电铸后采用人工研磨的方式对铸层进行平坦化处理。

图3 ME1000型兆声微电铸设备

图4 兆声施加方式示意图

(3)第二、三层制造。

第二、三层的制造工艺同第一层,制造完成后铸层总高度为300μm。

2.3 去胶释放

利用加热的光刻胶腐蚀液去除基板上的胶膜,再用去离子水将腐蚀液冲洗干净,最终得到的网板结构如图5所示。

图5 去胶后网板图片

3 问题与讨论

3.1 铸层残余应力问题

由于本文制造的网板结构面积大、厚度高。为了降低网板电铸层中的残余应力,本文采取以下两种措施:

(1)兆声辅助微电铸。本课题组前期研究发现:利用声频率为1MHz的兆声波产生的声流作用和稳态空化作用能够有效地降低电铸层中的残余应力。并且在兆声功率密度为2W/cm2时,电铸层中的残余应力可减小60%[9]。为此,在电铸过程中,本文通过施加功率为2W/cm2的双侧交替兆声振动,获得了去胶释放后表面平整、无翘曲变形的精细网板结构。

(2)添加应力释放结构。如图6所示,本文在电铸面积较大的网板边框处添加了椭圆形和铆钉形应力释放结构。实验结果表明:添加应力释放结构不仅能够显著降低电铸层中的残余应力,还能够优化电铸面积进而提高电铸层的均匀性。

图6 添加应力释放结构的网板图

3.2 电铸镍析氢问题

在电铸镍的过程中不可避免的会有氢气的析出,而且网板结构的网丝宽度仅为50μm,胶膜结构的深宽比较大,因此析出的氢气容易长时间吸附在铸层表面难以排出。吸附在铸层表面的氢气会诱发针孔、氢脆等电铸层的缺陷问题(见图7),严重地影响了网板结构的性能。本文采取以下两种办法来解决网板结构的电铸析氢问题。

(1)兆声辅助电铸。兆声的声流作用会对阴极附近的铸液产生极强的扰动,加快阴极表面电铸液的流动,促进阴极反应产生的氢气及时排出,从而避免产生针孔等缺陷。本文在电铸时施加功率密度为2W/cm2的兆声作用,电铸后铸层未出现针孔缺陷(见图8)。

图7 未施加兆声铸层出现针孔缺陷

图8 施加兆声后铸层完好

(2)阴极搅拌。在电铸过程中配合阴极搅拌,搅拌速率为40次/min,阴极搅拌不仅能够有效促进电铸过程中氢气的排出,还可以避免电流密度分布不均。实验结果表明:铸层在施加阴极搅拌和铸液循环后铸层质量有较大改善,未出现针孔等缺陷。

4 结束语

本文采用UV-LIGA工艺制造了一款大面积、大厚度的金属镍微细网板模具,该网板厚度为300μm、总体长宽为60×60mm、深宽比为6、开孔率高达93%。在电铸过程中,为避免电铸层中残余应力过大引起网板变形、分层等问题,本文采用兆声辅助微电铸的方法取得了良好的效果,去胶释放后微细网板结构未出现翘曲变形的问题,满足使用要求。本文研究表明:兆声辅助微电铸方法是制造大面积、大厚度、低应力金属微器件的一种有效方法。