催化裂化再生器壳体关键制造技术

2021-06-07杨之华

杨之华

摘要:本文介绍了催化裂化再生器壳体的关键制造技术,针对再生器壳体的结构特点以及制造过程中的重点和难点,提出了一套切实可行的制造工艺和质量控制措施。

关键词:再生器壳体;关键部件制造工艺;焊后热处理;分段运输

21100-R-102再生器是扬子石化炼油改造200万吨/年催化裂化装置的核心设备。以往国内及国际上大直径再生器壳体的制造都是分片制作、现场组焊,2012年我公司承接了这台再生器壳体的制造任务后,根据封头与锥体的制作要求、设备的结构特点、改造现场空间紧凑场地紧张、我公司厂房和设备的能力以及运输路线道路情况,经过多次讨论形成了21100-R-102再生器壳体的制造技术方案,共分五段交货,开创了国内国际大直径再生器壳体分段制造、交货的先河。该设备结构复杂、技术要求高、制造难度大,其制造水平和质量的高低对于催化裂化装置能否长期、安全、可靠运行具有十分重要的意义。对此,制定了切实有效的制造工艺和控制措施,并进行技术攻关,最终解决了多个制造工艺难题。

1.再生器结构特点和主要规格参数

1.1结构特点

该再生器壳体由上封头、上壳体、变径段、下壳体、下封头及裙座组成。壳体的AB类焊缝要求100%RT(Ⅱ级合格)+20%UT(Ⅰ级合格);与主装卸孔相连接的壳体加厚为60mm,与主装卸孔筒节、平台支架连接板及锚固钉组焊完毕后,需要进行消除应力热处理;变径段与4个大的工艺管口(57-1/57-2外取热器催化剂抽出口、58再生催化剂抽出口、59外循环管催化剂入口)相连接的锥体加厚为60mm,需要进行消除应力热处理。

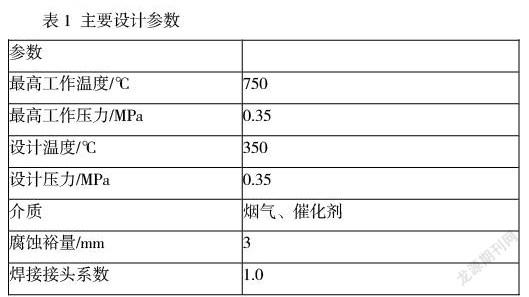

1.2主要设计参数

21100-R-102设备内直径为φ7700/φ12600mm,总高度为40520mm,设备不计内件的净重量为370t。

2.关键部件的制造难点及控制措施

2.1.筒节卷制

因受厂房高度和厂房大门宽度的限制,再生器壳体直径大,无法在厂房内一次卷制成形,采取在厂房内卷制成弧板,再运至厂房外进行组对焊接成形的方法。

2.11首先按椭圆形封头、锥体的实际尺寸确定筒体外圆及板材下料尺寸。

2.12每节筒节由几张定尺钢板分别卷制成弧板,卷圆采取压头的方法,先压头再加工纵缝坡口;卷制成形的弧形板立式放置并用工装进行加固以保证弧形板的尺寸。

2.1 3同一节筒节立置的几片弧形板用组对工装组对点焊成单节筒节。单节筒节组对时,每节筒节用两个内撑圆工装撑在筒节两端;组对过程中控制筒节纵缝对口错边量、筒节的圆度:同一断面上最大内径与最小内径之差、端面不平度。

2.2筒体组对

2.2 1第一段筒体先采用倒装法立式组对,每三节筒节组对成一段筒体。每三节筒节组对成的两大段筒体、裙座筒体自成一段进行卧式组对,一段筒体用吊车吊至滚轮架上放置平稳,另一段筒体用吊车吊着组对;将两大段筒体以及封头组对成一整体;焊接时先焊内表面,外侧清根后再进行外侧的焊接。

2.2 2其它段两节筒节采用倒装法立式组对成一段筒体;有装卸孔的两节筒节δ=60两块弧形板分別卷制成圆弧板;组对焊接时控制对口错边量,棱角度。无损检测合格后加防变形工装与主装卸孔53进行开孔、焊接包括平台连接支架、锚固钉等焊接完成、热处理。

2.23筒节立置的三片弧形板用组对工装组对点焊成单节筒节的弧形,两节弧形板组对后再与δ=60的弧板组对成两节筒节。筒节组对时,内撑圆工装撑在筒节两端口处;组对过程中控制筒节纵缝对口错边量、筒节的圆度、直线度、棱角度。

2.3DN7700/DN12600锥体制作

2.3 1DN7700/DN12600锥体制作要求和检验按GB25198-2010 。

2.3 2因运输和资质等原因,锥体为整体外购,由封头厂分三段分片压制成形,上段分为若干片、中间段为δ=60的4片与δ=38的若干片、下段分为若干片。

2.33上、下段在封头厂内予组装、中间段因留有余量尽可能进行予组装,合格后运输至指定场地,在钢平台上画出锥体的内外圆的投影圆,并在锥体内圆内侧及外圆外侧点焊上组装胎具,每块锥体的拼板均用弧形工装与钢平台点焊牢固;上、下段与60mm厚锥体对接处锥体板切割后坡口成形,锥体板因切割后变形再校形处理。组装成一锥体并点焊牢固后,上、下再分别与DN12600的筒节一节、DN7700的短节点焊牢固后,从外侧三等分每120°安排一名焊工对称焊接锥体以防焊接变形过大,外表面焊接完成后以相同的焊接顺序内侧再焊接锥体的内表面,组对锥体时控制对口错边量、端面不平度、直线度;焊接后棱角度。

2.4DN12600椭圆形封头制作

2.4 1因运输和资质等原因,DN12600椭圆形封头为整体外购,封头厂分片压制成形,顶圆板分为若干片、圆周板分为若干片,运输至我公司大门外指定场地。

2.4 2在订货时对封头厂提出椭圆形封头板的材质、曲率、几何尺寸、坡口表面质量均提出高于标准的要求,并要求在封头厂进行椭圆形封头板的预组装,要求符合GB/T25198-2010标准。

2.4 3封头组焊前,对封头板进行了一系列的检查、验收和复验,并用样板检查了曲率。

2.4 4在钢平台上画出封头的内外圆及顶圆板的投影圆,并在封头内圆内侧及外圆外侧点焊上组装胎具,每块椭圆形封头的拼板均用弧形工装与钢平台点焊牢固,组对顶圆板、周板不得采用机械方法强力组装;组装成一椭圆形封头并点焊牢固后,从外侧三等分每120°安排一名焊工对称焊接,并严格控制工艺参数以防焊接变形过大,外表面焊接完成后以相同的焊接顺序内侧清根再焊接封头内表面。

2.5焊接

针对再生器几何尺寸大、焊接作业量大、质量要求高、工期要求紧的特点,采用CO2气电立焊和手工电弧焊相结合的焊接方法,在保证焊接质量、降低成本、缩短工期方面获得了成功经验。

2.5 1再生器壳体的筒体、锥体等的纵焊缝采用了气电立焊新工艺新技术。

2.5 2施焊前按NB/T47014-2011《承压设备焊接工艺评定》,分别用Q345R试板,厚度为32mm和60mm,进行了气电立焊(EGW)焊接方法的工艺评定,焊丝采用安泰科技的气电立焊专用焊丝AT-YJEG50A,规格1.6mm。

2.5 3评定的试板经RT,结果为Ⅰ级。从力学性能看,完全符合Q345R的性能要求。

2.5 4从焊接工艺评定来看,EGW焊接低碳钢和低合金钢,性能完全能满足要求。

2.6无损检测

原设计图纸筒体的纵、环焊缝无损检测要求为100%RT+20%UT。如采用RT检测则防护难度大,施工监护难度大;严重影响施工进度;拍片难度大,不同厚度(δ=30,38,60),且不同位置,不能转动,为保证施工安全和施工进度,联系设计单位经设计人员同意筒体AB类焊缝采用了衍射时差法超声检测(TOFD),TOFD超声检测不受作业时间和场地的限制,大大节约了工期。从技术方面考虑为保证TOFD检测效果,确保质量,在检测前期对几条焊缝同时进行了RT检测和TOFD检测,对检测结果进行了比对,比对结果表明能确保无损检测结果的可靠性。

2.7焊后热处理

再生器壳体与主装卸孔相连接部位筒体加厚至60mm,筒体加厚板与主装卸孔筒节、平台支架连接板及~1000个锚固钉组焊完毕后,需要进行消除应力热处理;变径段与4个大的工艺管口(57-1/57-2外取热器催化剂抽出口、58再生催化剂抽出口、59外循环管催化剂入口)相连接部位锥体加厚至60mm,锥体加厚板与管口筒节、锚固钉组焊完毕后,需要进行消除应力热处理。

2.7.1最初热处理的方案是每个分段分别作为一个独立部件,进入热处理炉内进行局部炉内热处理。此方案的优点是加热效果较好,但是工期较长;经过详细的考虑,最终确定用履带式电加热片包裹的方式进行局部电加热热处理。

2.7.2根据现有加热温控设备以及电源的情况,热处理相关人员几次观察现场,反复研讨新的电加热方案,从电源的重新配置,加热履带如何固定以及分布等均做了详细的安排。为了最大程度上保证电加热效果,根据实际的电源情况,在一块加厚部件上一次性布满20片履带式加热片(每片10KW),一次性保温,由于一次性通电用电负荷太大,采用分两次通电的加热办法。

2.8运输

2.8.1确定制造方案前期,对扬子区域及周边可能涉及设备运输途径路线进行全程勘察,研究道路通行情况,确保安全、顺利将设备运输至目的地。

2.8.2因再生器直径大、分段运输高度较高,对再生器五段的运输方案进行了细化,确定运输路线,形成安全、可靠的运输方案。选择的平板车为全液压、全升降前后抬运方式运输,这样转弯半径可减小30%,可操控性极高;确保了设备安全顺利运输到安装现场。

2.8.3装车前对每一段的外形尺寸检验合格后装车,装车方位按现场安装单位提供的图纸要求。

2.8.4分段处坡口做好防护,撑圆工装保留至现场组对焊接完成后拆除。

结语

在整个再生器壳体制造过程中采用多种先进技术、优化施工工艺,保证了制造质量和施工进度,为现场安装提供了很大的便利,节省了很大一笔安装措施费。再生器已成功投用多年,至今未发现有任何问题,表明再生器壳体分段制造的关键制造工艺措施、焊接方法、检测手段、热处理及运输方式是切实有效的,改写了大直径再生器壳体只能分片制造、现场组焊的历史,为今后大直径再生器壳体分段制造工艺的改进和质量控制以及分段運输提供借鉴和参考。

参考文献

[1]中华人民共和国国家质量监督检验检疫总局.TSG 21-2016 固定式压力容器安全技术监察规程[S].北京:新华出版社, 2016.6.:22

[2]国家能源局.NB/T47014-2011《承压设备焊接工艺评定》.北京:新华出版社, 2011.10:11,26-35