半互穿聚合物电解质的制备及电化学性能研究

2021-06-03林1

郑 涛,刘 婧,李 杨,桑 林1,,周 江

(1.天津中电新能源研究院有限公司,天津 300384;2.天津力神电池股份有限公司,天津 300384;3.中国电子科技集团公司第十八研究所化学与物理电源重点实验室,天津 300384)

锂离子电池在诸多方面表现出优异的性能,被认为是最优异的电动汽车动力电源的解决方案。目前锂离子电池使用的有机电解质,在使用过程中易于发生漏液、燃烧、爆炸等风险,随着锂离子电池的能量密度要求不断提高,使锂离子电池的安全问题愈发严重。为了提高锂离子电池的安全性能和可靠性,迫切需要研发新型电解质体系。固态电解质可以很好地提高锂离子电池安全性能而得到广泛的研究[1-2]。

采用原位聚合工艺制备固态电池[3-5],其聚合工艺是将共聚单体及引发剂浸润到电极中,通过一定温度的热引发聚合,此工艺能够创建良好的界面接触,从而实现了在固态电池内部的软界面构筑,形成充分的离子导通通路,降低界面相间阻抗,改善固态电池电化学性能。

本文采用原位聚合工艺制备的半互穿聚合物电解质能够自发成膜,电解质中低分子聚合物能够实现锂离子的快速传递,提高电解质的离子电导率,半互穿聚合物电解质的离子电导率可达10-4S/cm,采用半互穿聚合物电解质制备的固态电池性能优良。

1 实验

1.1 实验试剂

甲氧基聚乙二醇甲基丙烯酸酯(Mn950)、聚乙二醇二丙烯酸酯(Mn700)、聚乙二醇二甲醚(DMPE)购自Sigma-Aldrich,乙腈、偶氮二异丁腈(AIBN)、偏(二氟乙烯-co-六氟丙烯)(PVDF-HFP)、N-甲基吡咯烷酮、纳米二氧化硅、LiTFSI 购自百灵威。

1.2 半互穿聚合物电解质的制备

在手套箱内取一定量的甲氧基聚乙二醇甲基丙烯酸酯、聚乙二醇二丙烯酸酯、聚乙二醇二甲醚加入到乙腈中,其中甲氧基聚乙二醇甲基丙烯酸酯与聚乙二醇二丙烯酸酯质量比为4∶1,然后加入LiTFSI,其中氧和锂的摩尔比例为21∶1,搅拌12 h,然后加入偶氮二异丁腈,搅拌0.5 h,涂覆,烘干,然后60 ℃加热聚合12 h 得半互穿聚合物电解质。半互穿聚合物电解质的合成路线如图1 所示。

图1 半互穿聚合物电解质的合成路线

在上述半互穿聚合物电解质中加入一定量的PVDF-HFP和SiO2,增加电解质的机械性能和电化学性能。

1.3 正极片及软包电池制备

在PVDF 的NMP 溶液中加入碳纳米管和石墨烯(质量比3∶4),混合均匀,然后加入正极活性物质NCM811,NCM811 的质量分数为97%。将以上各种材料搅拌2~8 h,使其充分混合制备浆料。将所述浆料涂覆至12 μm 厚的铝箔两侧,于85 ℃下鼓风干燥20 h,然后通过冲片工艺制备正极片,100 ℃真空干燥12 h,待用。制备的正极片的双面涂敷量36.5 mg/cm2,碾压密度3.3 g/cm3。

将带有PVDF-HFP 和SiO2的半互穿聚合物电解质涂敷于正极片表面,静止放置6 h,然后60 ℃烘干24 h,以锂片为负极,采用叠片工艺制备半互穿聚合物固态电池,最后在45 ℃进行热压10 min。

1.4 电化学测试

电化学阻抗谱(EIS)测试,采用Gamry 电化学工作站,将半互穿聚合物电解质放在两个不锈钢(SS)之间,从30~60 ℃,每隔10 ℃测试一次,测试频率1~100 kHz,交流电压幅度5 mV。根据等效电路模拟出本体电阻Rb,然后采用式(1)计算半互穿聚合物电解质的离子电导率,其中L为半互穿聚合物电解质厚度,A为半互穿聚合物电解质的面积。

线性扫描伏安(LSV)测试采用Garmy 电化学工作站,将半互穿聚合物电解质组成Li/半互穿聚合物电解质/SS 模拟电池,SS 作为工作电极,金属锂作为对电极和参比电极,在3.0~6.0 V的电位范围内测量其电化学稳定窗口,扫描速率1 mV/s。

采用计时电流法对锂离子迁移数进行测试,测量方法是将半互穿聚合物电解质夹在两个锂片之间组成Li/半互穿聚合物电解质/Li 非阻塞电极,通过Gamry 电化学工作站测定交流阻抗谱和极化曲线,测量温度为60 ℃,极化电压为10 mV,测试频率范围为1~100 kHz,采用式(2)计算锂离子迁移数t+。

式中:Is为极化后稳态电流;Io为起始电流;ΔV为极化电压;RLs为聚合物电解质初始体电阻;RLo为聚合物电解质/Li 的初始界面电阻;Rbs为聚合物电解质极化后体电阻;Rbo为聚合物电解质/Li 的极化后界面电阻。

恒流充放电测试采用蓝电设备进行,测试电压区间3~4.2 V,扣式电池倍率0.1C,固态软包电池倍率0.2C。

2 结果与讨论

图2 为不同含量的DMPE 的半互穿聚合物电解质的离子电导率,从图中可以看出随着DMPE 含量的增加,离子电导率呈现增加趋势。这是由于锂离子迁移是通过聚合物的无序链段来实现,加入DMPE 后,聚合物传导的自由体积增加,聚合物链段运动速率加快,锂离子传导速率增加,离子电导率增加。从图中也可以看出,随着测试温度增加,离子电导率呈现增加趋势,这是由于随着测试温度的升高,聚合物链段柔韧性增加,链段运动速率加快,离子电导率增加,离子电导率的对数与温度倒数成线性关系,符合Arrhenius 方程[6]。半互穿聚合物电解质具有网络结构和支化结构,可以自发成膜,DMPE 在一定温度下为液态,结构单元与网络结构单元相似,其电解质的网络结构可以很好地固定DMPE,并且不会发生分层现象。

图2 半互穿聚合物电解质的离子电导率随温度变化曲线

纳米粒子SiO2加入能够增加半互穿聚合物链段的柔韧性,促进锂离子在纳米粒子表面和聚合物界面快速迁移,半互穿聚合物电解质的离子电导率会增加,并且纳米颗粒可以起着物理交联点作用,提高电解质的机械性能[7-8]。

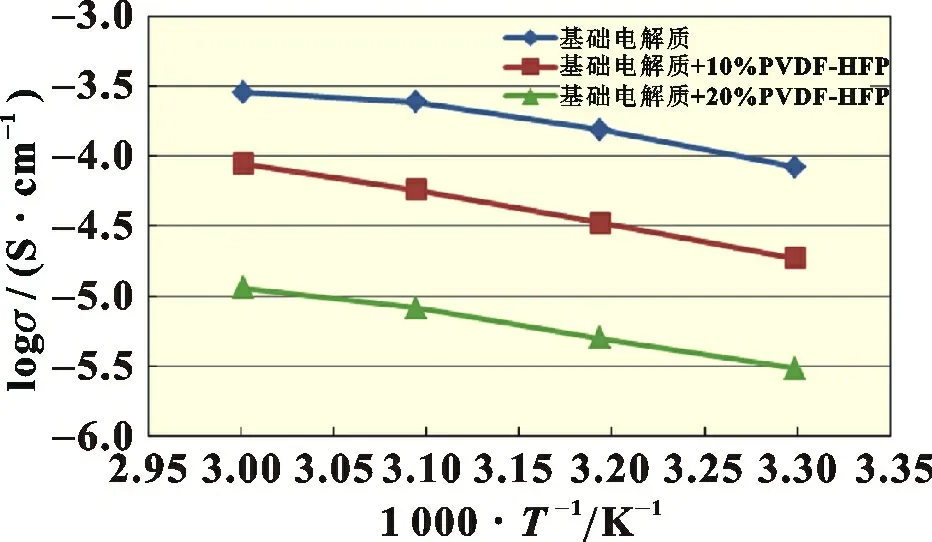

上述制备的半互穿聚合物能够自发成膜,并且具有一定的强度,但是相对较脆,在外力作用下会发生破裂。为了提高材料的机械性能,在上述电解质中加入柔性PVDF-HFP,制备的半互穿聚合物电解质不会发生破损,机械性能较好。图3 为不同含量PVDF-HFP 电解质的离子电导率随温度变化关系曲线,图中的基础电解质为含有10% SiO2和25% DMPE 的半互穿聚合物电解质。从结果可以看出,随着PVDF-HFP 含量的增加,电解质的离子电导率逐渐降低,这是由于PVDFHFP 链段虽具有较高柔韧性,但是不能与锂离子配位,阻塞了锂离子传导,使锂离子传导速率降低,离子电导率也会降低。

图3 不同含量PVDF-HFP的半互穿聚合物电解质的离子电导率随温度变化曲线

图4 为不同含量的PVDF-HFP 的半互穿聚合物电解质的LSV 曲线,从图中可以看出,PVDF-HFP 的加入对电化学窗口影响较小,制备的半互穿聚合物电解质的起始分解电位大于4.3 V,满足现在NCM811 的使用需求。

图4 半互穿聚合物电解质的线性扫描伏安LSV曲线

图5 为采用计时电流法测试的锂离子迁移数曲线,图中选用的半互穿聚合物电解质含有25% DMPE、10% SiO2和20% PVDF-HFP,采用式(2)计算得出锂离子迁移数为0.25,与文献报道数据相差不大,其余半互穿聚合物电解质的锂离子迁移数都低于0.4,其中含有25% DMPE 和10% SiO2的锂离子迁移数最高为0.38。不同的半互穿聚合物电解质的锂离子迁移数如表1 所示。

图5 半互穿聚合物电解质的锂离子迁移数图

表1 不同半互穿聚合物电解质的锂离子迁移数

图6 为不同含量PVDF-HFP 的半互穿聚合物电解质的扣式电池循环曲线,选用的NCM811 的正极片单面涂覆量为18.25 mg/cm2,测试温度为45 ℃,测试倍率0.1C。从结果可以看出,加入少量的PVDF-HFP 对正极比容量影响较小,循环68次,容量保持率为94%。而加入20% PVDF-HFP 的扣式电池比容量及循环性能较差,这是由于含有20% PVDF-HFP 的半互穿聚合物电解质的离子电导率较低,扣式电池的阻抗较大。

图6 半互穿聚合物电解质的扣式电池循环曲线

图7为含有半互穿电解质的固态电池循环曲线,选用的半互穿聚合物电解质含有10% SiO2、25% DMPE 和10% PVDFHFP,设计的固态电池为1.2 Ah,循环温度45 ℃,循环倍率0.2C。从图中可以看出,含有半互穿聚合物电解质的电池相对于正常锂离子电池循环性能不同,含有半互穿聚合物电解质的固态电池前10 次放电容量逐渐增加,这是由于半互穿聚合物电解质的固态电池的界面在循环过程中会有一定的活化,界面阻抗逐渐降低。固态电池循环80次,容量保持率为82%。

图7 含有半互穿聚合物电解质的固态电池循环曲线

3 结论

本文通过原位聚合方法成功制备半互穿聚合物电解质,合成的半互穿聚合物电解质的室温离子电导率最高可达2.5×10-4S/cm。循环伏安结果表明,半互穿聚合物电解质起始分解电压可达4.3 V(vs.Li+/Li);NCM811/半互穿聚合物电解质/Li固态电池中正极比容量可达170 mAh/g 左右,库仑效率>99%,这也说明半互穿聚合物电解质具有良好的应用潜力。