煤巷智能快速成巷技术研究

2021-06-03王剑,王路,廉瑞

王 剑,王 路,廉 瑞

(陕西陕煤曹家滩矿业有限公司,陕西 榆林 719000)

0 引言

近年来,随着采煤装备机械化程度及技术水平的显著提高,煤矿采煤效率大幅提升,特别是年产千万吨级煤矿的快速建成,其开采技术已达到世界领先水平。但与之匹配的巷道掘进技术与装备却大幅落后于生产需求,造成采掘接续失调,掘进跟不上采煤的步伐,严重制约着煤矿安全生产。为此,许多学者从快速掘进的影响因子出发,进行了大量的研究[1-5],为煤矿智能化快速掘进技术的推进作出了贡献,同时也为全国各矿井快速掘进的推动提供了理论依据。张晓云[6]简析了掘锚机概念,对掘锚一体化技术进行了分析,与传统的掘进技术进行了比较,重点分析了煤矿快速掘进中掘锚机的应用技术要求。刘吉升[7]提出应当通过引进新型煤巷快速掘进装备,改善掘进工艺,并且加强对工作人员的培训等对策,提高煤巷快速掘进工作效率,以求促进煤炭行业的发展。杨海荣[8]分别从施工设计、施工工艺和机械设备配套3个方面阐述平朔集团井工三矿千万吨矿井在复杂构造条件下积累的科学合理的快速掘进技术经验,为平朔矿区实现高进尺、高质量、低成本的巷道快速掘进技术提供指导。

榆北矿区作为新建千万吨级煤矿,其开采技术已达到世界领先水平。但是,对于巷道掘进,特别是大断面巷道,由于掘进装备与工艺融合度低,巷道掘进速度已无法满足矿井安全高效开采需要,导致生产接替紧张。为了破解这一难题,以曹家滩矿井122108地质条件为背景,在大断面煤巷大间排距高性能锚杆支护优化理论的基础上,通过对装备的改造,人员素质的提升,管理模式的精化细化,从而真正达到“人机融合”状态,实现巷道单进水平的跨越式发展。

1 工程概况

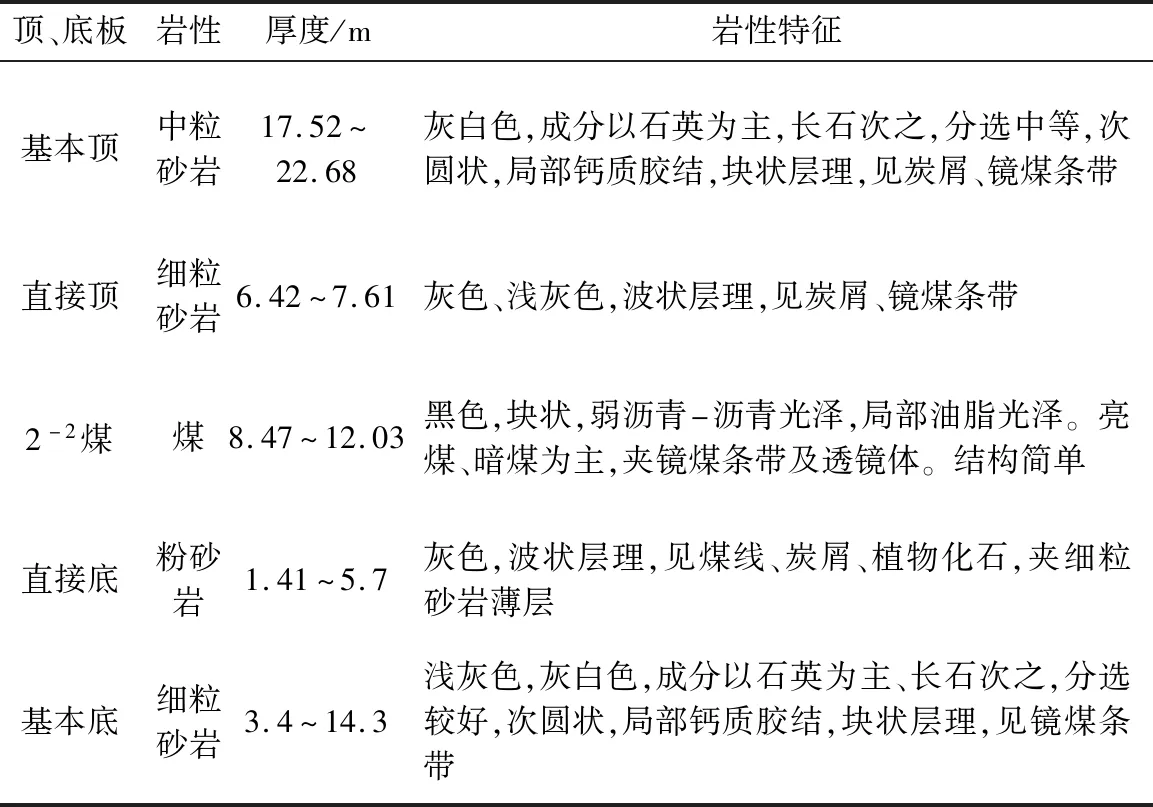

122108主运顺槽区域煤层厚度为8.47~12.03 m,煤层倾角小于1°,煤层结构简单,赋存稳定。工作面2 500 m处发现正断层H=0~4 m∠72°,无岩浆岩、陷落柱及大的褶皱构造,但煤层沿走向或倾向方向有小型起伏,对巷道施工影响不大。煤层顶底板情况见表1。

表1 煤层顶底板情况Table 1 Roof and floor condition of coal seam

2 支护参数优化

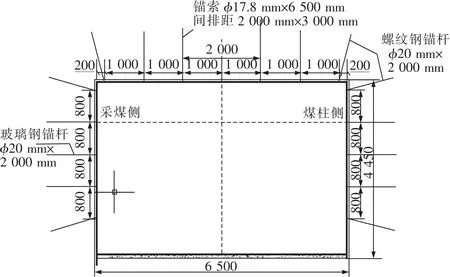

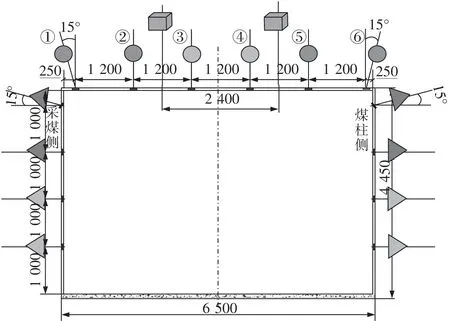

122108主运顺槽工作面为矩形,巷道断面尺寸6.5 m×4.45 m。原巷道支护设计如图1所示。

图1 122108主运顺槽巷道断面布置Fig.1 Section layout of No.122108 main haulage roadway

2.1 存在问题

在实际操作过程中发现以下2条支护问题。

支护时间不协调:巷道顶板支护设计7根φ20 mm×2 000 mm左旋螺纹钢,施工由3名锚杆钻机司机完成,锚杆数量分配为2+3+2,造成支护时间不协调且长于截割时间。

帮锚杆支护作业困难:帮锚杆支护工程量大,且受限于装备结构,无法完成第5根帮锚支护作业。

2.2 支护优化

为解决上述问题,提高支护效率,进行了如下支护优化。

20世纪50年代《巴黎公约》所确立的反不正当竞争法基本规则,构成该领域国际协调的重要基础,至今仍是各国间的重要共识,也仍对各国的立法和司法具有重要的指导作用。《巴黎条约》之后,反不正当竞争法国际协调最重要的发展,就是将消费者权益保护列为反不正当竞争法的价值目标和不正当竞争行为的认定标准。《欧盟不正当商业行为指令》和TPP就是反不正当竞争法条约制度在消费者权益保护维度上发展的体现。

建立锚杆支护体系:结合锚杆承载性能强化、破裂围岩体强度强化、巷道围岩结构强化理论,建立以高强度、高预应力和高系统刚度锚杆支护体系。

优化帮部和回采侧锚支护:根据围岩松动圈和围岩力学特性,对帮部和回采侧锚支护材料规格、间排距进行优化。

确定锚固长度:借助锚杆合理锚固长度和临界锚固长度的剪应力计算方程式推出回采帮、煤柱帮、顶板锚固长度及锚固剂用量。

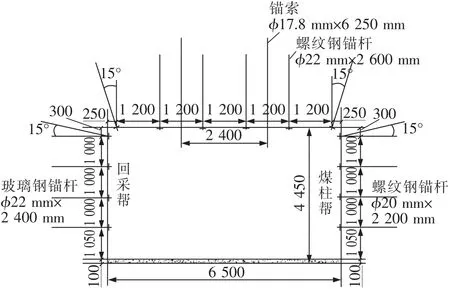

确定巷道顶板支护参数:通过FLAC3D数值模拟软件模拟顶板在不同预紧力、不同锚杆长度、不同间排距情况下的应力变化,确定巷道顶板锚杆长度、间排距、锚杆初始预紧力。优化后的巷道支护断面如图2所示。

图2 巷道支护断面Fig.2 Cross section of roadway support

3 快掘装备选型与优化

3.1 设备选型

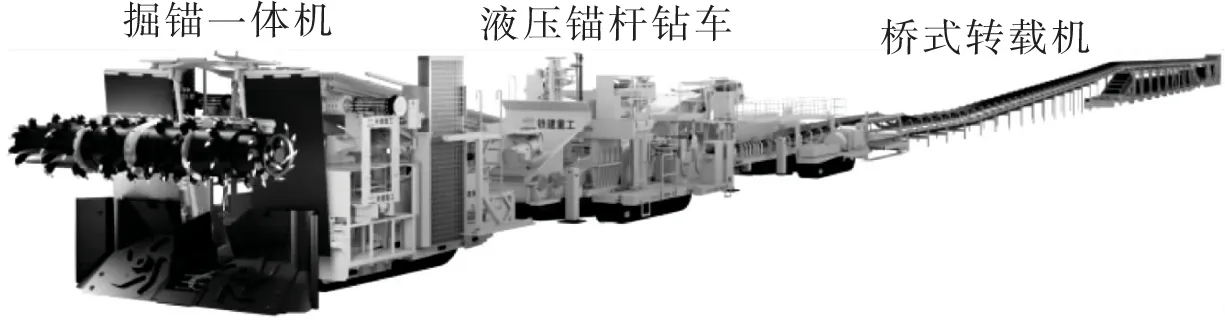

为保证所选装备与巷道地质条件、支护方案相匹配,经过对各掘进组合装备的分析与研究,确定122108主运顺槽采用掘锚一体机+矿用液压锚杆钻车+矿用桥式转载机组集成快速掘进装备,即EJM270/4-2掘锚一体机+CMM5-20液压锚杆钻车+DZQ100/130/55桥式转载机,如图3所示。

图3 快掘设备示意Fig.3 Schematic diagram of rapid excavation equipment

该套装备在122108主运顺槽掘进工作面使用期间实现了一次成巷、掘锚同步、喷雾降尘、数字导向、数字截割、故障自诊、远程操控、联锁控制、数据交互、超前钻探。

3.2 快速掘进高效辅助保障

快速掘进是一项系统性工程,其高效发展不仅取决于快速掘锚装备的生产能力,还受后配套辅助保障系统的制约。快速掘锚装备智能高效运转的前提下,对后配套系统进行了深入研究,选取与其能力相适应的快速掘进辅助保障设备。

大功率、长距离、远程监测控制皮带运输系统:考虑到122108主运顺槽最大瞬时出煤量800 t/h的实际情况,选择DSJ/100/120/2×200皮带,后将一部带、二部带用华宁保护系统进行联锁控制。并在转载点、落煤点安装实时监控。实现无人值守、远程操控。

辅助成巷装备:引入WPZ-37/600煤矿用巷道修复机进行修巷作业。可以满足挖掘、侧掏、翻转、破岩、装车、起吊等各项动作要求,实现挖掘毛水沟、卧底、破岩、清理浮煤、清理皮带机底部、平整巷道及小型配件吊装等多种功能。

4 掘支并行作业工艺

4.1 作业流程

依据各工序的时间和空间关系,实测巷道支护及掘进过程中各工艺、全要素、全时段的用时,归纳分析实测数据并进行流程分析和关键流程判别,找出并突破制约煤巷快速掘进速度的瓶颈流程,实现关卡前移,保障掘支并行。

帮顶锚杆支护:具体流程为确定钻孔位置、调整钻机、搭接钻杆、钻孔施工、退钻机、拆卸钻杆、安装锚固剂和锚杆、搅拌锚固剂、等待凝胶、施加预紧力、退钻机。实测确定搭接、拆卸钻杆及等待锚固剂凝胶为锚杆支护的瓶颈流程,需对其针对性优化。选择长短钻杆结合(短钻杆1.2 m,长钻杆2.6 m),减少搭接及拆卸钻杆的时间,锚固剂选用快速型,实现支护一根锚杆所需时间减少至4~5 min。

顶板锚索支护:具体流程为确定钻孔位置、调整钻机、搭接钻杆、钻孔施工、退钻机、拆卸钻杆、安装锚固剂和锚索、搅拌锚固剂、退钻机、等待凝胶、张拉锚索施加预紧力。实测确定搭接、拆卸钻杆及等待锚固剂凝胶为锚索支护的瓶颈流程,需对其针对性优化。选择长钻杆以减少钻杆总数量及搭接次数,锚固剂选用快速型,实现支护一根锚索所需时间减少至10~12 min。

掘锚机掘进:掘锚机作业时按照给定的巷道偏中线调整至合适位置。截割滚筒升起开始进刀,根据滚筒尺寸及截割功率,确定单次截割循环步距为1.0 m,滚筒由上向下割煤。割至底部后进行拉底,拉底完成后,掘锚机前行1 m,进入下一循环截割,单次截割循环时间为8~10 min。

工艺配合及流程:支护方案确定锚杆的排距为1.0 m,锚索的排距为3.0 m,截割步距为1.0 m,即每截割一次需要进行一次顶帮锚杆支护,且满足支护两根锚杆所需的时间;截割3次进行一次锚索支护,且锚杆台车还与掘锚机灵活搭接,有足够的时间余量进行锚索支护,而锚索支护人员在无支护时间内可完成风筒的延伸等辅助作业,保证各工种工序之间衔接紧凑。支护与掘进同步、并行作业,互不干扰,达到掘支效率最高。循环作业如图4所示。

图4 循环作业Fig.4 Cyclic operation

4.2 工序优化

以“以掘定支、掘支平行”为目标,对顶板与帮部锚杆安设的时间、空间进行优化布置,确定合理的一次支护、滞后支护距离等参数,优化工序、工时之间的配合关系,使得各工序交叉平行作业,实现掘支协调顺畅、掘锚同步。

在掘进过程中,将顶部6根锚杆进行编号,以巷道掘进方向从左至右编号依次为①、②、③、④、⑤、⑥。根据《煤矿安全规程》及掘锚成套装备布置,确定掘锚机上两侧各施工2根顶锚杆,即①、②、⑤、⑥顶锚杆,以防空顶作业,同时两侧施工2根上部帮锚杆,即1#、2#帮锚杆(从上到下),锚杆钻车通过钻机滑移架调整位置补打剩余③、④顶锚杆,液压锚杆钻车补打3#、4#帮锚杆,两者平行作业,具体巷道支护断面图和断面支护施工图如图5、6所示。

图5 巷道支护断面Fig.5 Cross section of roadway support

图6 断面支护施工Fig.6 Construction technology of roadway support

顶锚索间排距2.4 m×3 m,每排2根顶锚索。顶锚索长度为6.25 m,由锚杆钻车同步支护完成。待割煤与支护均完成后,行走机构带着机体及锚杆机向前移动,完成一个掘进循环。各工序间协同组织,单个循环时间为10~12 min,生产效率为5~6 m/h,单班有效截割时间按照6 h计算,可实现进尺30~36 m。实现了“掘、支、运平行作业”。

5 快速掘进系统精优作业法

随着单进水平的逐步提升,检修班组的工作强度也随之增加,针对前期检修工作延点、误工而导致的生产班组开机影响进行工序优化,实现高效作业。

5.1 皮带检修班作业法

采用“前合后分”工作模式,检修班组人员待生产停机后,由检修班长统一组织人员拉移机尾,机尾拉移完成后,皮带停电闭锁,各班组人员回归岗位开始作业。避免工序交叉,延时误工。

5.2 电钳工作业法

将电缆加装流程拆分为“装→卸”+“接”模式,即提前一天将高压电缆下运至工作面,利用交接班期间集中人员将电缆挪卸至设备电缆仓,第2天再由早班电钳工完成高压接头工作。此方法的运用将安装电缆的工作量合理分解,避免加装电缆造成机电误时;在设备电缆仓尾部加设等高作业平台及防护装置。拉移机尾过程中,指派2人借助机尾前移对高压电缆进行即走即挂,提高了电缆铺设的工效,减轻了作业人员的劳动强度。

5.3 下料工作业法

对下料工实施“定量、定时、定点”的精细化管理办法。

定量:区队材料下运执行下料单派发制度。值班人员根据前一天生产情况核算井下材料需求,将材料计划单派发至库房下料班组,下料工根据物料需求组织装料,装料完成后下运至指定地点,由现场跟班队干签收。

定时:结合井下生产工序,将下料时间段划分为3个时段:7:00—9:00下运管路;9:00—11:00下运皮带延长料;11:00—13:00下运支护材料。避免车辆在巷道内拥堵,提高了车辆循环使用率。

定点:井下材料接收点实行挂牌管理。锚固剂、托盘等支护短材接收点设置在锚杆钻机机身后;锚杆、网片等支护长材接收点设置在桥式转载机中部;皮带延长料接收点设在桥式转载机落煤点附近。下料司机根据牌板位置定点卸料,材料摆放合理、有序,利于材料取用方便。接收点牌板则由验收员每天挪移到相应位置。

6 应用效果分析

煤巷快速成巷技术在曹家滩矿井122108主运顺槽投运以来,实现了掘、支、运同步进行,有效解决了传统成巷的短板。7月份完成进尺1 292 m,打破了此前矿井单月最高掘进进尺928 m的记录,创下曹家滩矿井建矿以来单面单月掘进进尺最高纪录;进入10月更是创下了单班41 m,圆班82 m的掘进记录,当月掘进进尺2 020 m,再次刷新陕煤集团单月最快掘进记录。根据数据分析,相比传统的综掘机、连采机,快速掘锚成套装备掘进效率分别提高61%和48%,单巷掘进效率大幅提升。

7 结论

曹家滩122108主运顺槽成套快速掘进技术提出了与快掘技术相匹配的减量提效围岩强化控制关键技术,改进了煤巷智能快速掘进成套装备,优化了“以掘定支、掘支平行”施工工艺及劳动组织,最终解决了制约煤巷掘进速度的瓶颈流程,形成我国大断面煤巷快速智能掘进技术体系,为千万吨级特大型矿井大断面煤巷快速掘进提供技术保障。