液体聚丁二烯对溶聚丁苯橡胶/顺丁橡胶并用胶胎面性能的影响*

2021-06-03刘紫妍涂杰昀雍占福

刘紫妍,韩 流,涂杰昀,刘 迪,雍占福

(青岛科技大学 橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042)

绿色轮胎胎面胶是由白炭黑取代传统炭黑填充基体胶并配合适当的硅烷偶联剂而制得[1-2],为保证胎面的磨耗,白炭黑的填充量较大,增塑剂(液体油类或酯类,大多含稠环芳烃)作为轮胎胎面胶中的必要组分,用于改善胶料加工工艺性能[3-4]。随着环保意识的提高,近年来欧盟颁布REACH法规严格限制稠环芳烃的含量,因此,寻找新的环保型增塑剂取代传统型增塑剂具有重要意义[5]。液体聚丁二烯(LPBD)为无色无毒的低分子质量二烯烃类材料,能与基体胶发生共硫化反应,在轮胎使用过程不易迁移与挥发,从而延长轮胎使用周期,是具有一定应用前景的新型反应性增塑剂[6-8]。本文考察了3种不同分子质量LPBD及不同硫磺用量对溶聚丁苯橡胶(SSBR)/顺丁橡胶(BR)并用胎面胶的填料分散、物理机械性能及动态力学性能的影响。

1 实验部分

1.1 原料

SSBR:牌号 NS 560,日本Riju合成橡胶公司;BR:牌号9000,中国石化北京燕山石化公司;芳烃油(V700):牌号VIVATEC 700,德国汉圣化工公司;LPBD:牌号Lithene ultraAL,Mn=700,1,2-聚丁二烯质量分数为40%~55%(包括环形),动力黏度为30~55 dPa·s(25 ℃),简称LPBD-AL;LPBD:牌号Lithene ultraPM4,分子量Mn=1 500,1,2-聚丁二烯质量分数为15%~25%,动力黏度为7.0~9.5 dPa·s(25 ℃),简称LPBD-PM4; LPBD:牌号Lithene ultraN4-5000,Mn=5 000,1,2-聚丁二烯质量分数为10%~20%,动力黏度为30~50 dPa·s(25 ℃),简称LPBD-N4-5000,以上均为昕特玛英国工厂;白炭黑:牌号1165MP,索尔维精细化工有限公司;炭黑:牌号N234,龙星炭黑有限公司;硅烷偶联剂Si-69:德国德固赛公司;硬脂酸:上海国药集团;微晶蜡,牌号RW287,锐巴化工公司;硫磺、氧化锌、防老剂、促进剂:莱茵化学(青岛)有限公司。

1.2 仪器及设备

密炼机:XSM-500型,上海科创橡塑机械设备有限公司;开炼机:DL-b 175 BL型,东莞宝轮精密检测仪器有限公司;平板硫化机:XLB-D500×500型,浙江湖州东方机械有限公司;万能材料试验机:Z005型,德国Zwick-Roell有限公司;橡胶硬度计:GT-GS-MB型,台湾高铁检测仪器有限公司;DIN磨耗试验机:GT-7020-D型,台湾高铁检测仪器有限公司;动态热机械分析仪(DMA):Eplexor 500 N型,德国Gabo有限公司;橡胶加工分析仪(RPA):RPA2000型,美国阿尔法科技公司;扫描电子显微镜(SEM):JSM-7500 F型,日本Jeol公司。

1.3 实验配方

基本配方(质量份)为:SSBR NS560 93.75,BR 9000 25,白炭黑 1165MP 75,炭黑 N234 7.5,氧化锌 2.5,硬脂酸 2,防老剂 4020 1.8,防老剂 RD 0.3,微晶蜡 1.6,Si-69(质量分数为50%)15,促进剂 DPG 0.6,促进剂 CBS 2.16,促进剂 MBTS-75 1.28。配方变量见表1。

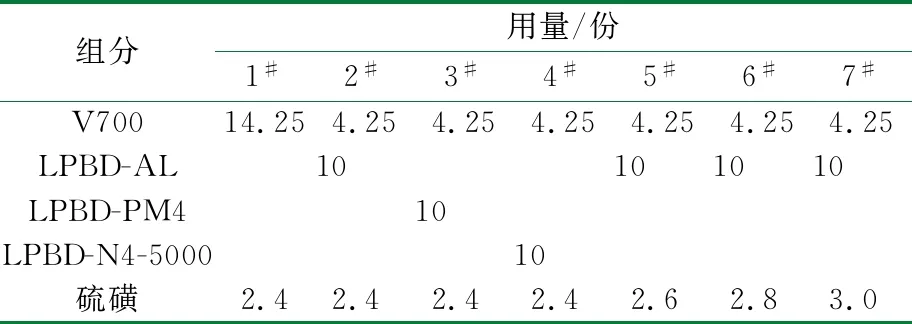

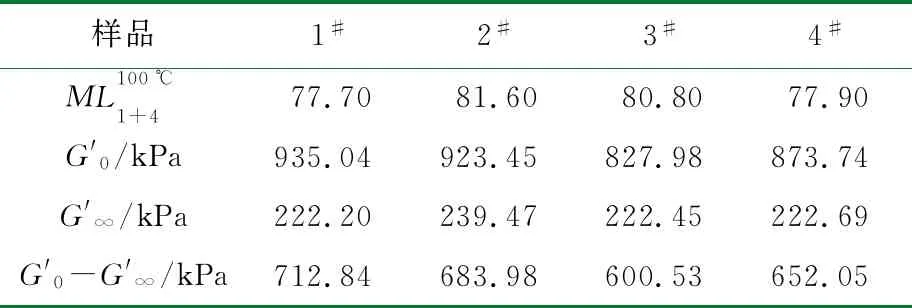

表1 配方变量

1.4 胶料制备

采用两段混炼法制备试样,第一段:首先将密炼机温度设置为90 ℃,转速设置为70 r/min,待温度稳定后开启密炼机,加入SSBR、BR,30 s后,加入氧化锌、硬脂酸、防老剂,30 s后,加入1/3白炭黑、炭黑及Si-69,30 s后,加入1/3白炭黑、炭黑及Si-69的同时加入芳烃油与LPBD,30 s后,加入剩余白炭黑、炭黑及Si-69,待温度升至150 ℃,控温混炼5 min后排胶。第二段:将开炼机辊筒温度控制在40 ℃、辊速设置为20 r/min,待胶料冷却至室温,胶料包辊后加入硫磺、促进剂,将辊距调整为0.2 mm,打7次三角包,调节辊距为2 mm下片,停放12 h备用。采用平板硫化机硫化,硫化温度为151 ℃,硫化时间为正硫化时间(t90)+2 min。

1.5 分析与测试

1.5.1 物理机械性能

按照GB/T 528—2009测试拉伸强度和100%定伸应力,按照 GB/T 529—2008测试撕裂强度,拉伸速率为500 mm/min;按照 GB/T 531.1—2008测试邵尔A硬度;按照GB/T 9867—2008测试磨耗性能。

1.5.2 动态热机械分析(DMA)

采用拉伸模式对试样进行温度扫描,测试条件:温度为-20~110 ℃、升温速率为3 ℃/min、频率为10 Hz、动态应变为0.25%、静态应变为5%。

1.5.3 橡胶加工性能测试(RPA)

对试样进行应变扫描,测试条件:温度为60 ℃、频率为1 Hz、角应变为0.2%~50%。

1.5.4 微观形貌分析

将试样放入液氮中进行低温脆断,对断面进行喷金处理,然后用SEM对断面进行观察采集图片。

2 结果与讨论

2.1 LPBD对SSBR/BR填料分散的影响

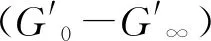

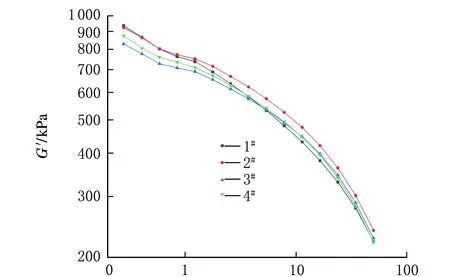

应变/%图1 混炼胶的G′-应变曲线

表2 混炼胶的门尼黏度及RPA应变扫描数值

由图1及表2可以看出,低应变下因包容橡胶的存在,G′较高,随着应变的增大,填料网络破坏,包容胶恢复橡胶状态参与形变,G′下降。由表2可以看出,用LPBD代替部分芳烃油后,材料的Payne效应减弱,即LPBD对补强体系的分散效果起到优化作用;门尼黏度稍有增加,对加工性能影响不大。

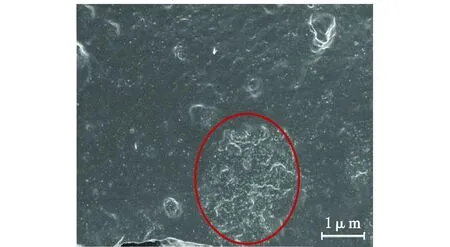

图2为硫化胶的SEM图。

(a) 1#

由图2可以看出,白炭黑颗粒分散于基体胶中,样品1#中出现了白炭黑团聚现象。而样品2#、3#和4#没有出现明显的白炭黑团聚现象。由此可以看出,LPBD较芳烃油明显改善了白炭黑在基体胶中的分散。

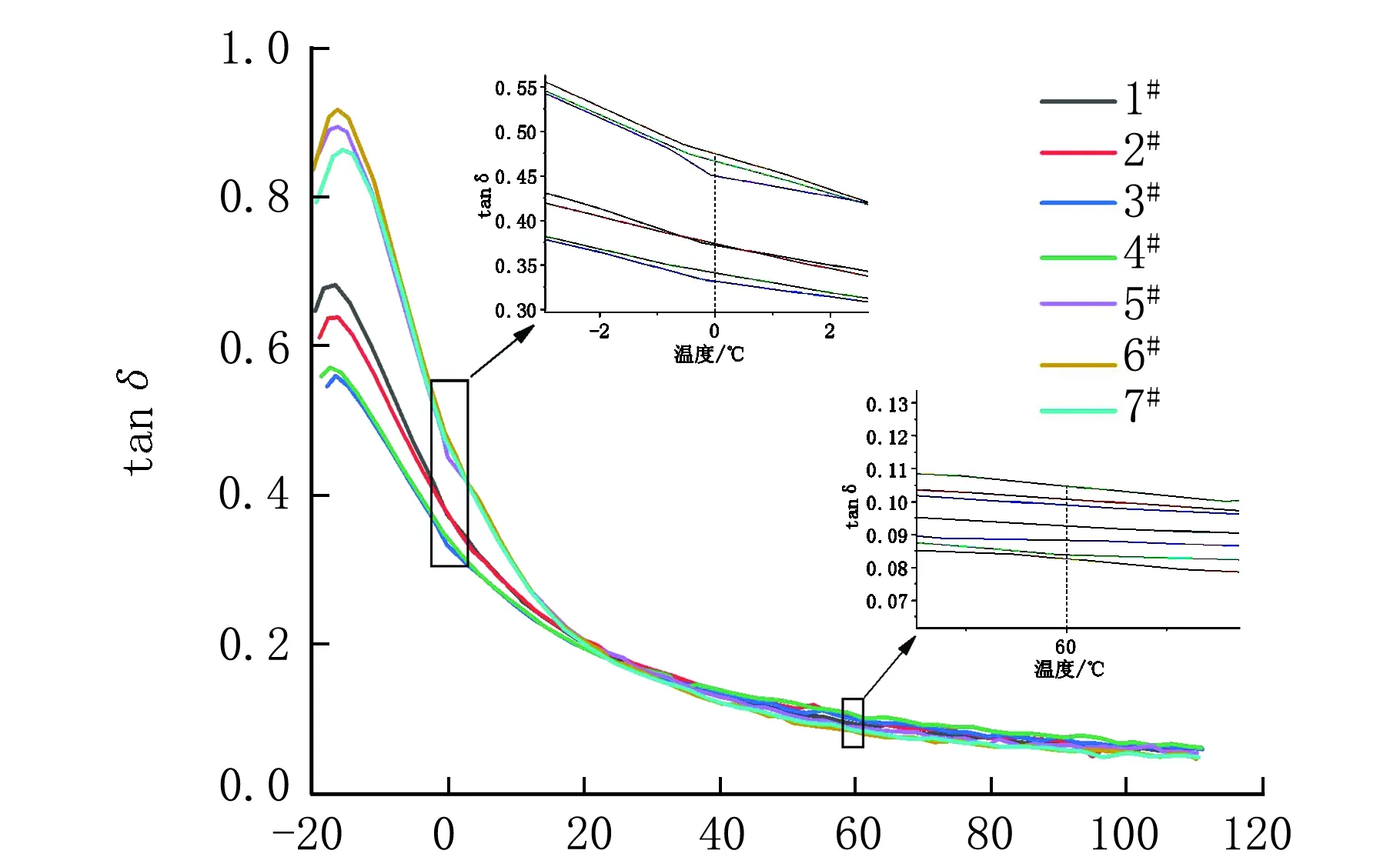

2.2 LPBD对SSBR/BR动态力学性能的影响

损耗因子(tanδ)为循环加载条件下损耗模量与储能模量的比值,它常常表征材料的能量损耗行为。抗湿滑性为轮胎对湿滑路面的抓着力,体现于轮胎在行驶过程中与湿滑道路表面的摩擦阻力,主要取决于轮胎胎面材料在高频下的滞后损失。滚动阻力为轮胎在平坦路面滚过单位距离时,机械能转化为热能的能量。从黏弹性看,当胎面材料在0 ℃附近具有较高的tanδ值,抗湿滑性能好,60 ℃附近具有较低的tanδ值时,滚动阻力低[11-13]。图3为硫化胶的tanδ-t曲线。由图3中样品1#、2#、3#、4#可以看出,硫磺用量相同的情况下,LPBD-AL取代部分芳烃油后与单纯芳烃油填充的并用胎面胶相比,tanδ(0 ℃)基本一致,即胎面抗湿滑性能相近,而LPBD-PM4、LPBD-N4-5000与芳烃油混合填充的并用胎面胶的抗湿滑性能稍有下降,这是因为LPBD相对分子质量高于芳烃油,相对分子质量越高,分子体积越大,进入橡胶分子链间,使其间隙越大,范德华力减小,tanδ减小。

t/℃图3 硫化胶的tan δ-t曲线

由图3中样品2#、5#、6#、7#可以看出,选取LPBD-AL与芳烃油混合填充的情况下,增加硫磺用量后,tanδ(0 ℃)明显增加,抗湿滑性得到有效改善,分析原因是在0 ℃附近,胶料处于高弹态,材料黏度大,链段重排受限,应力松弛较慢,自由体积的变化影响较大,LPBD-AL参与聚合反应的1,2-聚丁二烯质量分数达40%~55%,提高硫磺用量,补充LPBD-AL与基体胶共交联反应消耗的硫磺,使基体胶交联反应充分,同时结合LPBD反应生成的交联网络,使总体交联程度得到了提升,硫化胶自由体积减小,tanδ增加,抗湿滑性提高。由表3可以看出,LPBD的加入对滚动阻力影响不大。

表3 硫化胶的DMA温度扫描数值

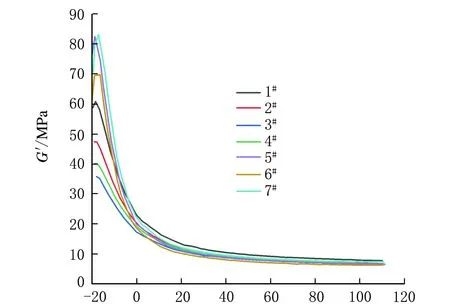

低温环境下(-20 ℃),胎面胶G′越低,胎面越易发生变形,进而结冰路面的接触面积越大,胎面与低温环境路面的附着性越好[14]。图4为硫化胶的G′-t曲线。由图4可以看出,G′随着热处理温度的升高,先升高后下降,当测试温度较低时,并用胎面胶分子链段运动缓慢,温度升高,并用胎面胶分子链段运动能力增强,所以G′逐渐降低;由图4样品1#、 2#、 3#、4#可以看出,同等硫磺用量下,LPBD对胎面低温路面附着性有明显改善。

t/℃图4 硫化胶的G′-t曲线

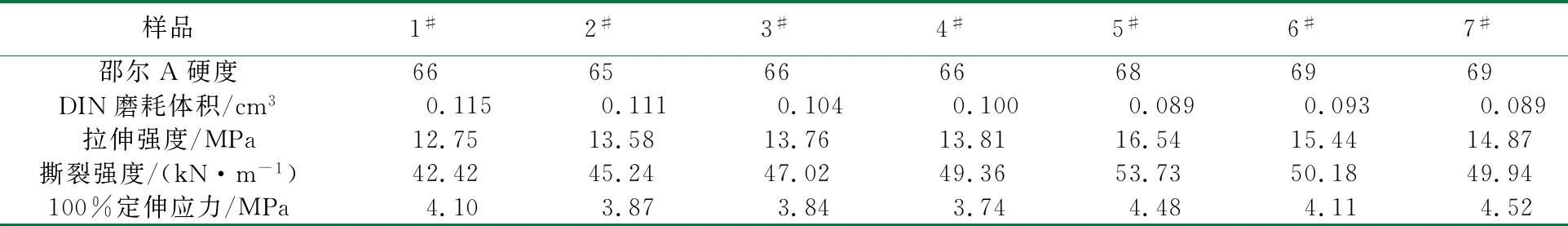

2.3 LPBD对SSBR/BR物理机械性能的影响

图5为硫化胶的应力-应变曲线,表4为硫化胶的物理机械性能。

由图5和表4可以看出,相同硫磺用量下,LPBD取代芳烃油后,样品2#、3#、4#相较于样品1#拉伸强度分别提升6.5%、7.9%、8.3%,撕裂强度分别提升6.6%、10.8%、16.4%,耐磨性小幅增强,100%定伸应力略有下降。LPBD的加入改善了填料分散,提高了白炭黑与基体胶相互作用,参与硫化反应,降低了并用胎面胶交联程度,使得胶料可塑性得到提升。LPBD-AL取代芳烃油并增加硫磺用量后,样品5#、6#、7#相较于样品2#硬度增加、 DIN磨耗体积降低、 拉伸强度与撕裂强度进一步提升,物理机械性能得到进一步改善。

应变/%图5 硫化胶的应力-应变曲线

表4 硫化胶的物理机械性能

3 结 论

(1)LPBD取代芳烃油后,Payne效应减弱,改善了补强体系的分散效果,门尼黏度稍有增加,对加工性能影响不大。

(2)同等硫磺用量下,LPBD-AL取代部分芳烃油与单纯芳烃油填充的并用胎面胶相比,抗湿滑性相近,LPBD-PM4、LPBD-N4-5000抗湿滑性有所下降,低温环境地面附着性均增强;采用LPBD-AL取代部分芳烃油并增加硫磺用量后,胎面抗湿滑性得到明显优化,滚动阻力稍有减小。

(3)加入LPBD后,材料拉伸强度、撕裂强度提升,耐磨性增强,100%定伸应力变化不大,对胎面胶的物理机械性能有所改善。