论试验检测技术在盾构隧道管片中的运用

2021-06-02夏朝宏

夏朝宏

(广西创新建筑工程质量检测咨询有限公司,广西南宁 530031)

当前,盾构法隧道施工在地铁建设中得到了广泛应用。其中预制混凝土衬砌管片是盾构隧道的重要组成部分,其成型后质量直接关系着地铁的安全营运,因此,在施工过程中需对管片各项性能指标进行试验检测以确保管片生产质量。

1 工程概述

南宁地铁1号线盾构隧道衬砌结构采用六块预制混凝土管片拼装成环,每环由3个标准块、2个邻接块和1个楔形块组成,管片与管片、环与环之间通过螺栓连接。型式检验包括检查外观质量和尺寸偏差,水平拼装、检漏试验、抗弯性能和抗拔性能等。检测时,管片抗弯试验及抗渗检漏试验采用标准块管片进行试验;管片灌浆孔螺栓抗拔试验采用楔形块进行试验;管片采用三环水平拼装,环外径6000mm,内径5400mm,片宽1498mm,片厚300mm。混凝土设计强度等级C50,抗渗等级P12,养护龄期超过28d。管片内弧面钢筋保护层设计厚度40mm,外弧面钢筋保护层设计厚度50mm。

2 试验依据及所需仪器设备

(1)《预制混凝土衬砌管片(GB/T22082—2008)》《盾构隧道管片质量检测技术标准(CJJ/T164—2011)》有关技术资料。

(2)主要仪器设备包括刚性台架系统、加压千斤顶、百分表(0.01mm)、裂缝宽度检测仪、水压表、游标卡尺、钢筋扫描仪及其他辅助设备。

3 试验准备

混凝土管片成品试验检测前,需做好以下准备工作:

(1)搜集管片的相关资料,如施工设计图纸、混凝土管片施工记录、原材料和混凝土强度及配合比报告等,然后制定检测方案。

(2)检查仪器设备是否正常工作,是否在检定校准有效期内,测量精度是否合适。

(3)准备相关试验表格,如试验记录表、工程现场检测见证确认表、检测委托单等。

(4)进入施工现场开展试验工作,具有一定的安全隐患,需对检测人员开展安全技术交底,包括正确操作试验的步骤、现场环境注意事项等。

4 成品管片检验

4.1 外观质量检验

混凝土衬砌管片外观质量检验主要是目测辅以尺量的方法,如检查管片裂缝,应记录每条裂缝的位置,采用裂缝宽度检测仪测量最大宽度,精确至0.01mm,钢卷尺测量长度,精确至1mm,判定裂缝类别;检查管片内、外表面露筋及孔洞,记录其位置及数量,钢卷尺测量每个孔洞的最大孔径,精确至1mm,深度游标卡尺测量孔底至管片表面的最大距离,精确至1mm;检查管片疏松、夹渣和蜂窝,记录其位置及数量;管片麻面、粘皮采用钢卷尺测量其尺寸并计算面积;检查管片缺棱掉角、飞边和管片环、纵向螺栓孔,做好记录。

笔者认为,管片外观质量检验不仅反映管片的美观,而且一定程度也反映了管片的生产质量,管片缺陷越少越美观,越能体现生产单位技术管理水平。

4.2 尺寸偏差检验

管片尺寸偏差检验包括宽度、厚度和钢筋保护层厚度。宽度采用游标卡尺测量,在管片内、外弧面的两端及中部各测量1个点,每块6个测点,精确至0.1mm,允许偏差±1mm;厚度采用游标卡尺测量,在管片四角及拼接面中部各1个点,每块8个测点,精确至0.1mm,允许偏差+3mm、-1mm;钢筋保护层厚度采用钢筋扫描仪测量,在管片内、外弧面各测量5个点,精确至1mm,允许偏差±5mm,管片检测位置应分布均匀。管片尺寸不但关系着安装质量,而且还影响了受力性能,因此,应严格控制管片尺寸偏差使其符合允许偏差要求。

4.3 水平拼装检验

盾构隧道管片使用模块化生产,为了解管片成环后的缝隙需进行水平拼装检验,缝隙越小环越牢固。具体做法是随机选择三环管片进行拼装,毎环管片拼装顺序依次为:B块、A1块、A2块、A3块、C块、K块,并使用螺栓固定管片;安装完毕后进行环向缝间隙(允许偏差0~+2mm)、纵向缝间隙(允许偏差0~+2mm)及成环后内径(允许偏差+2mm)、成环后外径(允许偏差-2~+6mm)检验。将试验测得的环向、纵向缝间隙和内外径偏差记录成表,与下一次试验记录进行对比并形成偏差曲线图,以供后期模具精度纠编。

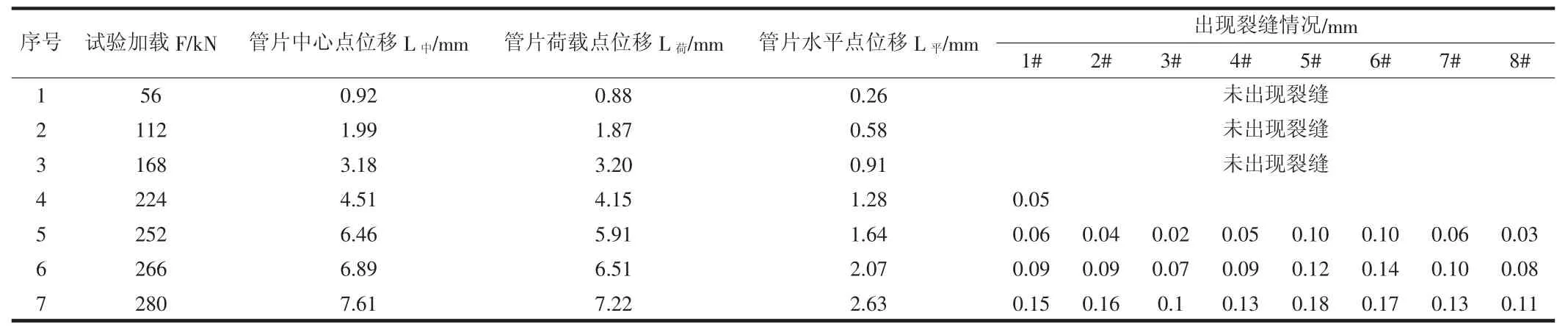

表1 管片抗弯性能检验结果

4.4 管片检漏试验

检漏试验的目的是模拟管片在不同水压力下抗渗透能力,同时也反映了混凝土管片的密实状态。选择代表性的管片,安装连接好检漏装置,以0.05MPa/min的加压速度从0开始按0.2MPa、0.4MPa、0.6MPa、0.8MPa、1.0MPa分级加压,每级持压10min,检查管片是否有渗漏水现象,观察侧面渗透高度,侧面渗透高度不超过管片厚度的1/5为合格。第六级加压至1.2MPa后,持压2h,直至试验完成。持压过程中,应保证水压稳定,出现水压回落应及时补压,保证水压保持在规定压力值。

4.5 管片抗弯性能检验

4.5.1 试验目的

管片环构成隧道主体结构,承受隧道周围土体的侧压力,抗弯试验就是用来检验管片的极限抗裂强度及抗破坏能力是否能满足或承受起隧道土体的土压力及地下水压力的作用。

4.5.2 试验方法

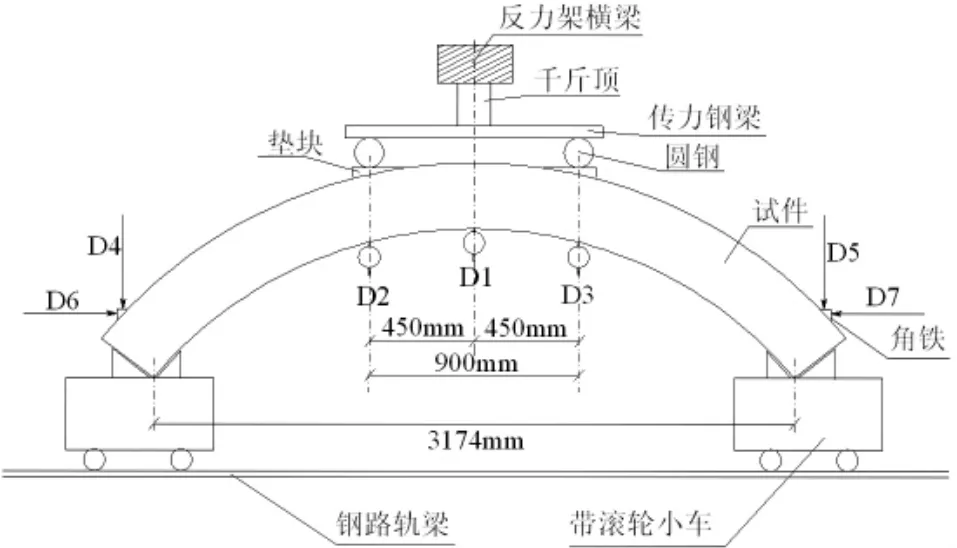

(1)采用简支两分点对称集中加荷(如图1所示),两支座为管片环向、端面与内弧面的交线处。施荷点为管片外弧面中部,两集中荷载点距中点的距离为450mm。

图1 管片抗弯性能检验装置

(2)采用分级加荷的形式进行,每级恒载时间不少于5min,记录每级荷载值作用下的各测点位移,并施加下一级荷载。当管片出现裂缝后,应持续荷载10min,观察管片裂缝的开展,并应取本级荷载值为开裂荷载实测值。当加载至设计荷载时,应持续荷载30min,观察管片裂缝开展,记录最大裂缝宽度,随后卸载,终止检验。

(3)位移观测设置。水平位移测点:设于管片外弧面上近端面处位置(如图1所示)。

垂直位移测点:设于管片内弧面的中点和两个荷载作用点位置处及管片外弧面上近端面处位置(如图1所示)。

各测点均设百分表,用专用支架固定。

(4)位移计算。在各级试验荷载下,管片中心点、荷载点、水平点位移计算公式如下:

中心点位移:L中=D1-(D4+D5)/2

载荷点位移:L荷=(D2+D3)/2-(D4+D5)/2

水平点位移:L平=(D6+D7)/2

式中:D1~D7为各百分表所测得的位移,各百分表的位置如图1所示。

4.5.3 检验结果

(1)以某次试验为例,管片抗弯性能分别在56kN、112kN、168kN、224kN、252kN、266kN、280kN的荷载下进行测试,试验需计算各级荷载作用下中心点、荷载点、水平点位移和裂缝宽度,试验结果见表1;管片出现裂缝的位置,如图2所示。

图2 裂缝位置(单位:cm)

(2)设计要求当荷载达到280kN时,持荷30min管片的裂缝宽度应不大于0.20mm。从以上数据可以看出,当试验加载至224kN时,管片中部开始出现裂缝即图2对应的1#裂缝,最大宽度为0.05mm;当试验加载至设计荷载280kN时,共出现8条裂缝,最大宽度为0.18mm即图2对应的5#裂缝,满足设计要求,说明本次管片抗弯试验结果合格。

4.6 管片灌浆孔螺栓抗拔性能检验

4.6.1 试验目的

对预埋在管片中央的吊装孔螺栓套进行破坏性抗拔试验,检测其在外力作用下承受的最大抗拔力,为管片吊装提供参考依据。

4.6.2 试验方法

将螺杆旋入吊装孔螺栓管内,检查螺杆旋入深度和垂直度;把橡胶垫和承压钢板套进螺杆,安装穿心式张拉千斤顶,旋紧螺母,使管片、螺杆、螺栓、千斤顶、螺母连接为一个整体,同时安装荷载及位移测试装置。管片抗拔性能检验采用分级加荷的方式进行,每级持荷时间不少于5min,记录每级荷载作用下螺栓的位移量。以某次试验为例,试验荷载分别按0kN、50kN、100kN、150kN、200kN、225kN、237.5kN、250kN进行,在各级试验荷载作用下,相对应的螺杆位移分别为0mm、0.35mm、0.56mm、0.78mm、1.53mm、2.23mm、2.63mm。当加载至设计荷载250kN时,观测螺杆位移量共6次,首次位移量2.93mm,此后5次均为2.94mm,绘制抗拔试验荷载–位移曲线。试验荷载加至设计荷载250kN时,所测得最后三次位移的相邻两个位移差均小于0.01mm,符合设计要求。

5 结语

检验管片的外观质量、尺寸偏差和水平拼装,检验结果按《盾构隧道管片质量检测技术标准(CJJ/T164—2011)》作出符合性判断;检验管片的检漏性能、抗弯性能及抗拔性能,是模拟管片在抗渗、受力工作状态下所进行的检验,其检验结果按设计要求作出判断。实践证明,通过检验管片的各项试验指标,可以更好地了解管片的质量状况,达到管片质量控制的目标要求。