冻融、海蚀和老化条件下GFRP隔震支座橡胶片劣化性能试验研究

2021-05-28袁谱,谭平

袁 谱, 谭 平

(广州大学工程抗震研究中心, 广州 510405)

0 前言

纤维增强塑料叠层橡胶支座具有高强、轻质、耐腐蚀和抗辐射等优异性能,引起国内外学者广泛关注。美国学者Kelly于1999年提出采用纤维增强复合材料(FRP)代替板式橡胶支座中的钢板[1]。随后,各国学者广泛关注并研究此类纤维橡胶支座[2-4]。国内也掀起了关于纤维增强复合材料板支座研究的热潮,广州大学黄襄云、周福霖等[5]进行了纤维支座的试验研究和仿真分析。大连理工大学江胜华等[6]对纤维橡胶支座的力学性能进行了有限元模拟。广州大学徐凯[7]提出一种新型简易隔震支座——工程塑料板橡胶支座,并详细地对其进行了一系列力学性能分析和设计。

国内外学者对橡胶材料在空气、臭氧及海水中老化的现象等已经开展了丰富的研究:MOTT[8]等对橡胶开展了空气老化和海水老化工况下的老化行为研究,研究表明在长达15年的室温海水浸泡中,防止海水腐蚀所用橡胶厚度为60mm;BROWNR[9]等分别从热老化、大气老化、臭氧老化、自然老化等角度对橡胶进行了系统的研究,表明橡胶经过老化后,其物理力学性能都有不同程度的劣化。GENT[10]指出,所有弹性体在经过很长时间后都会不同程度的吸水;ITOH等[11]对橡胶进行了光照、臭氧、低温-臭氧、热氧、盐雾、酸雾工况实验,结果表明热氧对橡胶的劣化影响显著,而低温-臭氧、盐雾、酸雾的影响甚微。

国内研究机构对橡胶片在海水中的老化行为也开展了相关研究:同济大学建筑工程系顾浩声等[12]开展了常用的天然橡胶块体在一系列不同温度下的加速环境老化试验,结果表明支座表面老化最快,而一定深度以内则不会发生老化,在此基础上总结出天然橡胶块体内部的老化规律,建立了老化模型以预测天然橡胶隔震支座的内部老化特性;化学工业部与合成材料老化研究所[13]也指出在橡胶表面老化最快,而一定深度以内则不会发生老化的规律;海军工程大学化学与材料系余超等[14]指出在不同温度、不同介质中,橡胶的断裂伸长率随老化时间呈指数下降;化工部西北工业橡胶研究所李咏今[15]从化学动力学理论出发,介绍了橡胶老化性能P与老化时间t和老化温度T的内在联系,指出在线性关系法、动力学曲线直线化法、变量折合法和P-t-T数学模型法等四种预测橡胶寿命的方法中,以数学模型法较优;李昂[16]阐述了橡胶的老化与寿命的估算。

玻璃纤维增强复合材料(Glass Fiber Reinforced Polymer,简称GFRP)隔震支座的橡胶片是GFRP隔震支座重要组成部分。本文开展了橡胶片在海蚀、加速海蚀、老化和冻融条件下力学性能研究。基于研究结果,可以揭示海水腐蚀、高温老化和冻融条件下GFRP隔震支座耐久性机理。

1 试验概况

对16组(每组2个)GFRP隔震支座开展冻融、海蚀和老化试验,其中12组隔震支座进行海蚀、老化试验,4组隔震支座进行冻融试验;同时设计了与支座相同材料的橡胶片,将支座与橡胶片放置在同样的试验环境下开展试验,研究橡胶材料物理力学性能在冻融、海蚀和老化作用下随时间的变化规律。

GFRP隔震支座海蚀、老化试验采用广州某仪器公司生产的工业运风烘箱。老化试验之前,先对橡胶片取样并对12组橡胶隔震支座做了相应的基本性能测试试验;然后,将6组隔震支座放置于80℃恒温老化箱中进行32d(768h)热老化试验,同时,4组隔震支座放在海水箱进行16d的海蚀试验,2组隔震支座轮次在热老化箱中放置32d及海水箱中放置16d进行48d的老化海蚀试验。试验时,在同一个老化试验箱里同时放置与支座相同材料的橡胶片,且在试验期间对橡胶片每隔4d取样一次,以观察橡胶材料性能随老化时间的变化情况。测试橡胶材料力学性能如硬度、定伸应力、拉伸强度及拉断伸长率随时间的变化规律。GFRP隔震支座及橡胶片海蚀和老化试验条件见图1。

图1 GFRP隔震支座及橡胶片海蚀和老化试验

图2 GFRP隔震支座橡胶片冻融试验

参考《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[17]中有关混凝土抗冻试验的快冻法,设置水冻水融环境,该环境具体通过苏州市某试验仪器有限公司生产的HDK-9型混凝土快速冻融试验机实现,如图2所示。箱体中间位置的试件盒中放置测温GFRP隔震支座,其中心位置埋设温度传感器,机器通过该温度传感器的反馈信号调节防冻液的温度,从而使测温试件的中心温度按照预先设定的数值变化。考虑室外温度和试验机内部试件数目对冷冻时间的影响,并且考虑橡胶的热容性,通过调节冻融机的制冷功率,使单个冻融循环中试件冷冻时间不小于4h。

在每次的冷冻和融化过程中,测温试件中心的最低和最高温度分别控制在(-18±1)℃和(5±1)℃。冻融循环过程中,实测测温试件中心温度和试件盒周围防冻液温度的变化情况。预设冻融循环次数为25次、50次和100次。

2 试验测试

橡胶片力学性能主要包括硬度、定伸应力、拉伸强度和拉断伸长率。橡胶支座硬度测试作为弹性模量的一种间接测量尺度,是橡胶材料常用测试项目之一。橡胶硬度不同将导致橡胶隔震支座性能有所差异,橡胶变硬,支座的刚度将变大,反之,支座的刚度将变小。隔震支座刚度变化幅度太大,会对隔震结构产生不利的影响。定伸应力是橡胶本构模型的一项重要参数,直接影响橡胶隔震支座的弹性模量和水平刚度。拉伸强度与橡胶支座剪切性能、水平极限性能密切相关。拉断伸长率也与橡胶支座拉伸能力、水平极限性能有关。

如图3(a)所示,根据《硬质橡胶拉伸强度和拉断伸长率的测定标准》(GBT 1701—2001)[18]要求,在已经完成冻融、海蚀和老化试验的橡胶片中,每片裁取三片标准哑铃形橡胶试件,并对其开展相应的硬度、定伸应力、拉伸强度等试验,试验装置如图3(b)所示。

图3 橡胶片力学性能试验

3 在冻融、海蚀和老化条件下橡胶片试验

3.1 冻融后橡胶片力学性能分析

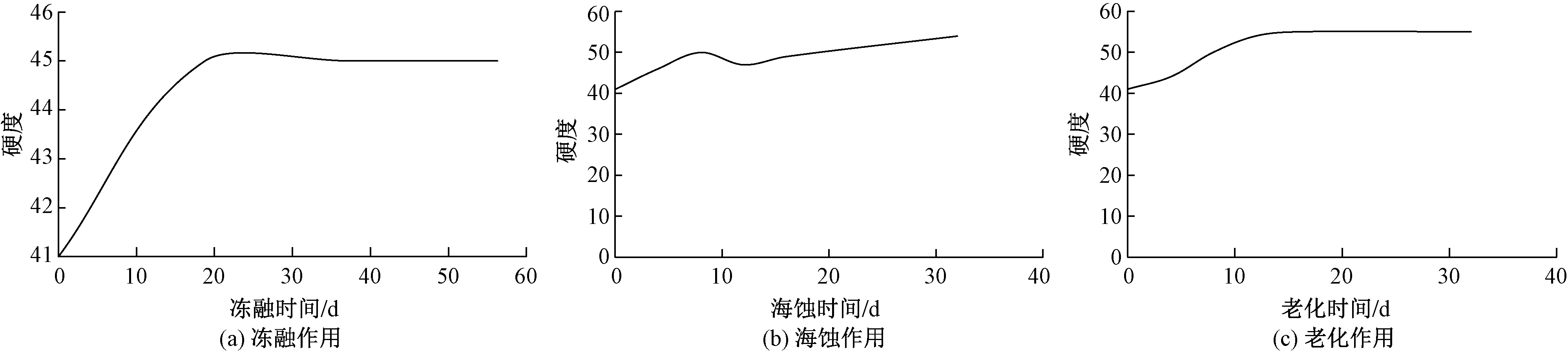

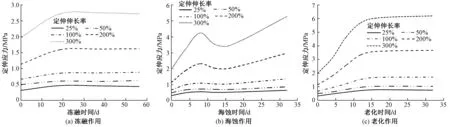

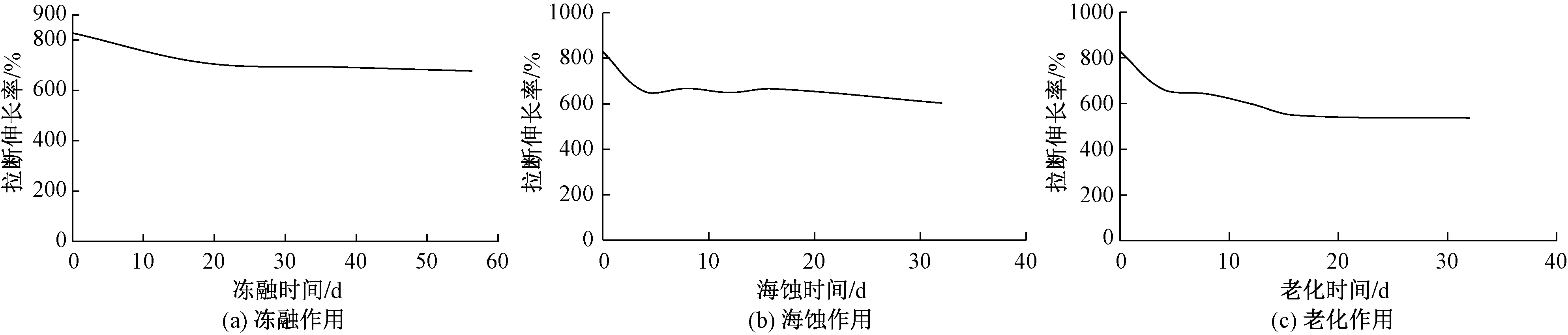

实际试验过程中,冻融循环75次时材料的温度发生改变,判断冻融循坏结束,最终橡胶材料放置于冻融循环箱中进行了25次、50次和75次即75d(1 800h)时长的冻融试验,橡胶材料硬度、定伸应力及拉断伸长率在冻融作用下随时间的变化规律见图4(a),5(a),6(a)。由图可知:橡胶材料硬度在冻融作用下随着时间延长不断增大,达到一定值后趋向稳定;橡胶材料定伸应力在冻融作用下随时间延长而不断增大,并随着定伸伸长率的增大而提高;橡胶材料拉断伸长率在冻融作用下随着时间延长而下降。

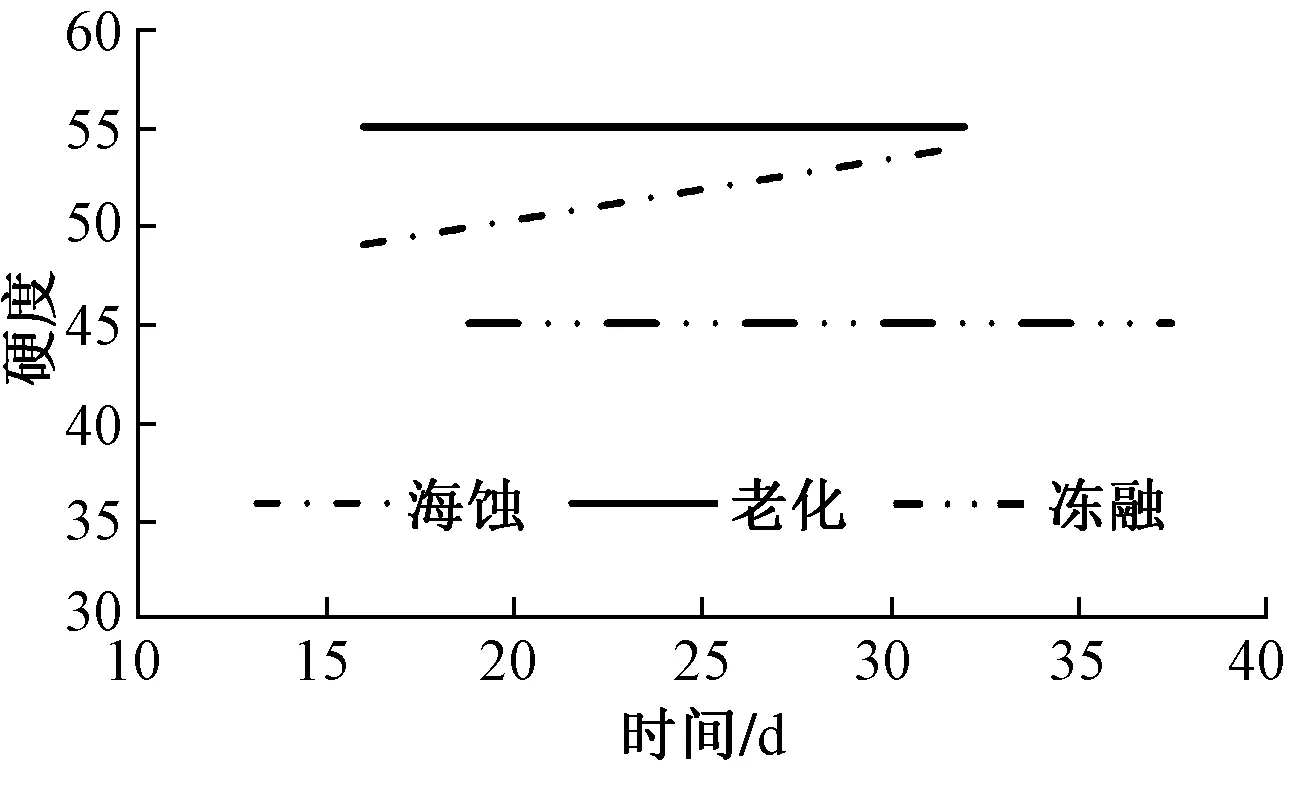

图4 橡胶材料硬度随时间的变化规律

图5 橡胶材料定伸应力随时间的变化规律

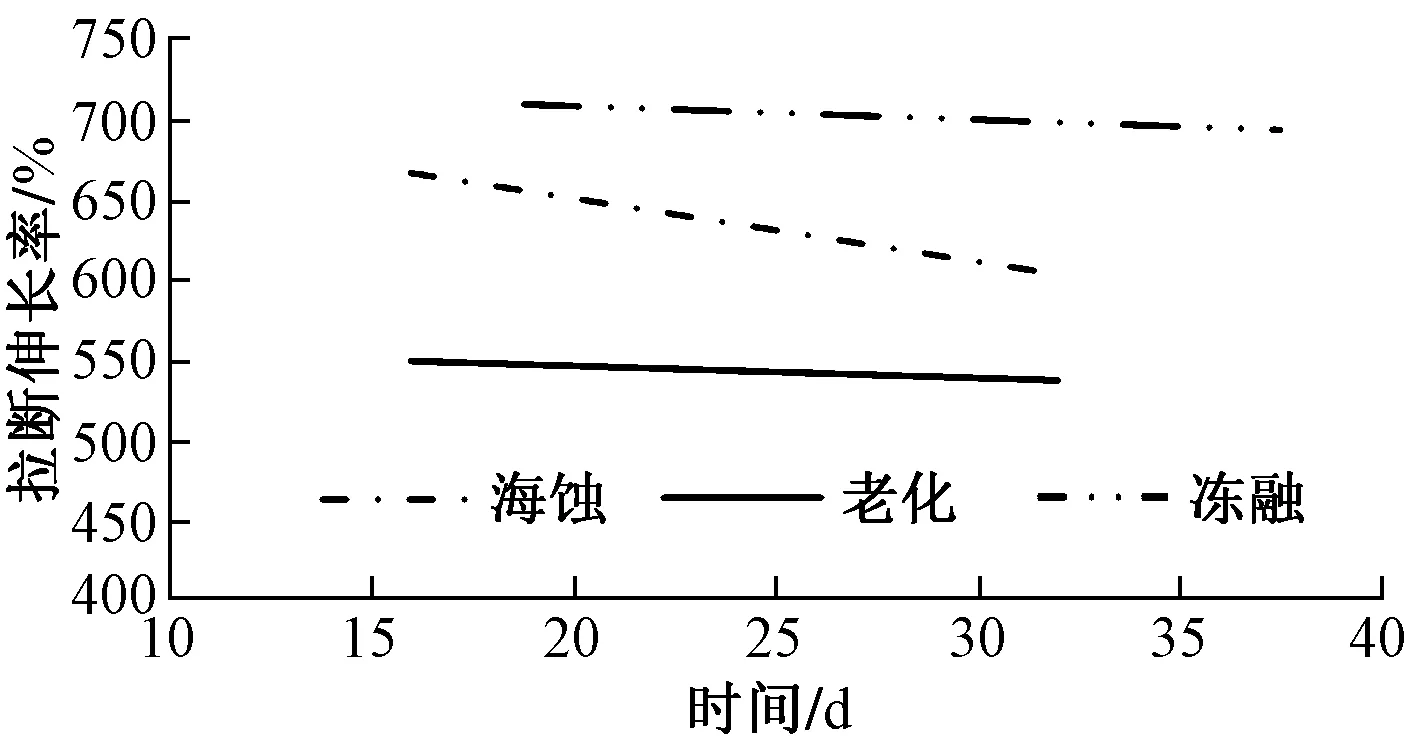

图6 橡胶材料拉断伸长率随时间的变化规律

图7 橡胶材料硬度随时间变化规律对比

图8 橡胶材料定伸应力随时间变化规律对比

3.2 海蚀和老化后橡胶片力学性能分析

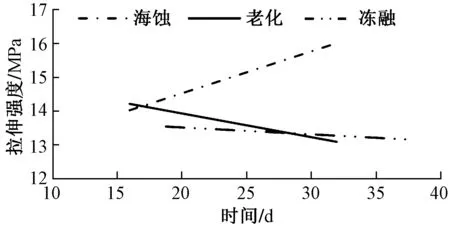

橡胶材料硬度、定伸应力及拉断伸长率在海蚀及老化作用下随时间的变化规律如图4~6所示。由图4~6可知:橡胶材料在海蚀及老化作用下力学性能随时间的变化规律与冻融作用下一致。

4 橡胶片力学性能对比分析

从定性和定量两个层面,对橡胶片力学性能影响因素进行分析研究,即时间、温度和水份对橡胶片力学性能影响分析。

定性层面,可以很直观考察冻融、海蚀和老化条件对橡胶片力学性能的影响。冻融、海蚀和老化作用下,橡胶材料的硬度、定伸应力、拉伸强度及拉断伸长率对比见图7~10,为直观比较图形趋势,纵坐标刻度与图4~6相比有所增大。

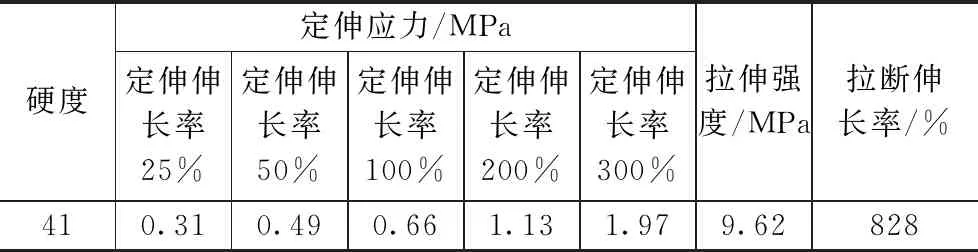

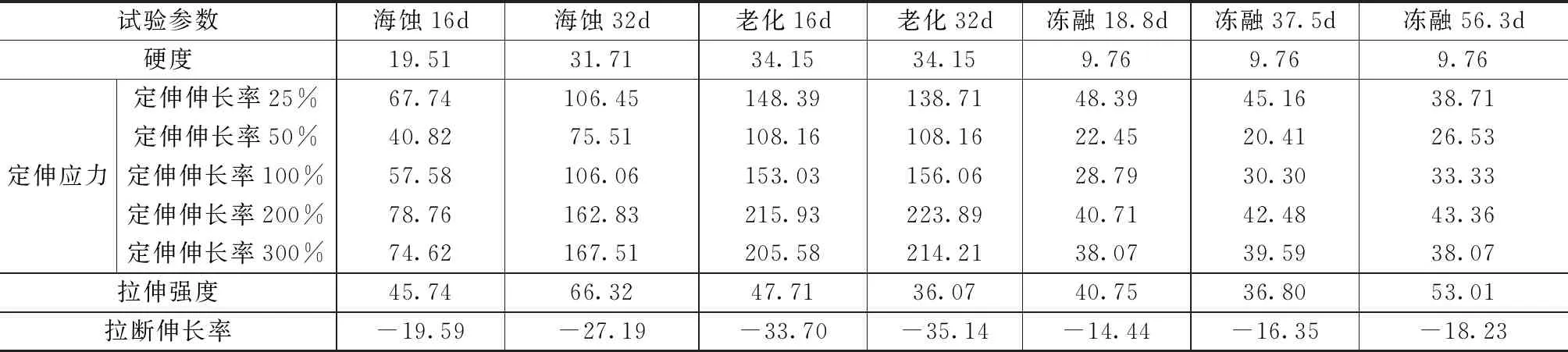

由图7~10可知,冻融、海蚀和老化条件对橡胶各项力学性能的影响程度依次为:1)硬度:老化>海蚀>冻融;2)定伸应力:老化>海蚀>冻融;3)拉伸强度:海蚀>老化>冻融;4)拉断伸长率:冻融>海蚀>老化。除此之外,还可以直观得出:在冻融、海蚀和老化条件下,橡胶片力学性能随着时间变化幅度平缓,得出橡胶片力学性能受时间的影响比较小,这是因为橡胶表面老化最快,而一定深度以内则不会发生老化的规律[12-13]。定量层面,橡胶片在冻融、海蚀和老化试验中测试出力学性能变化率有所不同,通过力学性能变化率可以详细地分析温度和水分对力学性能影响程度。橡胶片在正常使用温度下各项力学性能如表1所示,经过冻融、海蚀和老化试验后其力学性能变化率见表2。

图9 橡胶材料拉伸强度随时间变化规律对比

图10 橡胶材料拉断伸长率随时间变化规律对比

正常使用温度下橡胶片各项力学性能 表1

由表2分析得出温度对橡胶片力学性能的影响较大;水对橡胶力学性能的影响次之。究其原因,在温度环境中橡胶片发生化学反应,导致其力学性能改变,温度越高,力学性能变化率越显著;水与橡胶片发生化学反应,时间越长,力学性能变化率越明显。

温度作用对橡胶片的各项力学性能变化率的影响有所区别:定伸应力最大,拉伸强度和拉断伸长率次之,硬度最小;水对橡胶片的各项力学性能变化率的影响与温度作用类似,但是橡胶片对高温敏感性比对水的敏感性更强。

橡胶片各项力学性能在海蚀,老化和冻融试验后变化率/% 表2

5 结论

(1) 随着时间推移,在冻融、海蚀和老化条件下,橡胶片硬度、定伸应力、拉伸强度有所增大,拉断伸长率有所减少。

(2) 分析时间对冻融、海蚀和老化条件下橡胶片的力学性能的影响,可以直观地判断出无论冻融、海蚀和老化条件,时间对橡胶片力学性能的影响均趋于平缓。

(3)在海蚀、老化和冻融条件下,温度对橡胶片力学性能的影响较大;水份对橡胶片力学性能的影响次之。并且,橡胶片对高温的敏感性比对水的敏感性更强。

(4)考察时间、温度和水分对橡胶片力学性能的影响,得出温度对橡胶片力学性能劣化影响显著,水分对橡胶片力学性能劣化影响次之,时间对橡胶片力学性能劣化影响甚微。