成品油批次输送跟踪系统的设计与实现

2021-05-26左志恒蔡其星冯雷涛

左志恒,蔡其星,汪 涛,冯雷涛,姚 杰

(1.中国石化销售股份有限公司华南分公司,广州511400;2.中控技术(西安)有限公司,西安710075)

随着我国社会经济的快速稳步发展,在成品油运输技术方面也不断成熟,管道输送已成为成品油输送的主要方式。管道输送不同于铁路、公交罐装输送方式,为达到输送能力最大化,一般采用批次输送的策略,即多种油品按批次先后顺序通过管道输送到达目的地。管道运输相较于其它运输方式有着低成本、高效率、易于优化物流管理、降低运输损耗和风险等明显优势,目前已被世界各国广泛采用。

管道输送过程中多种成品油在同一管道顺序输送,相邻的油品会产生混油段,导致管道中原有的各个批次界面位置发生变化,而成品油的温度、密度、粘度、管道压力等因素也会影响混油段。混油会导致油品质量下降,增加油品安全风险,严重的话会导致经济损失。但是在管道批次输送过程中,混油界面是无法避免的,能否准确跟踪成品油管道中各批次油面所处位置,对油品批次进行精确切割并下载分输,最大化减少混油界面长度,是指导管道正常运行的关键[1]。

批次输送跟踪传统方法一般采用人工计算方式,这种方法有时效性差、准确度低、效率低等问题。采用计算机信息化手段实现油头位置自动计算,批次输送精确跟踪,是实现油品输送精细化管理,提升输送效率的必然手段,因此,油品批次输送跟踪系统应运而生。

1 油品批次输送自动化跟踪

随着自动化技术的成熟,SCADA 系统已成为长输管线的综合监控系统,协助工程师完成日常管道运行的调度、管控、监控等一系列工作。SCADA 系统实现了管道运行数据实时自动采集,为油品批次输送跟踪系统提供实时数据,实现批次输送自动化跟踪具备了数据基础。油品批次输送自动化跟踪系统能够在批次输送过程中实时获取批次启输时间、批次输送量、流速,各站点温度、压力、下载量等一系列因素,实时准确计算管道中各个批次的具体位置及运行状况,实时计算批次到站时间和距离,以图形化方式在电脑屏幕中动态展示,并且生成油头报警[2],及时提醒操作人员对批次进行分割下载或分输操作,有效提高生产效率,提高工艺切换速度与准确性,减少意外的混油产生,避免不必要的经济损失。

2 油品批次输送跟踪系统

为实现油品批次输送自动化跟踪,油品批次输送跟踪系统应运而生。本系统与SCADA 系统存在互联互通的关系,从SCADA 系统获取实时数据,同时将计算结果反馈给SCADA 系统,生成批次到站报警和日志等,油品批次输送跟踪系统配套成熟的SCADA 系统,是数字化管道整体解决方案的重要组成部分。

油品批次输送跟踪系统功能包含批次输送自动计算、批次油头位置跟踪、批次到站报警、清管球跟踪等关键功能,其实现方式如下所述。

2.1 管道建模

成品油管道系统是一个比较复杂的系统,整个管网包含多个站点,站点与站点之间通过管段连接,一般呈网状结构,每一个站点又包含流量计、密度计,管段上有相应阀门。油品批次传输过程中温度、压力等因素都会影响其变化。因此,在批次输送跟踪系统运行之前,必须根据实际情况对管网进行建模,建模的目的是对整个管网系统进行虚拟化表述,明确管网系统边界范围。在管线建模过程中,将管网中站点、管段、阀门、流量计、密度计、批次、油品等抽象为一个对象[3],而管线对象也会包含其它对象,每一个对象的变化影响着其它对象的变化,将管网系统抽象为对象之间的相互作用,管道模型中相关的对象及属性如下所述:

阀门属性:开到位状态、关到位状态。

流量计属性:质量瞬时流量、质量累积流量、标况体积瞬时流量、标况体积累积流量、工况体积瞬时流量、工况体积累积流量、工况密度、标况密度、温度、压力。

密度计属性:标况密度、工况密度、温度、密度计距站点距离、是否开启自动修正、密度计修正距离、密度计修正密度误差范围。

油品属性:油品编号、温度、标况密度、工况密度、运动粘度。

批次属性:油品、编号、启输时间、油头位置、油尾位置、批次管容工况体积、管容标况体积、管容质量、油头到达下一站点距离、油头到达下一站点预到站时间、批次产生报警、批次消失报警、油头预到站报警、油头到站报警。

站点属性:站点编号、站点类型(外输站、下载站、阀室)、里程、高程、进站流量计、出站流量计、进站压力、出站压力、进站温度、出站温度、站内密度计、外输油品。

管段属性:管段编号、上游站点、下游站点、管段长度、体积、壁厚、最大承受压力、管段状态、管段内批次。

管线属性:站点、管段。

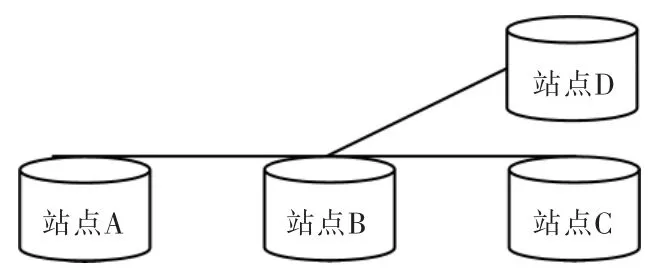

管道模型效果如图1所示。

图1 管道模型Fig.1 Pipeline model

2.2 管网组态

通过建模完成整个管网对象的抽象化表述,接着需将管道模型中各个管网对象进行有机组合,形成与实际管道一致的配置。根据管段长度,站点与站点之间的前后链接关系进行管网组态,即可绘制出真实管网信息图,根据需要配置监控的具体管线、管段、站点,管道组态效果如图2所示。

图2 管网组态效果Fig.2 Pipeline configuration effect

2.3 数据采集及批次计算

油品输送批次跟踪系统运行时,从SCADA 获取实时数据,并进行每秒计算得出批次油头输送的位置。从SCADA 获取的数据包括管网站点流量、密度、阀门状态,站点流速、压力、温度,油品温度、密度、体积变化量、启输时间、下载量等,批次输送跟踪系统将计算结果返回给SCADA 软件,再由SCADA 软件做批次输送跟踪进行可视化展示。在实际管网线路中,站点与站点会出现无分支结构、多分支结构,对于不同线路计算模式有所差异,整体采用在管段平均油温下进入管段的油品体积变化量等于流出管段的油品体积变化量[4]。

(1)dtVavg:管段平均温度下体积变化量,如dt-Vavg_AB,管段AB 平均温度下体积变化量。

(2)dtVBin:管段入口标况体积变化量,如dtVBin_AB,管段AB 入口标况体积变化量。

(3)dtVBout:管段出口标况体积变化量,如dtVBout_AB,管段AB 出口标况体积变化量。

(4)Tavg=T1/3+T2×2/3:Tavg 为平均温度;T1 为起点温度;T2 为终点温度。

(5)dtV:站点下载标况体积变化量,如dtV_B,站点B 下载标况体积变化量。

(6)dtVout:站点外输标况体积变化量,如dtVout_A,站点A 外输标况体积变化量。

(7)VB2T():标况温度下体积转为工况温度下体积,如VB2T(dtVBout_BC,Tavg_BC,e_C),管段BC 出口标况体积在管段BC 平均油温及站点C 标况油品密度下的工况体积。

(8)VT2B():工况体积转为标况体积,如VT2B(dtVavg_BC,Tavg_BC,e_B),管段BC 平均体积变化量在管段BC 平均油温及站点B 标况油品密度下的标况体积。

(9)e:站点标况油品密度,如e_C,站点C 的标况油品密度。

2.3.1 无分支管线结构

无分支管线结构如图3所示。

图3 无分支管线结构Fig.3 No branch pipeline structure

假设站点A 为外输站,站点B 和站点C 为下载站,则有如下计算公式:

①dtVBout_BC=dtV_C

②dtVavg_BC=VB2T(dtVBout_BC,Tavg_BC,e_C)

③dtVBin_BC=VT2B(dtVavg_BC,Tavg_BC,e_B)

④dtVBout_AB=dtV_B+dtVBin_BC

⑤dtVavg_AB=VB2T(dtVBout_AB,Tavg_AB,e_B)

⑥dtVBin_AB=VT2B(dtVavg_AB,Tavg_AB,e_A)

⑦dtV_A=dtVBin_AB

2.3.2 分支管线结构

分支管线结构如图4所示。

图4 分支管线结构Fig.4 Branch pipeline structure

假设站点A 为外输站,站点B、站点C、站点D为下载站,则有如下计算公式:

①dtVBout_BC=dtV_C

②dtVavg_BC=VB2T(dtVBout_BC,Tavg_BC,e_C)

③dtVBin_BC=VT2B(dtVavg_BC,Tavg_BC,e_B)

④dtVBout_BD=dtV_D

⑤dtVavg_BD=VB2T(dtVBout_BD,Tavg_BD,e_D)

⑥dtVBin_BD=VT2B(dtVavg_BD,Tavg_BD,e_B)

⑦dtVBout_AB=dtV_B+dtVBin_BC+dtVBin_BD

⑧dtVavg_AB=VB2T(dtVBout_AB,Tavg_AB,e_B)

⑨dtVBin_AB=VT2B(dtVavg_AB,Tavg_AB,e_A)

⑩dtV_A=dtVBin_AB

2.4 批次输送跟踪图形化展示

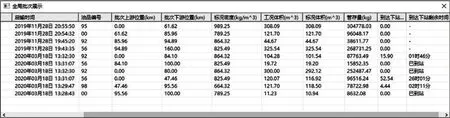

通过批次管理软件计算服务,将计算结果传送到SCADA,由SCADA 将管道中各个批次的具体位置以图形方式动态展示。展示数据包括管线中各个管段批次编号、批次头尾位置、批次启输时间、批次管容质量、批次工况密度、批次工况体积、批次预到站时间、批次预到达下一站点时间等,便于管道调度人员了解每个批次的运行状况,根据计算结果进行油品输送调度,跟踪过程图形展示如图5所示,详细数据如图6所示。

图5 批次输送跟踪Fig.5 Batch delivery tracking

图6 批次输送跟踪实时数据Fig.6 Real-time data of batch transportation tracking

2.5 批次输送跟踪修正

在实际应用中,成品油需要在长输管道中长期运行,温度、压力、油品运动粘度等外在及内在因素都会对批次的运行情况产生影响,在油品输送过程中能够根据密度误差做批次位置自动修正,使其更符合真实情况[5]。当管网中新添加站点或进行必要维护工作后,需要人为进行当前管段的批次属性调整,包括批次油头位置、批次密度、批次油品等属性。批次自动修正及手动修正使批次在运行过程中更加贴近实际的运行情况,手动修正功能如图7所示。

图7 手动修正Fig.7 Manual correction

批次自动修正方法,在管段中部署密度计,批次计算时,实时计算密度计所处位置的油品密度E_cur,当前批次的前一个批次油品密度E_per,当前批次的下一个批次油品密度E_next 与密度计实际测量结果E 比较,设密度误差范围为e,密度计校正距离M。

e.对当前管线的批次修正只自动修正一次。

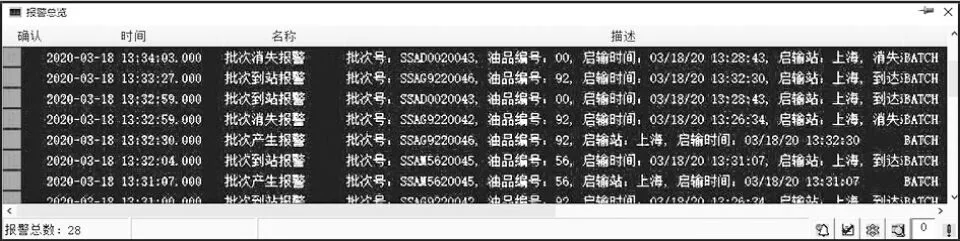

2.6 批次到站报警

批次到站报警是指批次输送跟踪系统自动计算油品批次输送的进度,跟踪批次油头位置,当油头快到达当前站场时,本站场就会产生相应的报警,以提示操作人员及时接收油品批次。批次输送跟踪系统报警包括批次产生、批次消失、批次预到站、批次到站、站点异常等信息,同时将报警信息推送到SCADA 系统,便于操作人员及时收到查看[6]。当批次预到达站点时,需要开关相应泵阀,进行流程切换,提前做准备工作,提高生产安全性及效率,同时提高了工艺切换速度与准确性,减少混油量,提高了油品质量,批次到站报警效果如图8所示。

图8 批次产生、消失、到站报警Fig.8 Batch deneration,disappearance and arrival alarm

2.7 清管球跟踪

在长输管线的施工营运过程中,管道内会残存有各种杂质、施工废弃物、积液、结垢,如果不及时清理,会造成过滤系统和管线阀门的损毁,导致管线运力下降,甚至发生安全风险,因此管线清理是日常工作。清管球在管道中运行的位置和速度,也可通过批次跟踪系统进行实时跟踪,上游站点进行发球,下游站点进行收球,批次跟踪系统界面可以实时跟踪当前清管球位置。

3 结语

本文设计实现的油品批次输送跟踪系统,能够支持多分支、环状复杂管网线路;支持站点的正向传输、反向传输;支持批次跟踪、在线实时报警、批次的自动及手动修改、清管球跟踪等功能,经过实践应用证明,本系统能够比较准确地实时计算油头移动位置,并准确地计算出到站预警,及时提示调度人员进行油品分输操作,提高了油品输送效率,有效减少混油产生。