井下冲击钻井工具模拟试验装置研制

2021-05-26车继勇谯正武李明娜

车继勇,谯正武,李明娜

(上海蓝滨石化设备有限责任公司,上海 201518)

目前,国内油气田大多处于勘探开发中后期,开采难度大、成本高,需要采用新技术、新工艺来提高效率,降低成本。工程实践表明,使用轴向冲击钻井工具、扭转冲击钻井工具,可以提高深部难钻地层的机械钻速,延长钻头的使用寿命[1-3]。近几年,冲击钻井工具的研究成为热点之一,出现由液力驱动或机械驱动的多种轴向冲击、扭转冲击、复合冲击钻井工具[4-6]。钻井工具在几千米深井中处于高压、高温的恶劣工作环境,出现故障时无法在井内维修,难以分析和确定故障原因,只能从井中起出,不仅降低生产效率,还增加油田的开发成本。因此,开展钻井工具研究,提高其可靠性和钻进效率至关重要。在井下工具的研发过程中,通过地面模拟试验装置进行试验、测试,为其结构改进、优化技术参数及选择最佳施工工艺参数提供了可靠的技术支撑。

前人对轴向冲击、扭转冲击条件下PDC钻头的破岩效率,近钻头扭转冲击器破岩机理及应用已做过许多研究[7-13]。但是,对复合冲击条件下的冲击加速度、冲击频率、冲击力等参数变化对钻头破碎不同种类岩石的效果研究较少。开发先进、高效的井下冲击工具产品,需要有前沿可靠的试验测试手段配合[14]。为此,研制了井下冲击钻井工具模拟装置,连接到多功能试验机的水龙头中心管上,下端连接钻杆及钻头。配套清水循环系统、模拟井筒、测控系统,组成了井下冲击钻井工具模拟试验系统。采用该试验系统进行岩样钻进试验,可以做3方面的研究:①加装冲击工具后钻头对岩石的破碎机理;②冲击参数的变化对钻头钻进效率的影响;③研究钻头钻进时产生的扭冲力矩和附加冲击钻压对不同岩石破坏规律。以期为新型井下冲击工具优化设计、优化钻井工艺参数提供可靠试验数据。本文介绍了井下冲击钻井工具模拟试验系统组成及主要技术参数。重点分析了轴向冲击钻井工具模拟装置、扭转冲击钻井工具模拟装置的结构、工作原理。

1 冲击钻井工具模拟试验装置的基本原理

PDC钻头在冲击载荷的作用下破碎岩石,钻头与岩石接触面处的转矩与钻压同时作用于切削齿,有助于提高钻头破岩的效率。钻头的运动由钻压、转矩、钻速及转速等因素确定[15-16]。冲击工具的振动频率、振动幅值、冲击力等对破岩效率有影响。根据冲击工具的类型,其施加的载荷有轴向冲击载荷、扭转冲击载荷、复合冲击载荷。试验的目的就是要研究这些参数的影响规律。试验装置的基本原理:采用1台钻采工具多功能试验机(相当于1台小型液压顶部驱动装置),在动力水龙头的中心管上加装液压轴向冲击模拟装置和扭转冲击模拟装置,分别模拟轴向冲击钻井工具和扭转冲击钻井工具。通过钻杆把冲击装置产生的冲击钻压和附加冲击转矩施加到钻头上,增加钻头的破岩能量。该装置可以单独施加轴向冲击载荷、扭转冲击载荷,分别模拟轴向冲击工具和扭冲工具工作状况,也可同时施加轴向冲击载荷和扭转冲击载荷(即复合冲击),使钻头获得持续稳定的冲击力。测试相关参数,分析冲击参数变化对机械钻速的影响。

2 试验系统结构组成及技术参数

井下冲击钻井工具模拟试验系统组成如图1所示。

多功能试验机可为模拟试验井中的钻头施加钻压和旋转转矩。介质循环系统通过地面供液泵及供液管汇为试验工具提供高压循环试验液(清水)。冲击工具模拟装置主要由扭转冲击模拟装置和轴向冲击模拟装置2个模块组成,可分别安装在多功能试验机水龙头中心管上,模拟轴向冲击工具或扭转冲击工具工况。也可将轴向冲击和扭转冲击装置同时安装在动力水龙头中心管上,如图1中放大图所示,上部为轴向冲击模拟装置,下部为扭转冲击模拟装置,即可模拟复合冲击工具的工况。冲击工具模拟装置通过接头与钻杆连接,钻杆下部连接钻头,形成一套完整的试验系统,整体下入模拟井,对井内岩样进行钻进试验。

试验系统的主要技术参数如表1所示。

3 关键部件结构及原理

3.1 轴向冲击工具模拟装置

图2为轴向冲击工具模拟装置结构。利用轴向冲击装置模拟井下轴向冲击工具。该装置通过液缸承载架与多功能试验机加载横梁相连接。装置上2个并联安装的伺服液缸同步冲击连接在试验机水龙头中心管上的承载盘,冲击力通过动力水龙头中心管和钻杆传递到钻头上,模拟井下轴向冲击钻井工具的工作状态。伺服冲击缸活塞杆上安装高精度位移传感器、高频响载荷传感器,通过数据采集模块采集传感器输出信号。测控系统输出控制信号,对冲击频率和幅值进行调节,完成不同参数的冲击模拟试验。

1—双向水龙头;2—冲击工具模拟装置;3—钻杆;4—井筒;5—PDC钻头;6—岩样;7—过滤器;8—水池;9—供液泵;10—主加载液缸;11—多功能试验机加载装置。

表1 井下冲击钻井工具模拟试验系统的技术参数

1—多功能试验机横梁;2—水龙头中心管;3—液缸承载架;4—冲击液缸;5—承载盘。

3.2 扭转冲击工具模拟装置

图3为扭转冲击工具模拟装置的结构。该装置模拟井下扭转冲击钻井工具的工况。电缸底座通过中心管接头与试验机上的水龙头中心管连接,下端连接钻杆及钻头。4只电动缸固定在电缸底座上,对角安装的2只电动缸同步交替冲击承载盘。电动缸活塞头部安装冲击力传感器,利用控制器调节冲击频率、冲击力,地面测控台通过测控系统可准确控制和精确测量冲击加速度、冲击力和冲击频率。

1—试验机横梁;2—水龙头中心管;3—电动缸;4—电缸底座;5—承载盘;6—中心管接头;7—孔式电刷滑环。

4 液压及测控系统简介

液压系统主要功能是为多功能试验机加载装置及轴向冲击工具模拟装置上的液压执行元件提供动力。

4.1 钻头钻压控制原理

多功能试验机的2支主加载液缸可以给双向水龙头中心管加载0~1 000 kN的压力,此施加的载荷就是钻头的钻压。主加载液缸由电液伺服比例阀控制,其活塞杆下端装有拉压力传感器,通过电液伺服比例阀+拉压力传感器等实现主液缸加载的闭环自动控制。液压站由变频电机、柱塞泵、调压阀等组成,采用专用油冷机进行冷却。该液压站具备过压、欠压报警功能,并采取相应保护措施。主液缸控制液压原理如图4所示。

测控部分通过西门子200型PLC(可编程控制器)的模拟采集模块,连续采集拉压力传感器信号。PLC程序(PID)控制电液伺服比例阀的开口,载荷达到设定值,阀芯到中位,主液缸达到设定载荷要求值。

通过液晶显示屏设定需要的钻压值,满足钻头钻压0~1 000 kN控制要求,控制精度可达到±1 kN。试验中测量信号均通过主控计算机存储、显示和输出。试验结束可以调取历史数据,编制试验表格,绘制试验数据曲线,出具试验报告。

图4 主液缸液压控制原理(钻压)

4.2 钻头转速调节控制原理

双向水龙头中心管的转速就是试验钻头的转速。试验主机液压系统中有2台比例变量泵,这2台泵为双向水龙头中心管的1台液压马达供液,控制液压马达的流量,即可控制双向水龙头中心管的转速,即,控制试验钻头的转速。

液马达输出轴上装有1台转矩转速传感器,可测量液压马达输出轴的转速和转矩,反馈控制2台比例变量泵的排量,达到控制双向水龙头中心管转速的目的。由于比例变量泵的流量调节精度较低,造成液压马达输出轴转速控制精度低,为±5%。可以加伺服比例阀,提高液压马达输出轴转速的控制精度,达到±2%。通过PLC(可编程控制器)采集模块采集转矩转速传感器的转速信号,PLC程序控制伺服比例阀开口,形成闭环PID控制,达到准确控制钻头转速的要求。转速控制原理如图5。

图5 钻头转速控制原理

4.3 轴向冲击模拟试验装置控制原理

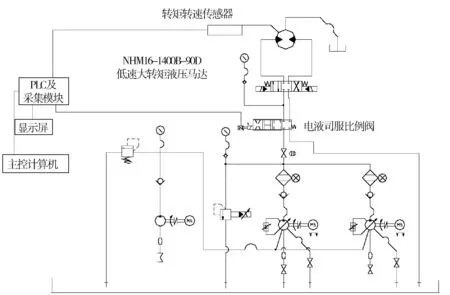

利用液压伺服同步激振系统形成同步激振冲击,2只非标伺服冲击缸单缸冲击力为25 kN。选用PCI-6221型多功能数据采集卡对传感器输出信号、频率、幅值等进行采集,同时输出控制信号对频率、幅值进行调节。保证冲击频率在17~34 Hz可控、可测。高频响载荷传感器配合高精度MOG伺服阀,精确控制液压系统的压力,达到PID精确控制,使冲击力可控、可测。自制信号调理板,主要是对传感器信号进行放大处理,供DAQ采集。冲击缸的位移信号进入MOG伺服放大器,精确控制MOG伺服阀。测控系统PID闭环精确控制,使2只双作用伺服冲击缸同步工作。轴向冲击模拟试验装置的液压原理简图如图6所示。

5 试验验证

试验系统安装完成后,分别进行了轴向冲击模拟试验装置和扭转冲击模拟试验装置2项试验。试验步骤为:①按照试验流程开关好阀门,启动自吸泵、泥浆泵,设定电机频率10 Hz、流量为16 L/s;②动力水龙头中心管连接冲击模拟试验装置和钻杆带动钻头开始钻进;③钻进过程中开启轴向冲击模拟装置或扭转冲击模拟装置,设定试验参数;④读取钻压、扭矩、流量、冲击力、附加冲击钻压、冲击位移、冲击幅值等参数。记录试验数据,钻完后检查钻头、岩样如图7所示,试验参数如表2所示。通过对砂岩试样进行实钻试验,附加轴向冲击模拟装置,验证试验系统的功能及可靠性。

图6 轴向冲击模拟试验装置液压原理

表2 冲击工具模拟装置岩样钻进试验参数

a 钻头

研究发现,试验钻进过程中加装冲击工具后,稳定、高频的扭冲力矩和附加冲击钻压均匀的传递到PDC钻头,使钻头不需要等待积蓄足够的扭力能量就可以切削地层,有效提高机械钻速。测试验证了冲击试验装置各个部分的功能能够满足设计技术参数要求,可达到为井下冲击工具新产品研发进行优化设计、钻井工艺的验证和功能性提供可靠试验数据。冲击试验装置设计结构新颖且合理紧凑,能很好地模拟轴向冲击、扭转冲击及复合冲击钻井工具的工作特性和参数变化,满足石油钻井冲击工具模拟试验的需要。

6 结论

1)研制了一种具有轴向冲击和扭转冲击功能的井下冲击钻井工具模拟试验装置。为井下冲击工具工作参数的变化对钻头的破岩效率影响提供中间试验平台,利用钻头在岩样试验井中钻进岩石,研究加装冲击装置后钻头对岩石的破碎机理。

2)介绍了试验装置的结构组成、工作原理、技术参数、工艺流程及试验验证情况。为研究钻具加装冲击工具后产生的冲击力、扭冲力矩、钻压、钻头转速等参数对破岩效率的影响提供试验平台。为今后新型井下扭转冲击钻井工具优化设计、钻头结构优化设计以及钻井工艺参数优选提供技术支撑。

3)该井下冲击钻井工具模拟试验装置已取得2项实用新型专利。