海洋钻井隔水管疲劳试验设计及评价标准

2021-05-26刘宏亮侯晓东雷广进

刘宏亮,侯晓东,雷广进

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

海洋油气资源的开发给石油钻井装备制造业带来了发展机遇,也带来技术上的挑战。海洋钻井隔水管作为海洋深水油气勘探开发的一个重要装备单元,是连接海底井口与钻井船的重要部件,其主要功能是提供井口防喷器与钻井船之间钻井液往返的通道,支撑辅助管线,引导钻具,下放与撤回井口防喷器组。钻井隔水管是整个海洋钻井装备中重要而又薄弱的环节,一旦失效,危害重大[1-2]。焊缝疲劳开裂是常见的失效形式,海洋钻井隔水管全尺寸疲劳试验是验证和检验其疲劳性能的唯一方式,因而海洋钻井隔水管疲劳试验具有重要意义。宝鸡石油机械有限责任公司(以下简称宝石机械公司)自2007年率先在国内开展海洋钻井隔水管和系统研发,通过承担国家863计划项目“深水钻井隔水管系统技术研究”(2008AA09A106)、“深水钻井隔水管系统工程化研制”(2013AA09A222)、工信部科研项目“海洋钻井平台用深海隔水管系统研究及关键部件研制”(装[2014]162),在海洋钻井隔水管和系统研发及制造工艺、工艺装备技术研究、试验方法及试验装备研究等方面取得实质性进展,是国内唯一获得API SPEC 16F证书的企业。2015年以来,宝石机械公司已完成勘探3号平台[3]、南海8号平台、南海6号平台、勘探4号平台及亚马逊平台等的海洋钻井隔水管单根和伸缩节的大修及更新,为我国海洋油气资源的勘探开发做出了贡献。

1 试验方法

1.1 API SPEC 16R试验要求

海洋钻井隔水管的核心制造和试验技术被西方少数国家垄断。API SPEC 16R[4]《Specification for Marine Drilling Riser Couplings》在附录B(规范性附录)可供选择的鉴定试验,B.1循环载荷试验一节,寥寥数十字,仅提出“为了模拟在使用中的载荷波动,可以施加张力和循环弯曲载荷(以及内压),代表选择的载荷条件。可以进行持续的试验,与预测的疲劳寿命作比较”,出于核心技术保密而过于简化,无实际可操作性和指导性。

1.2 疲劳试验方法简介

国外对海洋深水钻井隔水管的疲劳性能研究、疲劳试验方法研究较早,且做了大量相关实践研究[5-9]。由于国内海洋钻井隔水管研究起步较晚,隔水管疲劳试验研究较少。刘全秀[10]对海洋油气立管疲劳试验方法进行了阐述。隔水管疲劳试验方法分为轴向拉伸疲劳试验法和弯曲疲劳试验法。轴向拉伸疲劳试验法主要用于立管材料小尺寸试样疲劳试验,验证材料疲劳性能。弯曲试验法主要包括四点弯曲疲劳试验法、旋转弯曲疲劳试验法和共振弯曲疲劳试验法,主要用于全尺寸立管的结构疲劳试验,因而更具有实践意义。四点弯曲疲劳试验法也常用于立管材料小尺寸试样疲劳试验[11],用于立管全尺寸试样疲劳试验效率较低[7]。中石油集团工程技术研究院海洋工程重点试验室拥有一台全尺寸四点弯曲疲劳试验机,采用液缸作动器加载,加载频率0.01~5 Hz,对于1个样品需进行上百万次甚至千万次的疲劳试验而言,试验周期由几天到数月不等,试验时间太长。另外,采用四点弯曲疲劳试验法,在试验时试件不动,加载一般在上下方向,最大周期应力循环点处于立管截面12点和6点位置,因而试验失效部位不一定是样品最薄弱部位,造成试验结果偏于乐观。中石油集团石油管工程技术研究院建造了旋转弯曲疲劳试验装置,通过施加弯曲载荷及扭转载荷,一般用于模拟钻杆或套管钻进过程,检测、评价油井管的旋转、弯曲抗疲劳破坏性能。在一端旋转弯曲试验机,试样必须传送转矩以克服轴承中的摩擦力,因而试样中的应力并不是纯单向的,导致试验结果偏于保守[12]。试验频率通常在15~120 Hz(对应的转速为900~7 200 r/min),试验过程中应避免试样振动。海洋钻井隔水管主管体一般为直缝埋弧焊管,由于管体存在椭圆度和焊缝余高,旋转振动较大,不适宜采用旋转弯曲疲劳试验方法。目前,美国、英国、挪威等国外科研机构普遍采用共振弯曲疲劳试验法,该方法具有加载频率快,节省试验时间,试验截面任意方位点都经历最大周期应力循环,试验结果相对准确,因而,共振弯曲疲劳试验法已成为标准的立管全尺寸疲劳试验方法。2014年,国家油气钻井装备工程技术研究中心试验室研制成功国内首台海洋立管全尺寸共振弯曲疲劳试验装置[13],为开展海洋立管全尺寸疲劳试验研究奠定了基础,依托该试验装置已取得一些研究成果。侯晓东[14]对共振式疲劳试验方法的实际应用进行了探索,阐述了共振式疲劳试验方法在具体产品试验中的应用。王耀锋[15]研究与试验结果表明,海洋立管疲劳理论计算值、有限元解和试验检测值基本一致。

2 疲劳设计和评价标准

目前,海洋钻井隔水管的疲劳设计和评估还没有专用标准,在用的国内外标准有BS 7608[16]、DNVGL-RP-C203[17]、DNVGL-RP-F204[18]、SY/T 10049[19]和GB/T 33508[20]。由于SY/T 10049是等同采用DNV RP-C203的2001版,GB/T 33508等同采用DNVGL-RP-F204的2010版,DNVGL-RP-F204注重理论公式分析,实际应用较少,所以,BS 7608和DNV-RP-C203是国内外试验专业机构用于海洋钻井隔水管疲劳设计和评估的2个主要标准。这2个标准均根据产品结构型式、材料类型、焊缝型式、焊接要求、特殊处理要求对焊缝节点细节进行了分类,并提供了相对应的S-N设计曲线,可以作为海洋钻井隔水管疲劳寿命设计选择和评价的依据。

3 S-N曲线选取

3.1 焊缝细节分类

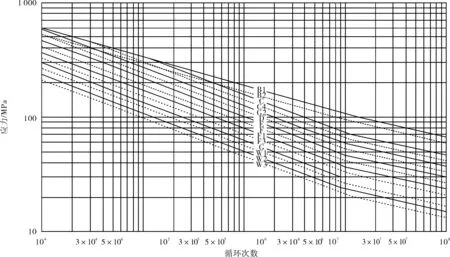

海洋钻井隔水管主管体一般使用直缝埋弧焊钢管,钢管纵缝采用双面自动焊,经多种NDT方法严格检测,因而钢管自身纵缝S-N疲劳曲线高于隔水管环焊缝。本文不讨论隔水管钢管自身纵焊缝,仅涉及隔水管制造过程的对接环焊缝。海洋钻井隔水管产品结构型式和主管体常用的管径规格为ø533.4 mm,决定了主管体管-管和管-接头环焊缝一般只能采用单面焊双面成型焊接工艺。主管体具有2条管-法兰环焊缝,至少1条管-管环焊缝,由于隔水管主管体管-管对接环焊缝距离两端接头端口较远,管体内部焊根不易采取特殊处理措施以改善立管疲劳寿命,考虑立管疲劳曲线一致性,所以管-管对接采用的环焊缝细节分类对应的S-N曲线就是隔水管疲劳的S-N曲线。BS 7608和DNV-RP-C203标准中钢管横向对接焊缝细节分类和对应S-N曲线如表1。从表1可以看出,这2个标准均根据焊接工艺和制造要求对钢管横向对接焊缝节点进行了详细分类,形成从高到低不同类别。这2个标准中,节点制造要求不完全相同,即使要求相近,分类代号也不同,每个类别的节点都有其对应的S-N曲线。由于隔水管主管体管径规格和结构尺寸特殊性,可选择的焊接工艺和改进措施相对有限,所以并不是钢管横向对接焊缝每个细节分类都一定适用于隔水管,BS 7608标准 F2曲线和DNV-RP-C203标准F3曲线是隔水管常选取的焊缝细节分类和隔水管S-N曲线。BS 7608和DNV-RP-C203标准不同类别节点的S-N曲线如图1和图2。通过对比可以看出,BS 7608标准中C、F2曲线分别高于DNV-RP-C203标准中C1和F3曲线。

表1 BS 7608和DNV-RP-C203标准中钢管横向对接环焊缝细节分类和对应S-N曲线

图1 BS 7608设计S-N曲线

图2 DNV-RP-C203设计S-N曲线

3.2 几种S-N曲线

疲劳设计是通过疲劳试验得出的S-N曲线来进行。在恒幅载荷作用下,通过疲劳试验得出的所施加应力范围S与达到疲劳的循环次数N之间的关系如式(1)所示[16-17]:

lgN=lgC0-2σ-mlgS

(1)

式中:C0为与平均曲线S-N相关的常数;σ为N的对数下的标准偏差;m为双对数下的S-N曲线的反向斜率。

式(1)也可表达成循环次数N与各变量之间的关系式:

Ndesign=(10lgC0-2σ)S-m=(10lgC0)(10-2σ)S-m

(2)

式(2)所形成的曲线被定义为设计曲线,设计曲线是根据相关试验数据的平均值减2倍标准差绘制的曲线,因此设计曲线就具有97.6%的生存概率[17],在BS 7608和DNV-RP-C203标准中能够直接查询到相关设计曲线。

平均曲线是比设计曲线高2个标准偏差的曲线[16-17],即:

Nmean=(10lgC0)S-m

(3)

目标曲线是基于数理统计学一定置信区间的计算值,目标曲线在平均曲线之上,目标曲线的表达式如式(4)所示。

Ntarget=(10lgC0+yσ)S-m=

(10lgC0)(10yσ)S-m=Nmean(10yσ)

(4)

式中:y是在平均曲线上方的标准偏差数。

基于统计学结论,当97.5%置信区间时,y取值1.96,95%置信区间时,y取值1.645。

(5)

式中:Ntarget为目标循环次数,Nmean为基于应力范围和平均疲劳曲线的寿命次数,n为样品数量。

钻井隔水管疲劳寿命评价就是将疲劳试验结果得到的数据与目标曲线对比,实际试验结果大于目标曲线计算结果,则判定疲劳性能为合格。

4 试件设计

4.1 试件固有频率及振型设计

共振弯曲疲劳试验样件设计首先要确定试件的结构尺寸。在设计立管疲劳试件时,应综合对试件、静载室和动载室进行模态分析,利用有限元模态分析方法试算和设计隔水管疲劳试件的固有频率及振型,使试件纯弯曲模态下的弯曲共振固有频率在试验装置加载频率可达到的范围内[14]。由于加载频率和疲劳试验效率成正比,为了提高试验效率,试件纯弯曲模态固有频率不能太低,确保立管试件一阶固有频率在合理范围内(一般为15~30 Hz)。

4.2 试件结构设计

钻井隔水管疲劳性能最薄弱的环节是管体上的对接环焊缝,为了增加环焊缝疲劳试验样本数,一般在试件中间增加1个短节,使1根试件上具有两条同样的焊缝,以中截面对称布置。短节材料可以和管体或隔水管法兰接头同材质,以模拟钻井隔水管管-管或管-法兰两种不同材质类型的对接环焊缝。在1根试件上增加2~3个短节,焊缝样本数可以达到3~4,但增加了试件制造难度。考虑试件内部加水压要求,两端焊接盲板和进水封板,钻井隔水管全尺寸疲劳试验设计试件结构如图3,试件上总共布置12个应变片,同一截面4个1组,应变片环向间隔90°均布,应变计用于监测和记录试件上的实时交变应力值。

5 试验样本数的选取

隔水管疲劳试验焊缝样本数的选取要合理分析后确定。增加疲劳试验试件数量或焊缝的试验样本数,依据目标曲线计算的试验目标循环次数可有效降低,有利于隔水管疲劳性能试验结果顺利通过。

以BS 7608标准D曲线为例,σ=0.2095,lgC0=12.600 7[16]于是:

Nmean=(10lgC0)S-m=

(1012.600 7)S-m=3.988×1012(S-m)

(6)

(7)

根据式(7)计算,当试验样本数为2、3、4、5、6时,计算的目标循环次数比试验样本数为1时分别下降20.73%、28.49%、32.75%、35.50%、37.47%。但是,增加疲劳试验试件数量和试验样本数,会增加试件制造成本和试验费用。一般试件或焊缝试验样本数3~4比较经济,再增加试件或焊缝试验样本数,试验目标循环次数降低缓慢有限。试件数量取决于每个试件具有的焊缝试验样本数,如果一个试件具有3~4条试验焊缝,1个试件也可以满足试验需要。在1个试件上制造2个以上焊缝样本数,会大幅增加试件制造费用,也增大了疲劳试验过程失效的几率,试验过程中只要1条焊缝失效,试验就得停止,其它未失效焊缝样本也得不到最终试验结果。

6 改善疲劳寿命的措施

6.1 提高焊缝组对精度

海洋钻井隔水管主管体一般使用直缝埋弧焊钢管,该类钢管采用JCOE或UOE成型工艺,即使经通径处理,圆度普遍存在1~3 mm的误差,内径也存在0.5~1.5 mm的误差,这给隔水管环焊缝组对带来困难。由于隔水管环焊缝一般采用内对口单面焊双面成型工艺,组对质量非常关键。改善焊缝疲劳寿命,必须提高焊缝组对精度,严格控制内错边量在0.2 mm以内。为提高组对精度,管体加工坡口时管端内镗基准,保证管体组对内径和钝边厚度一致,内镗基准时严格控制管体有效壁厚,避免壁厚减薄过多而引起应力增大。

6.2 提高打底焊缝质量

隔水管环焊缝失效常起源于环焊缝内部焊根处的疲劳裂纹[21]。隔水管环焊缝一般采用单面焊双面成型工艺,打底焊缝是关键,背面成型的好坏决定了整条焊缝的质量。通过焊后严格的NDT检测,发现和消除焊接缺陷,铲除疲劳产生的源头,是提高焊缝疲劳寿命的有效措施之一。

6.3 改善焊缝力学性能

改善焊缝力学性能,特别是焊缝断裂韧性,可以有效减缓裂纹扩展速度,延长焊缝疲劳寿命。焊接工艺评定在满足强度、塑性、冲击功、硬度等常规力学性能外,建议增加焊缝CTOD(Crack-tip Opening Displacement)试验[22],保证裂纹尖端临界张开位移δC值不小于0.254 mm。国内在隔水管研制阶段已经对此进行了试验研究[23-24]。

6.4 消除内外焊缝余高

通过焊缝外观处理,机加工或打磨去除内外焊缝余高和咬边,使焊缝与管体母材平齐,能有效降低应力集中系数,改善环焊缝疲劳寿命。打磨是一种制造后提高疲劳寿命的有效方法,打磨还可以提高制造后及使用过程中NDT检测的可靠度。

6.5 焊趾表面TIG重熔

通过焊趾表面TIG重熔,可改善焊缝外观成型,消除咬边,使焊缝和母材圆滑过渡,降低应力集中系数,改善环焊缝疲劳寿命。由于隔水管环焊缝的焊根处开始的疲劳裂纹是最可能发生的失效模式[24],所以单纯改善焊趾的措施效果并不明显。

6.6 锤击和喷丸处理

通过在焊缝表面与焊趾过渡区用小锤锤击和小钢丸喷丸处理,可以调节焊接残余应力场,在应力集中处形成有利的表面压应力,提高焊缝疲劳寿命。锤击力度要严格限定,应避免过载压缩,锤击采用的锤尖必须足够小,以抵达焊趾处。

7 结论

1)共振弯曲疲劳试验法加载频率快,试验截面任意方位点都经历最大周期应力循环,试验结果相对准确可靠,已成为标准的立管全尺寸疲劳试验方法。

2)海洋钻井隔水管疲劳设计和评估没有专用标准,BS 7608和DNV-RP-C203标准是海洋钻井隔水管疲劳设计和评估的的主要标准。

3)BS 7608标准 F2曲线和DNV-RP-C203标准F3曲线是隔水管常选取的S-N目标疲劳曲线,前者高于后者。

4)共振弯曲疲劳试验试件设计应使试件纯弯曲模态下的弯曲共振固有频率在试验装置加载频率可达到的范围内。

5)增加疲劳试验焊缝样本数,可有效降低目标循环次数,有利于隔水管疲劳性能试验结果顺利通过。通常,试件或焊缝试验样本数取3~4比较经济。

6)改善焊缝疲劳寿命的根本措施还是要提高焊缝组对精度,提高打底焊缝质量,改善焊缝断裂韧性。焊后可采用的3种措施也能起到改善焊缝疲劳寿命的作用,但受隔水管结构和管径限制,实施困难。