集装箱吊具智能技术在自动化码头中的应用

2021-05-26

上海振华重工集团股份有限公司 上海 201314

1 设计背景

20世纪80年代中期,因人口增速放缓,集装箱码头的自动化技术在劳动力成本较高和熟练劳动力匮乏的地区被关注。随着国内多个项目的落地试运营,越来越多的码头正在着手全新自动化码头的筹备建设工作,或是现有设备的升级改造。传统集装箱吊具(以下简称吊具)的操作由人通过手和眼的协调进行,无法满足自动化作业的需求,而自动化吊具需要做到:自动对箱精准,码箱整齐;自动箱号识别提速码头管理;智能在线监测提供安全作业和高效作业保障;自动润滑减少人工介入保养;吊具的预测性维护提升管理水平。为此,文中详细介绍了吊具智能技术,可达到上述各项需求。

识别系统的集装箱检测和自动定位系统(LCS)依靠单点激光器堆叠时检测底部集装箱;箱号识别系统用于自动识别集装箱箱号,供调度系统使用。基于称重系统的算法用于检测设备承载情况,即实现集装箱的超偏载检测和重量检测,又可同步完成安全防护。自动润滑系统根据程序设定自动对各关节进行定期润滑、智能报警,减少人工干预。SMS吊具管理系统综合利用物联网、云计算及相关技术,结合先进的数据采集及分析方法,采用多学科交叉结合的形式,对吊具在线监控技术进行研究,对产品的维护周期、维护内容进行预测提醒,系统提供系列管理模板和表单供客户使用,降低吊具维护保养中的人工管理工作量,使吊具日常维护保养监管更科学和准确。

2 识别系统

在无人干涉操作的情况下,通过传感技术和AI人工智能的应用来实现自动化作业要求。相较于传统操作员操作,应用传感技术和AI人工智能可灵活精准控制,识别集装箱信息,识别集装箱的不规则变形及破损。

2.1 集装箱检测和自动定位系统

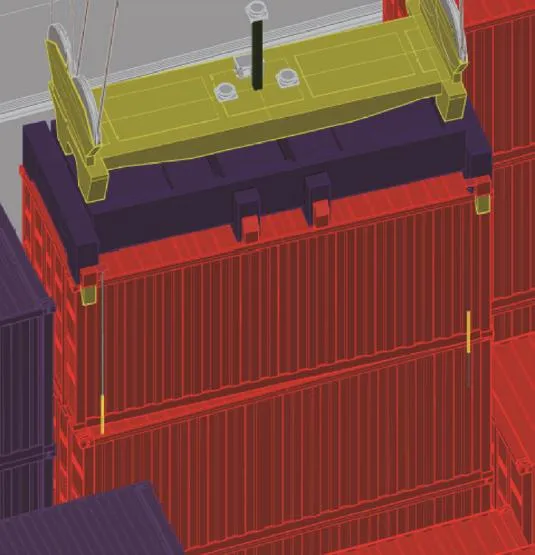

集装箱检测和自动定位系统(LCS)是基于激光传感器的一种应用,安装于吊具上的单点激光器检测下方固定范围内的物体,通过4个激光器来检测判断下方集装箱的位置。单点激光器的模拟信号可接进吊具的CAN通讯输入模块或ASI通讯输入模块(输入模块具体形式取决于吊具的通讯协议),再进主机自动化控制系统(ACCS)进行处理。在码箱时(第二层及以上放箱时)使用该系统,可精准对象作业。

单点激光器是LCS中数据采集单元,常用数量为4个和6个。轨道式起重机的大车方向误差可控,所以在吊具内侧4个锁头处安装单点激光器来收集数据,数据传输至ACCS系统进行后台运算,给出动作指令来调整小车方向的偏差,完成自动定位。轮胎式起重机的大车方向误差较大,所以安装于吊具内侧4个锁头处的单点激光器用于收集小车方向误差的数据,安装于外侧的2个单点激光器用于收集大车误差的数据,数据传输至ACCS进行后台运算,给出动作指令调整大车、小车方向的偏差,完成自动定位。

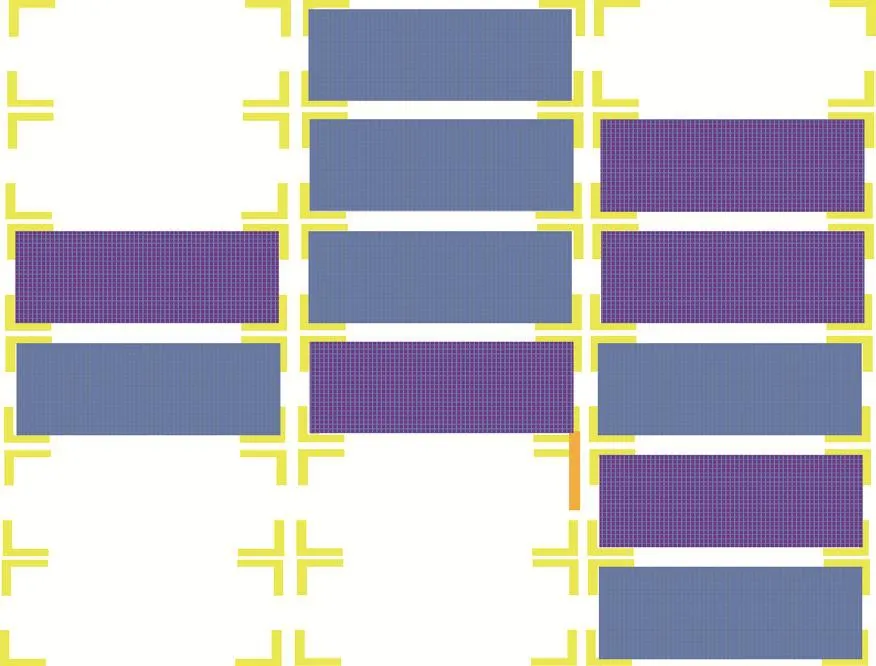

由于堆场的箱子之间存在间隙,通常大车方向为40 cm,小车方向为40 cm(见图1)。当吊具吊运集装箱进入堆箱区准备堆放时,下降一定高度进入到激光器设定有效检测区域(见图2黄色垂直区域),若检测到吊具下方有物体,说明此放箱吊具未对齐下方的箱体,通过模块将此数据传给ACCS,再由主机给出调整吊具姿态命令,已达到两集装箱对齐的状态,完成对位。

图1 堆箱示意图

图2 有效检测区域

2.2 箱号识别系统

集装箱的箱号ID用于仓储管理、转运管理、出入关管理等环节,传统模式依赖人工识别,然后输入计算机,人工操作的弊端是容易出现错误以及效率较低。箱号亟需自动识别,并直接进入码头管理系统,以适应自动化作业要求。自动化集装箱码头吊具在四角安装摄像头或摄像机,抓取集装箱顶部喷涂于钢架上的箱号,通过OCR技术识别集装箱号,为码头的集装箱管理、集装箱堆场管理、集装箱仓储搬运管理、海关集装箱管理等提供便捷,可避免人为因素导致的记录错误降低出错率。

同时,还可利用摄像头捕获的集装箱外观信息,通过模板匹配模型识别、判定集装箱的完好性。这种模板匹配模型将捕捉的信息数据与系统内原本输入的大量破损集装箱信息数据进行比对,最终判别集装箱是否完好。对于破损严重的、锁孔变形的、被认为不适合吊具安全起吊的,此时需要人工介入并干预,对集装箱进行评估,判断是否符合被安全起吊的条件。

3 集装箱称重和超载保护系统

集装箱运输质量误报或超重将导致海运危险运输甚至发生海运事故,所以国际海事组织海上安全委员会IMO批准《国际海上人命安全公约》(以下简称SOLAS)修正案(集装箱质量验证新规)于2016年7月1日起强制生效。如果不符合SOLAS规定,在装船前未能提供正确的集装箱验证总质量(VGM),集装箱将无法装船。

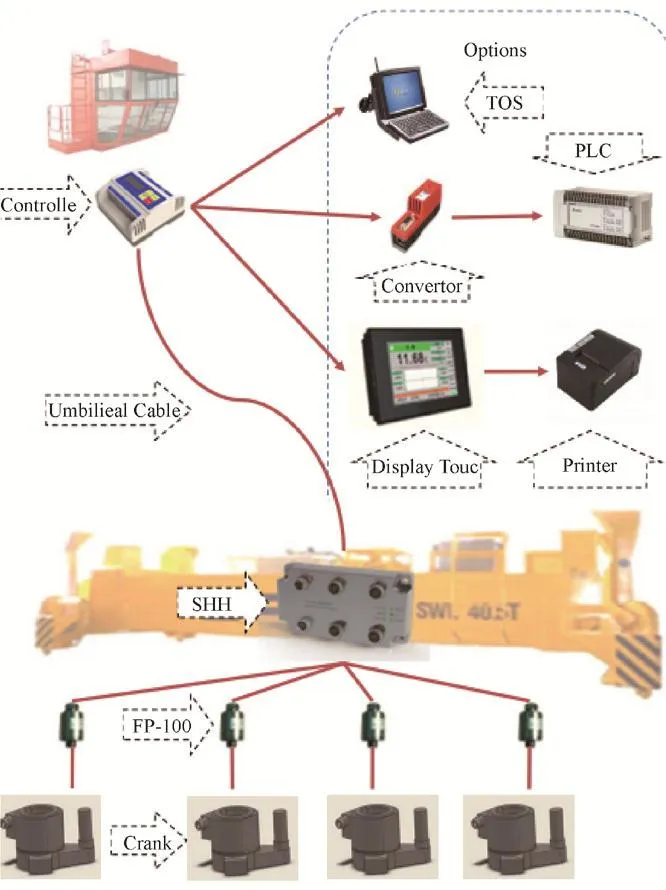

传统码头通过闸口地磅用去皮称重的方法进行集装箱称重。集装箱和集卡一起称重,进闸口时为总重,出闸口时为集卡质量,称重精度低,且由工作人员计算并记录效率较低,影响码头集卡的进出速度。吊具配置的称重系统既可解决集卡进出速度问题,又可提高集装箱称重精度,还能应用于主机的超载、偏载安全保护。如图3所示,称重系统由传感器、前端处理器、控制器、显示屏、打印机、PLC、PC端等组成。

图3 称重系统

自动化吊具上配置称重系统能解决称重精度低、效率低的问题。通过转销四角处传感器检测锁头的承载,模拟量信号经过放大器通过I/O模块进控制器,经过控制器内设置的数据模型进行计算,再将数据传至终端显示器及打印机、PC终端、起重机PLC等。 由于直接从锁头处检测承载,故称重精度比地磅要高。数据直接可进PC终端,完全不需要手动计算和记录。同时,记录的载荷及载荷偏心距传入起重机PLC,一旦监测到超载、偏载情况即停止起升动作,发出超载、偏载报警,确保安全作业,以及集装箱的安全海运。如果将称重数据接入SMS吊具管理系统,还可预测转销的寿命。

4 自动润滑系统

集装箱吊具多在海边盐雾较大环境中工作,在其工作过程中,冲击大,结构之间相对运动频繁,机构工作级别高。传统集装箱吊具的润滑方式为手动注入或涂抹润滑脂,在各机构的润滑点油嘴处、有相对摩擦的减磨块与钢结构或钢结构与钢结构的表面处。传统润滑方式主要有润滑不及时、不均匀、遗漏风险大、人工成本高等缺陷。集装箱吊具的自动化相对于传统吊具自动化作业程度高,动作的频繁程度会大大增加,在码头配置人员减少的情况下,自动润滑系统技术就可以有效解决这些问题。

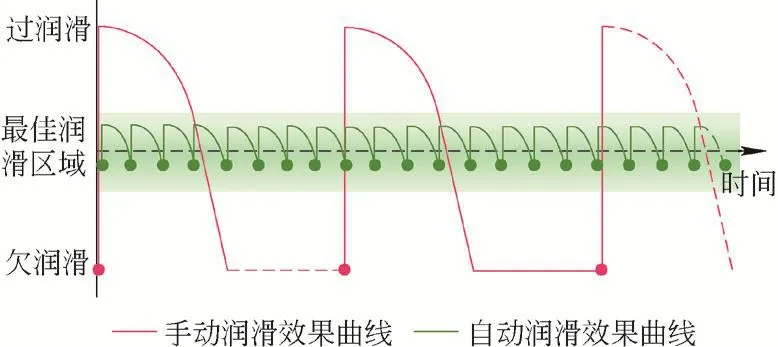

自动集中润滑系统常用的单线式润滑系统,递进式润滑系统,双线式润滑系统,采用模块化设计将所有润滑点集中在若干个分配器上。分配器通过主油路与润滑泵相连,采用程序控制润滑泵的方式,对各润滑点实行定时、定量加注润滑油脂。润滑效果好,不会导致润滑不及时,不均匀和遗漏。手动润滑和自动润滑的效果对比如图4所示。

图4 手动自动润滑的效果

5 吊具管理系统

吊具管理系统(SMS)具备信息获取、信息传递、信息处理、信息再生、信息利用等功能,与智能化工具相结合,对吊具进行精细化、智能化实时管理,监管吊具运行状况,管理吊具智能维护、故障诊断、预测性维护保养。

SMS使传统管理模式转变为以互联网为核心的现代化管理方式,主要特点有设计过程数字化、维保自动化和智能化、管理多变量优化和多目标优化、网络化并行设计和协同设计等。吊具管理系统的主要功能是实现在吊具管理、经营过程中,通过信息基础设施,在集成平台上实现信息采集(传感器及仪器仪表、阀门)、信息传输(通信)、信息处理(计算机)以及信息的综合应用等,主要研究内容为利用信息化相关知识实现对吊具故障维保的高效化管理,改变以往传统人工维保的现状;将吊具信息数字化,便于全方位进行监管;通过诊断模型来对吊具进行故障诊断,利用失效模型和寿命计算模型进行寿命预测及维保计划推测。

5.1 智能维护

吊具在集装箱起重机中占据重要地位,吊具故障时刻影响着起重机的正常使用。随着自动化集装箱吊具使用规模的扩大,为确保吊具的稳定使用,减少常见故障问题,吊具必须进行科学、高效的实时管理与维护,智能维保模式是解决问题的根本。吊具故障维修效率低的原因,主要有以下方面:

1)缺乏对信息化生产管理的重视,吊具故障信息采集、作业量、维护情况等均由人工统计来完成,存在时间和地域的限制,且管理效率不高,导致吊具在使用中出现的问题难以及时解决并减少。

2)吊具的各项参数复杂多样,复杂的数据统计难以保存与更新,增加了吊具维护管理难度,直接影响了吊具维保效率。

借助大数据、云计算等高新技术实现吊具信息化管理,通过信息化技术把数据转换为信息、知识,搭建吊具故障分析模型,对码头现场运行数据多维度、多层次的挖掘分析,并对监管的吊具部件提供预报警机制,充分发挥码头RCMS数据的二次开发利用,为客户和企业科学管理设备、决策分析提供有利依据,大大提高吊具维保效率,充分发挥信息化与工业化的深度融合,实现吊具智能维护。

5.2 故障诊断

自动化集装箱吊具功能比传统吊具多,吊具的复杂程度高,吊具的故障诊断变得更重要。为了及时知晓吊具的状态,减少维护时间,降低维保人员的技术检测门槛,吊具故障诊断功能可以改善上述问题,提高吊具的作业效率,方便用户使用。

根据吊具采集到的各种信息,组态界面可配置,数据指标可配置,采集规则可配置,转发规则可配置,大部分采用拖拽式配置能力,部分需要脚本语言做配置。通过预设的机制,例如时间检测、动作检测、寿命检测、逻辑分析等做到智能诊断,叠加工业物联网的软硬件设备,可自动发送诊断信息,可通过语音、网页、邮件、短信、APP等网络自动推送诊断内容,可查看吊具自诊断的错误日志,故障诊断模型给出故障代码及判断具体位置的传感器,执行器等设备是否发生故障。

5.3 预测性维护保养

预设关键部件的维护周期,及时提醒进行维护保养;预设部件使用寿命,及时提醒进行更换。利用SMS吊具管理系统中监测的数据,输入失效模型和寿命计算模型,能做到提前预测寿命,提前预测失效,及时推送维护与更换计划,避免过度使用造成损坏甚至安全事故。

6 结束语

随着全球自动化码头的加速建设以及全球贸易不断紧密联系,集装箱吞吐量逐年在增加。对于自动化作业配套的吊具,需要解决保证快速高效作业即快速精准定位、确保安全作业、通过维保手段确保作业设备的低故障率、高稳定性等问题。本文对自动化码头集装箱吊具应对这些问题所应用的集装箱检测和自动定位、称重系统解决集装箱VGM、起重机超载保护、自动润滑系统、SMS吊具管理系统、智能维护系统等均予以详述,这些技术在吊具上得到实际的应用,有效地解决了问题,提高了整个码头的作业效率,提高了吊具的作业效率。