基于CFX的煤矿瓦斯抽采主系统管道泄漏数值模拟

2021-05-26蔡继涛张志晶王杰峰吕伟张卫东

蔡继涛,张志晶,王杰峰,吕伟,张卫东

1.中国矿业大学(北京)应急管理与安全工程学院,北京 100083;2.山西潞安环保能源开发股份有限公司五阳煤矿,山西长治 046205

近年来,随着我国煤矿机械化水平的不断提高,煤矿开采技术得到迅速发展,煤炭资源开发由浅层向深层发展是必然趋势[1]。随着煤矿开采深度的加深和采煤强度的加强,瓦斯灾害成为煤矿安全生产面临的主要危险之一。负压瓦斯抽采管道作为一种治理煤矿瓦斯灾害和输运清洁瓦斯的有效手段,在我国得到了广泛应用。然而,由于井下环境恶劣、管道老化、人为破坏等原因,瓦斯抽采管道被腐蚀甚至破裂泄漏的现象难以避免。当瓦斯抽采管道泄漏后,由于管道内部的负压特性,巷道空气会被卷吸进入瓦斯抽采管道,不仅会造成瓦斯能源的浪费,还会在管道内瓦斯浓度降至爆炸极限范围内遇明火或管道静电火花时导致爆炸等灾难性事故。因此,了解和研究煤矿瓦斯抽采管道泄漏机理具有重要现实意义,可以为煤矿瓦斯抽采管道事故的预防及应急策略的制定提供必要的理论依据和技术支撑。

目前,针对瓦斯抽采系统的研究主要包括现场应用、理论建模等方法。为解决高瓦斯采区中瓦斯抽采和输运问题,王大军[2]采用理论分析和煤矿现场实际相结合的方法对瓦斯抽采管网布置方式、管材管径等方面进行了优化,经现场应用验证取得了较好的实用效果。刘兴亮[3]、李敏[4]分别研究了不同煤矿中所安装瓦斯抽采管网监测监控系统,将井下瓦斯抽采管网监测监控系统与现场实测数据进行对比,认为瓦斯抽采管网监测监控系统可以为瓦斯抽采效果的评价提供可靠依据。随着煤矿开采深度的加深,人工检漏效率大大降低,瓦斯抽采管道泄漏后如果不能准确高效地确定漏点位置,会进一步加大各类事故或衍生灾难发生的可能性。张丽娜和白珊[5]、焦志远等[6]采用元胞自动机方法对煤矿瓦斯抽采管网进行建模,分析瓦斯抽采管路泄漏后漏点前后端压力的变化以确定漏点位置,并通过瓦斯抽采管路实验模型验证了元胞自动机方法在漏点定位上的准确性。此外,还有学者对瓦斯解析过程和采空区内瓦斯运移特性进行研究[7-8]。当前研究主要针对集中于瓦斯流动理论分析、瓦斯抽采监测系统应用及优化和泄漏点定位[9-13]等领域,煤矿瓦斯抽采管道不同泄漏情境下的三维建模分析较少,因此有必要进一步研究。李宗翔[14]利用Ansys Fluent模拟了三维采空区瓦斯运移规律并指出采空区内瓦斯的上浮是风流移动、组分扩散和含瓦斯风流密度差综合作用的结果。程远平等[15]采用Comsol Multiphysics软件通过简化二维平面物理模型,分析了扩散、渗流和负压对瓦斯抽采的影响,并在此基础上提出了提高瓦斯资源化利用的技术措施。周福宝等[16]提出抽采安全度的定量评价指标,模拟分析具体瓦斯抽采工程中影响抽采安全度的因素,并给出了提高抽采安全度的技术措施。

由以上研究现状可看出,针对大尺度煤矿瓦斯抽采管道的直接三维建模和各物理场的全局分布研究十分有限。本文基于有限体积法模拟软件Ansys CFX对煤矿瓦斯抽采主系统管道泄漏情景进行三维数值建模计算,并对比分析了不同泄漏位置、不同泄漏强度以及不同抽采负压对抽采管道内瓦斯流动特性的影响。研究成果有助于为煤矿瓦斯抽采管道泄漏事故的优化设计和安全防控提供技术支撑。

1 瓦斯抽采主系统泄漏数值建模

模拟场景为山西五阳煤矿瓦斯抽采主系统管道,前处理利用Ansys ICEM建立瓦斯抽采管网物理模型并进行计算区域网格的离散;模型计算设置均在Ansys CFX中进行;模拟结束后使用CFD-Post对计算结果进行可视化处理。

1.1 物理模型建立

模型主要包括两种不同管径的高负压抽采管道组成的瓦斯抽采管网系统,如图1所示。物理模型详细参数见表1。

表 1 物理模型参数

1.2 计算网格划分

除去管道交接处和弯曲处,瓦斯抽采管道几何外形十分规则。物理模型网格划分采用混合网格:管道交接处和弯曲处使用几何适应性更好地四面体网格,在规则管道处使用计算效率更高的结构“O”网格。同时,由于在泄漏口附近各物理量梯度变化较大,故对泄漏口附近的网格进行了局部加密处理。根据Ansys ICEM内置的网格优化和质量检测工具,瓦斯抽采管道网格质量(1表示最好)在0.7以上和0.7以下的网格数量分别为76.83%和23.17%,使用30万和50万网格分别模拟计算抽采泵站出口速度,其相对误差为11.76%。综合考虑计算效率和计算精度的要求,选取30万的网格进行后续的研究和分析。图2为所构建计算网格的总体和局部视图。

图1 瓦斯抽采主系统Fig.1 Main gas drainage system

图2 瓦斯抽采管道计算网格Fig.2 Grid of gas drainage pipeline

1.3 湍流模型

标准k-epsilon模型作为工业流动数值模拟最常用的湍流模型,以其良好的稳定性、适中的计算效率和较为精确的计算结果被广泛应用于模拟各类流动问题。同时,该湍流模型在各类流动问题中的适用性也得到了有效的验证。例如,Wang等[17]基于Ansys Fluent软件包采用标准k-epsilon模型,模拟了综合管廊中燃气管道的泄漏扩散过程并完成了燃气管道泄漏的实验验证。

1.4 初始及边界条件设置

初始条件:在0时刻,瓦斯抽采主系统管道内为稳定瓦斯流,瓦斯含量为10%,温度为293 K。

瓦斯抽采管道进口条件:两个高压管道入口均设置为压力入口:

pinlet1=70 kPa

pinlet2=70 kPa

瓦斯抽采管道泄漏口条件:假定泄漏发生时抽采管道内压力稳定,泄漏口处设置为巷道环境压力,根据不同的工况,泄漏口直径分别为

D1=205.0 mm

D2=157.5 mm

瓦斯抽采管道出口(井上泵站)条件:根据实地测量出口压力,出风口处的边界条件设置为静压出口,根据不同的工况,瓦斯主系统抽采管道出口分别为

poutlet1=62.775 kPa

poutlet2=55.000 kPa

瓦斯抽采管道壁面:均设置为无滑移壁面边界条件。

2 模拟结果分析

2.1 泄漏数值计算模型验证

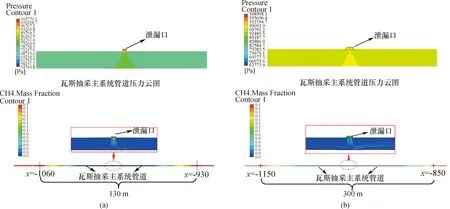

为保证所建数值模型的有效性与准确性,根据山西五阳煤矿提供的瓦斯抽采系统正常运行情况下的实地数据进行了数值模型的稳态模拟验证,模拟结果如图3所示。

图3 瓦斯抽采主系统瓦斯流动稳态模拟结果Fig.3 Steady state simulation results of gas flow in main gas drainage system

由图3(a)可知,模拟结果在出口位置(抽采泵站)的速度为15.45 m/s左右,根据山西五阳煤矿实地数据(混合流量=355 m3/min)计算,出口处的速度为18 m/s左右,模拟结果与实地数据的相对误差在14.16%左右,考虑到较大尺寸的瓦斯抽采管道场景以及抽采管道腐蚀、积水、堵塞等问题,认为本文模拟结果较为合理。

由图3(b)可知,瓦斯抽采管道内压力梯度稳定,符合负压抽采的实际情况。

2.2 泄漏强度对瓦斯流动特性的影响

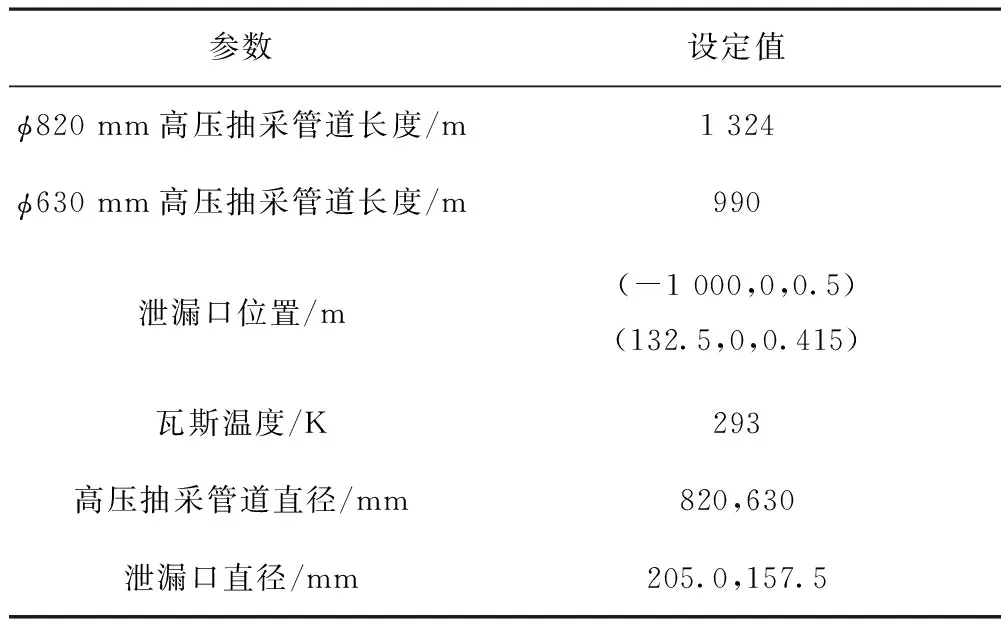

为了研究不同泄漏强度对瓦斯流动特性的影响,选取了泄漏口大小的2组工况(工况1:泄漏口为205 mm;工况2:泄漏口为410 mm)进行比较分析,2组工况的瓦斯抽采主系统泄漏云图如图4所示。

图4 瓦斯抽采主系统泄漏云图Fig.4 Leakage contour of main gas drainage system

由两组工况压力云图可以看出,工况2管道内部压力均在92 kPa以上,而工况1压力仅为80 kPa;由瓦斯浓度云图可知,工况2管道内瓦斯浓度被影响的范围要大于工况1,分别为300 m和130 m。因此,大泄漏口导致了更高的泄漏强度,对管道内瓦斯的流动产生了更大的影响。

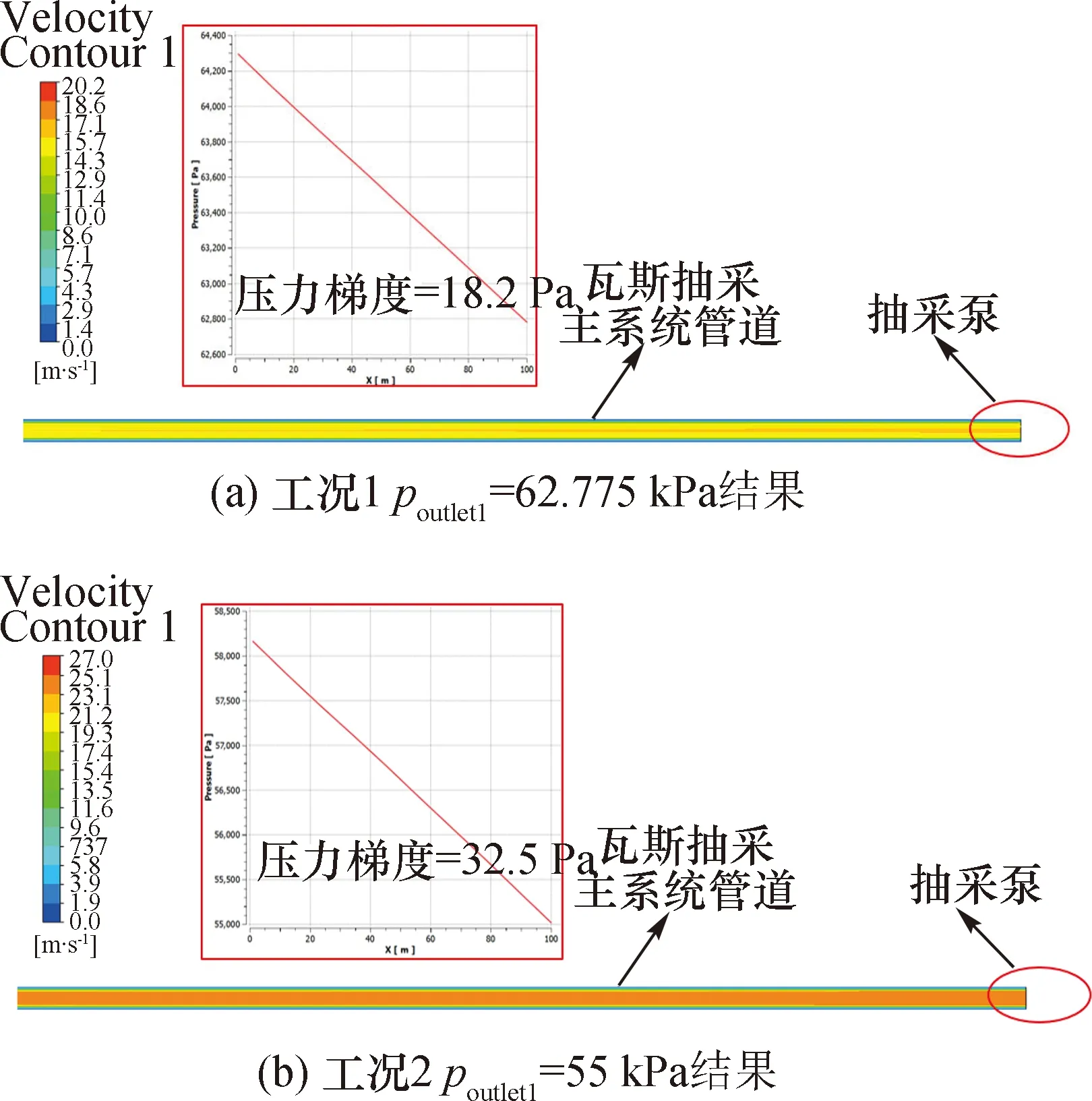

2.3 抽采泵负压对瓦斯流动特性的影响

为研究抽采泵站负压对瓦斯流动特性的影响,选取了2组不同出口压力工况(工况1:poutlet1=62.775 kPa;工况2:poutlet2=55.000 kPa)进行对比并分析了与抽采泵站连接管道的速度和压力梯度。模拟结果如图5所示。

图5 瓦斯抽采主系统速度云图及压力梯度Fig.5 Velocity contour and pressure gradient table of gas pipeline

由图5可知,当负压较大时在出口管段会产生更大的压力梯度和气体速度,因此高负压在提高井下瓦斯抽采效率方面有较为显著的作用。然而,瓦斯抽采主系统管道发生破裂或漏气后,抽采负压增大会导致抽采管道的漏风量增大、瓦斯抽采浓度降低,同时会使管道内气体流速过高,进而导致静电积聚、产生放电火花,极易产生发生瓦斯爆炸的环境条件[18]。

2.4 泄漏位置对瓦斯流动特性的影响

为研究泄漏位置对瓦斯流动特性的影响,选取2组不同泄漏位置工况(工况1泄漏位置在φ820 mm高压抽采管道,x=-1 000 m;工况2泄漏位置在φ630 mm高压抽采管道,x=132.5 m)分析泄漏发生后管道内部瓦斯流动情况。2组工况抽采管道轴向压力和瓦斯浓度曲线如图6和图7所示。

图6 抽采管道轴向压力曲线Fig.6 Axial pressure curves of gas pipeline

图7 抽采管道轴向浓度曲线Fig.7 Axial concentration curves of gas pipeline

由图6可知,抽采主系统管道正常运行情况下,抽采管道泄漏事故发生后,工况1的整体压力水平高于工况2;工况2泄漏位置靠近抽采泵站一侧会产生更大的压力梯度。

由图7可以看出,受到靠近抽采泵站方向高压力梯度的作用,工况2在靠近抽采泵站一侧管道内的瓦斯浓度影响范围更大,而工况1由于两侧压力梯度差别不明显,其瓦斯浓度影响范围呈现近似对称分布。

综上所述,泄漏位置越靠近抽采泵站,管道内部物理场(压力、瓦斯浓度)的变化越明显,其泄漏越容易被传感器系统所监测。因此,瓦斯抽采系统监测设备可以按照由稀到密的布置方式以抽采泵站为起点向抽采主系统内部延伸。

3 结 论

本文利用Ansys CFX对煤矿下瓦斯抽采主系统管道泄漏开展了数值模拟研究,对比了瓦斯抽采管道泄漏情景下不同泄漏位置、泄漏强度、抽采负压对瓦斯抽采管道内瓦斯流动的影响。数值模拟结果表明:

(1) 泄漏口大小是影响管道内瓦斯流动的重要因素。大泄漏口会导致更大的影响范围,使得管道内瓦斯浓度被大范围稀释,造成能源浪费。泄漏口为1/4管径时,瓦斯浓度影响范围为130 m;泄漏口为1/2管径时,瓦斯浓度影响范围为300 m。

(2) 增大抽采泵站负压有助于提高瓦斯抽采系统的抽采效率,但泄漏事故发生情况下高负压抽采会导致更大的风险。因此,需要根据煤矿实际瓦斯涌出量确定合理的抽采泵站装机能力。

(3) 泄漏发生时,靠近负压出口位置(抽采泵站)的泄漏点更易被监测到异常状态。以此为根据综合考虑监测设备成本等问题,可以优化瓦斯抽采主系统的监测设备布置方式。