提高工业管道焊接质量的探讨

2021-05-25葛守文

葛守文

(山西省工业设备安装集团有限公司,山西太原 030032)

0 引言

就当前现状而言, 由于受到技术因素以及客观因素的影响,工业管道焊接还存在一些难点问题,对工业管道焊接质量要点进行分析,探索出科学有效的焊接技术策略意义重大。

1 焊接质量干扰的原因分析

1.1 焊接工艺评定

这是评价焊接质量水平的重要工艺技术文件,能够了解焊接质量水平,明确具体的焊接材料以及焊接方式等。焊接实施环节,对于特定条件下,结合工艺要求,做好焊接试验分析。焊接结束后,根据特定的程序,检测焊接试验的质量,然后按照必要的标准做好评价分析;焊接工艺评定是安装单位进行焊接作业、焊接管理体系建设的重要基础条件。目前我国对于焊接工艺评价有着强制性规定,对于压力管道来说,只有焊接工艺评定合格才能投入实际焊接作业。

1.2 焊接方法

焊接方法不通过,给焊接质量的影响也会有所差异。焊条电弧焊所使用的电流很多情况下都是固定的,这也是当前使用极为普遍的焊接方式,设备简单、操作方便,焊接之后要及时清理焊渣,工作效率较差,极易导致未熔合、未焊透、气孔等问题的发生。钨极氩弧焊的方式没有清渣的工序,可以实现全位置焊接,但是焊接的效率相对较低。药芯焊丝电弧焊的工作效率是很高的,但是粉剂容易产生严重的粉尘危害的问题。目前来说,压力管道焊接作业时,根据需要采用氩弧焊打底、焊条焊盖面的方法,这样可以保证焊接结构的速度快,且焊接质量比较高。

1.3 焊接人员

压力管道焊接的工作者,取得特种设备操作证才能进入岗位中开展焊接工作,所持有的焊接项目种类和焊接作业的实际情况是相符合的,焊工证处于有效期内,每四年进行一次复审。大型管道现场安装焊接需要做好焊接质量检查,具备较高专业素质的焊工可以结合不同条件、不同设备、不同工艺进行焊接,保证焊接质量合格,还能分析不合格的原因,及时做出改进,促进整体的焊接质量水平达标。

1.4 焊接材料

焊接材料的类型比较多,比如焊条、焊丝、焊带、焊剂等,不同焊接方法,根据需要确定合适的焊接作业材料,这样才能提升焊接的质量,满足焊接工艺技术标准,也能够保证工业管道的运行更加的安全、稳定。此外,任何一种焊接材料在使用前都有质量证明文件,且经过必要的焊材复验,全部合格才能投入到焊接作业中使用。

1.5 焊接环境的分析

焊接环境主要指的是焊接实施环节的外部自然环境,主要指的是环境温度、湿度、风速等方面的要素,只有施焊环境符合要求,才能保证焊接质量合格,满足工业管道的运行需要。施焊环境的温度对于焊接接头的质量、外观产生影响,也会关系到焊接结构的金属组织以及力学性能方面,同时会影响焊机的运行效果。因此,加强施焊环境的分析与控制,对于工业管道焊接质量的提升有一定的促进作用。

2 压力管道焊接作业时进行的质量管控措施分析

2.1 焊接开始前实施的质量管控工作

(1)采取科学合理的焊接施工材料。钢管、焊材等运输到作业现场之前,材料管理人员按照不同名称、规格、型号、数量等进行分别验收,检查质量证明文件的正确性、完整性以及和材料的一致性,经过检测完全达到标准要求的焊接材料,进行等级入账。材料存放环境严格控制,如果不得不采取露天存放方式,应该有覆盖处理。碱性焊条在使用前,需要做好烘干处理,加热温度为350~400℃之间,保温1~2h,还要准备保温桶,达到焊接材料的温度标准要求。

(2)保证焊接环境合理。这是给焊接质量造成影响的主要因素,需要保证温度、湿度、风速等符合要求,确保焊缝的外观质量和性能符合技术标准,达到规定的要求。具体来说,焊接环境存在下述几种情况禁止施焊:①工业管道表面潮湿、降雨天气或者环境相对湿度超过80%,不能进行防护的情况;②焊接环节风速超出标准要求,比如手工焊、埋弧焊的温度在8m/s 以上;二氧化碳保护焊的风速在2m/s 以上时,且整个焊接过程并未采取任何措施进行防风处理;③施焊现场环境温度较低,低于钢材临界冷裂参数值,没有进行预热或者保温处理时禁止施焊。

(3)焊接设备的质量控制。工业管道在焊接作业中,使用的设备比较多,最为常见的是焊条电弧焊机、氩弧焊焊机、气瓶、流量计、焊接材料、烘干设备等等,保证全部设备都达到运行功能性和稳定性的要求,各项数据正确的显示,现场接地更加可靠和稳定,焊机电流、电压调整到最佳状态中。

(4)选择合适焊接工艺与方法。①工业管道焊接工作开始前,深入了解设计图纸和焊接工艺规范,根据现场情况制定焊接工艺评定,然后编制符合焊接现场情况的工艺技术文件,确定合适的焊接方法、焊接材料以及焊接技术参数,保证焊接工作顺利进行,也能够提高焊接的质量。如果工业管道的材质是首次焊接,需要先编制焊接工艺评定指导书,然后做好材料的焊接工艺评定试验,经过多项指标的检查完全符合焊接工艺标准,符合该材质的焊接需要,再进行焊接作业,达到要求后进行工艺评定报告的编制,进而指导现场的焊接施工;②焊接作业前,焊接工艺师对于焊接人员进行技术交底,让焊接人员掌握焊接设备选择、焊接材料确定、焊接参数调整等方面的要求,还要掌握无损检测的标准,并且进行技术交底记录,确保现场焊接施工可以顺利的进行,提高焊接工艺水平,保证工业管道的运行质量。

(5)焊接人员需持证上岗。工业管道一般都是压力管道,结合不同等级,可以分为低、中、高压三种情况。压力管道焊接作业人员按照当前我国发布的国家标准进行考试,掌握一定的焊接技术,考试合格发放相关焊接方式的焊工证,且证件处于有效期内才能从事规定焊接项目的焊接作业,这是保证焊接质量的关键性措施。

2.2 焊接施工过程的质量控制

(1)坡口加工及组对。①坡口加工:如果条件允许,应该采取机械的方式进行坡口加工,根据焊接工艺卡片上规定的坡口形式和尺寸,保证断面和管子轴线是垂直设置的,预留的钝边符合焊接工艺要求。坡口位置、焊接接头两侧20~40mm 范围内进行打磨处理,露出金属光泽为合格标准。坡口加工的4h 内进行焊接作业,如果坡口污染严重,要再次清理处理;②组对定位:管接头组对开始前,需要保证坡口加工质量合格,清理后达到标准要求,定位焊结合管径明确具体的定位焊点数、长度以及厚度尺寸,选择使用和根部焊道完全一致的焊接工艺和材料,同时选择合适焊接工人进行焊接施工。管道组对间隙达标,定位时应该保证管道内外壁是平齐的,错边量控制在壁厚的10%以内,如果两侧的壁厚不同,应该采取削薄的方式进行处理。

(2)焊接中的质量控制。焊接是严格执行焊接工艺规定和要求,选择应用最佳的运条方式,焊接环节随时了解熔池以及焊缝的结构,禁止存在管口振动、应力存在的情况下焊接。如果发现存在气孔、夹渣、裂纹等缺陷,要及时停止焊接施工,分析了解形成原因,清除问题后继续进行焊接施工。

(3)焊接清理。焊接作业环节要做好各个层、道之间清理,保证不会有焊渣、氧化物等,防止出现夹渣、未熔合等问题,焊接完成后进行两侧熔渣、飞溅物的清除处理,达到焊缝的美观性和焊接质量。

2.3 焊接后检查检验的质量控制

(1)焊缝外观检查。焊缝的外观质量检测在无损检测、耐压实验前开展,保证各个焊缝部位上的外观质量合格,焊缝余高达标、焊缝宽度合格等,通过检验尺、样板、量规等进行检测,做好各项数据的记录。同时,外观检测之后保证焊缝部位没有任何裂纹、气孔、夹渣等问题,且没有熔渣、飞溅物等,咬边量、焊缝余高全部都达到技术标准的要求。

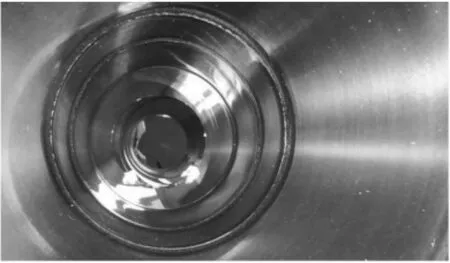

(2)焊缝内部质量的检验。内部质量检测是非常重要的工作,实现焊缝的全面质量检查,最常见的方式就是内窥镜、渗透、超声、射线等。由具备专业素质的无损检测人员开展检测工作,形成检测报告,做好各项记录。无损检测结束后,工作单位要在管线图进行编号,明确管道材料、焊缝部位以及焊工代号等。检验人员需要及时进行RT 底片检查,然后编制焊缝无损检测报告。如果存在缺陷需要及时返修处理,焊接工艺师处于返修工艺,做好施焊结露,且要做好审查管理,为返修质量提升奠定基础,如图1所示。

图1 工业内窥镜在管道焊接质量检测效果

(3)试验。试验环节是将管道和设备连接起来进行的,检测整个管道是否达到运行质量要求,各方面性能是否合格。一般来说,会选择使用水压、气压的方法进行,执行检验工艺和程序标准,做好各个环节的参数记录;对于管道内是剧毒、有毒、易燃流体的情况,做好气密性检测;真空管道压力试验后,还要做好真空试验。

3 焊接返修的质量控制

工业管道工程焊接结束后,进行无损检测,如果发现有任何质量问题,及时进行返修处理。返修是焊接工艺师确定分析焊接缺陷问题,掌握焊接质量缺陷的形成原因,然后确定返修焊接工艺标准,经过焊接责任师批准进行,但是要注意,同一焊缝返修次数最多为两次。焊缝返修后,执行标准进行无损检测。如果工业管道有焊后热处理的要求,通常在热处理前完成返修处理,如果在热处理焊缝后进行返修,在焊接后还要再次进行热处理。

4 结语

工业管道的连接主要方式就是焊接,其对于整个管道安装质量有着重要的影响,需要加大力度管理焊接的过程中,人员、材料、设备等都要达到标准,同时加强焊接环境的控制,组织有针对性的质量控制措施,提高焊接质量水平,保证工业管道的性能满足要求,为我国工业领域发展起积极的促进作用。