拜耳法生产氧化铝过程脱锌技术研究

2021-05-24张正林路晓涛

张正林,路晓涛

(1.中国铝业股份有限公司 广西分公司,广西 百色 531405;2.中铝郑州有色金属研究院有限公司,河南 郑州 450041)

随着国内外对高端用铝新材料需求的日益增长,高品质原铝的需求猛增。然而我国广西地区的原铝大多存在锌杂质含量高的问题,无法满足高端用铝新材料的需求,如何降低氧化铝中锌含量成为提高原铝产品质量的关键因素之一。

拜耳法生产氧化铝过程,锌杂质大多是由铝土矿带入的,某些地区矿石中w(ZnO)达0.02%左右[1],锌在铝土矿中的存在形态有闪锌矿(ZnS)、菱锌矿(ZnCO3)、异锌矿(Zn4(OH)2Si2O·7H2O)等。在溶出过程中,含锌矿物会与NaOH发生反应,以锌酸钠的形式存在于铝酸钠溶液中,在后续的种分过程中被氢氧化铝吸附,进入到氧化铝产品中,造成氧化铝产品纯度不高,并最终影响氧化铝的电解,不利于高纯铝用高端铝的生产制备。在拜耳法生产氧化铝过程中,采取一定技术手段脱除锌杂质,降低氧化铝产品中杂质含量,提高铝电解效率,为制备高纯铝奠定基础。

针对氧化铝生产过程脱锌,常采用的技术有二硫代氨基甲酸盐法、改进过滤工序法、硫化钠法、高硫铝土矿法等。二硫代氨基甲酸盐法是利用二硫代氨极性基中的硫原子上的孤电子对捕捉阳离子,与Zn2+形成稳定的交联网状的重金属离子螯合物[2],最后沉淀除去重金属杂质,该方法操作简单,见效快,但是生产过程中随着拜耳液的循环,会引起有机物积累,对生产造成不利影响;改进过滤工序法是利用Fe2O3对拜耳液中各种杂质的吸附作用[3-4],使用以Fe2O3微小颗粒层为主体的过滤装置去除锌杂质,脱锌效果明显,但是由于其过滤层要进行周期性的清洗和更换,会增加氧化铝厂的负担;硫化钠法和高硫铝土矿法均是利用S2-与Zn2+反应生成沉淀,达到脱锌目的[5-7],脱锌效果有待进一步研究。

本文通过在拜耳法溶出过程中添加硫化钠和高硫矿以及在溶出矿浆稀释过程添加硫化钠开展脱锌试验研究,分析不同脱锌剂种类、添加量以及溶出温度等条件对脱锌效果的影响,针对不同条件提出了不同生产条件下的脱锌技术选择建议。

1 试验原料

(1)高锌铝土矿

高锌铝土矿取自某企业生产现场。铝土矿的化学成分和物相组成分别见表1和表2。该矿石中ZnO含量达到0.014%。

表1 高锌铝土矿的化学成分

表2 高锌铝土矿的物相组成 %

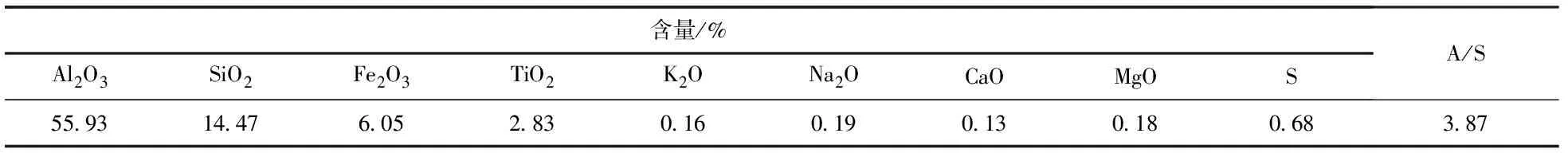

(2)高硫铝土矿

高硫铝土矿取自某企业生产现场。其化学成分见表3。该矿石中S含量为0.68%,其中S2-含量为0.613%。

表3 高硫铝土矿的化学成分

(3)循环母液

循环母液取自某企业生产现场。溶液的化学成分为Na2OT259.79 g/L,Al2O3130.60 g/L,Na2Ok243.00 g/L,Zn 5.85 mg/L,αk3.06。

(4)石灰

石灰取自某企业生产现场。石灰中CaO含量为84.42%,有效CaO含量为80.30%。

(5)硫化钠

硫化钠为分析纯化学试剂,天津市大茂化学试剂厂,Na2S·9H2O含量不少于98.0%。

2 试验方法

2.1 溶出试验

该试验研究中溶出试验先经过预脱硅过程而后再进行溶出。铝土矿预脱硅试验在甘油加热的钢弹溶出器中进行,溶出试验在熔盐加热的钢弹溶出器中进行。按照配料要求,将一定比例的铝土矿、循环母液、石灰和脱锌剂加入钢弹中,装在可旋转运动的钢弹架中,放入已升至预定温度搅拌。当达到预定时间后,使溶出液与赤泥分离,分析溶出液的化学成分。赤泥经洗涤、烘干后,分析化学成分。

根据铝土矿及溶出赤泥的铝硅比,计算氧化铝的溶出率,具体计算公式如下:

式中:(A/S)矿——矿石中Al2O3与SiO2的重量比;

(A/S)泥——赤泥中Al2O3与SiO2的重量比。

根据脱锌前后铝酸钠溶液中锌的浓度变化,计算试验过程中锌的脱除率,具体计算公式如下:

式中:CZn-空白——空白试验溶液中Zn的浓度,mg/L;

CZn-溶液——脱锌试验溶液中Zn的浓度,mg/L。

2.2 稀释过程脱锌试验

通过预脱硅和高压溶出制备溶出矿浆,调整至设定的稀释矿浆浓度和固含,在稀释矿浆中加入不同量的硫化钠,进行稀释过程的脱锌试验研究。

2.3 分析方法

利用PANalytical PW2403型X-射线荧光光谱仪分析铝土矿、赤泥、石灰的化学成分;利用化学滴定法分析溶液中Na2OT、Al2O3和Na2Ok的含量;利用NalyticalX’Pert Pro MPD型X-射线衍射分析仪分析固相的矿物组成;利用碳硫分析仪分析铝土矿中S的含量;利用滴定法测定石灰中有效CaO的含量。

3 试验结果

3.1 溶出过程添加硫化钠脱锌试验研究

3.1.1 硫化钠添加量对脱锌效果的影响

在母液苛性碱浓度243 g/L、溶出温度265 ℃、溶出时间60 min、C/S 1.2的条件下,研究了不同硫化钠添加量(0、0.1、0.3、0.5、0.7、0.9 g/L)对硫化钠脱锌效果的影响。硫化钠添加量对氧化铝相对溶出率的影响规律见图1,硫化钠添加量对溶出液中锌浓度的影响规律见图2,硫化钠添加量对脱锌率的影响规律见图3。

图1 硫化钠添加量对氧化铝相对溶出率的影响

从图1可以看出,随着硫化钠添加量从0增加至0.9 g/L,氧化铝相对溶出率在91.54%至92.83%之间,没有明显变化。试验结果表明,添加硫化钠对氧化铝溶出效果影响不大。

从图2和图3可以看出,当溶出过程中未添加硫化钠时,溶出液中Zn的浓度为27.60 mg/L(以Nk=210.00 g/L进行折算,下同),随着硫化钠添加量从0.1 g/L增加至0.9 g/L,溶出液中锌的浓度逐渐降低,脱锌率从14.49%升高至45.44%。当硫化钠添加量达到0.9 g/L时,溶出液中锌的浓度才能降至15.06 mg/L,硫化钠用量较大,长期运行对导致过多的硫带入生产系统,造成设备腐蚀以及产品中Fe含量升高等不利影响。

图2 硫化钠添加量对溶出液中锌浓度的影响(Nk=210g/L)

图3 硫化钠添加量对脱锌率的影响

3.1.2 溶出温度对硫化钠脱锌效果的影响

在母液苛性碱浓度243 g/L、溶出时间60 min、C/S 1.2、硫化钠添加量为0.7 g/L和0.9 g/L的条件下,研究了溶出温度(260、265、270、275 ℃)对硫化钠脱锌效果的影响。溶出温度对溶出液中Zn浓度的影响规律见图4,溶出温度对脱锌率的影响规律见图5。

从图4和图5可以看出,随着溶出温度从260 ℃升高至275 ℃,溶出液中锌的浓度逐渐降低,脱锌率逐渐上升。当硫化钠添加量为0.7 g/L时,溶出液中锌的浓度从19.42 mg/L降低至6.70 mg/L,脱锌率从16.08%升高至74.36%;当硫化钠添加量为0.9 g/L时,溶出液中锌的浓度从14.86 mg/L降低至4.93 mg/L,脱锌率从35.78%升高至81.15%。上述试验结果表明,升高溶出温度,会加速S2-与Zn2+反应形成ZnS沉淀的速率,提高脱锌效率。因此,在溶出机组运行初期,可以通过维持较高的溶出温度,提高脱锌效率,也可以适当降低Na2S的添加量,避免过多的硫进入流程带来的不利影响。

图4 溶出温度对溶出液中锌浓度的影响(Nk=210g/L)

图5 溶出温度对脱锌率的影响

3.2 稀释脱硅过程添加硫化钠脱锌试验研究

在母液苛性碱浓度243 g/L、预脱硅温度100 ℃、预脱硅时间10 h、溶出温度265 ℃、溶出时间60 min、C/S 1.2的条件下制备溶出矿浆,调整至稀释矿浆浓度和固含,在稀释矿浆中加入不同量的硫化钠(0、0.1、0.3、0.5、0.7 g/L)进行脱锌试验研究,其中,脱除温度95 ℃,脱除时间2 h,矿浆Nk175 g/L左右,矿浆固含85 g/L左右。稀释脱硅过程中,硫化钠添加量对溶液中锌浓度的影响规律见图6,硫化钠添加量对脱锌率的影响规律见图7。

从图6和图7可以看出,当稀释矿浆中未添加硫化钠时,溶出液中Zn的浓度为28.50 mg/L(以Nk=175 g/L进行折算,下同),随着硫化钠添加量从0.1 g/L增加至0.5 g/L,溶出液中锌的浓度快速从28.50 mg/L降至2.78 mg/L,脱锌率从32.63%快速上升至90.23%。当硫化钠添加量为0.3 g/L时,溶出液中锌的浓度可降至9.97 mg/L,当硫化钠添加量为0.5 g/L时,溶出液中锌的浓度为2.78 mg/L。

图6 硫化钠添加量对溶出液中锌浓度的影响(Nk=175g/L)

图7 硫化钠添加量对脱锌率的影响

图8为分别在溶出过程和稀释脱硅过程中添加硫化钠对脱锌率的影响规律对比。

图8 不同硫化钠加入点对脱锌效果的影响对比

从图8可以看出,试验条件下,随着硫化钠添加量从0.1 g/L增加至0.9 g/L,当在溶出过程加入硫化钠时,脱锌率从14.49%升高至45.44%,当在稀释脱硅过程加入硫化钠时,脱锌率从32.63%升高至93%以上,脱锌率明显高于溶出过程加入硫化钠,因此,如使用硫化钠进行脱锌,建议加入点选在稀释脱硅过程。

3.3 溶出过程添加高硫矿脱锌试验研究

在配料时加入高硫矿,两种矿石与石灰、母液混合后,在溶出过程中通过高硫矿进行脱锌。

3.3.1 高硫矿添加量对脱锌效果的影响

在母液苛性碱浓度243 g/L、溶出温度265 ℃、溶出时间60 min的条件下,研究了不同高硫矿添加量(混合后矿石中S含量为0.093%、0.2%、0.3%、0.4%、0.5%,其中原高锌矿中S含量为0.093%,作为空白对比试验)对高硫矿脱锌效果的影响。高硫矿添加量对氧化铝相对溶出率的影响规律见图9,高硫矿添加量对溶出液中Zn浓度的影响规律见图10,高硫矿添加量对脱锌率的影响规律见图11。

图9 高硫矿添加量对氧化铝相对溶出率的影响

图10 高硫矿添加量对溶出液中Zn浓度的影响(Nk=210 g/L)

图11 高硫矿添加量对脱锌率的影响

从图9可以看出,随着高硫矿添加量的增加,混矿中S含量从0.093%升高至0.5%,氧化铝相对溶出率在94.47%~95.89%之间,变化不明显。

从图10和图11可以看出,当矿石中未添加高硫矿时,溶出液中Zn的浓度为27.80 mg/L(以Nk=210.00 g/L进行折算,下同),随着高硫矿添加量的增加,溶出液中Zn浓度逐渐降低,当混矿中S含量为0.3%时,溶出液中Zn浓度降低至22.72 mg/L,当混矿中S含量为0.4%时,溶出液中Zn浓度降低至17.53 mg/L。以不添加高硫矿为基础计算脱锌率,随着混矿中S含量从0.2%增大至0.5%,脱锌率从4.92%升高至43.15%。

3.3.2 溶出温度对高硫矿脱锌效果的影响

在母液苛性碱浓度243 g/L、预脱硅温度100 ℃、预脱硅时间10 h、溶出时间60 min、混矿中S含量0.3%和0.4%的条件下,研究了溶出温度(260、265、270、275 ℃)对高硫矿脱锌效果的影响。溶出温度对溶出液中Zn浓度的影响规律见图12。

图12 溶出温度对溶出液中Zn浓度的影响(Nk=210 g/L)

从图12可以看出,溶出温度的升高对溶出液中Zn的浓度变化不明显。当混矿中S含量为0.3%时,溶出液中Zn的浓度为19.98~25.53 mg/L。当混矿中S含量为0.4%时,溶出液中Zn的浓度为17.53~20.38 mg/L。因此,溶出温度对高硫矿脱锌效果影响不大。

4 结 论

(1)溶出过程添加硫化钠脱锌,随着硫化钠添加量的增加和溶出温度的升高,脱锌率逐渐升高,当溶出温度270 ℃、硫化钠添加量0.9 g/L时,溶出液中锌浓度降为6.40 mg/L,脱锌率可以达到81.15%。

(2)稀释脱硅过程添加硫化钠脱锌,随着硫化钠添加量的增加,脱锌率逐渐升高。试验条件下,当硫化钠添加量0.5 g/L时,脱锌率达到90.23%,脱锌效率明显高于溶出过程。

(3)溶出过程添加高硫矿脱锌,有一定的脱锌效果。随着高硫矿的配比增加,脱锌率逐渐升高,当混矿中S含量为0.4%时,脱锌率为36.92%;溶出温度对高硫矿脱锌效果影响不明显。

5 建 议

(1)对于氧化铝生产系统中锌含量高的情况,可采用硫化钠脱锌法,但由于硫对氧化、铝生产有较大的影响,采取添加硫化钠脱锌的量不宜过大,添加点应选取在稀释脱硅过程。

(2)针对广西地区含锌偏高的铝土矿生产氧化铝,适当配入高硫矿生产,可在一定程度上达到除锌的效果。