SiC/SiC复合材料在高温空气中的氧化行为

2021-05-21洪智亮张巧君李开元郭洪宝张程煜刘永胜

洪智亮,张巧君,李开元,郭洪宝,张程煜,刘永胜

(1 中国航发商用航空发动机有限责任公司,上海 200241;2 西安航空制动科技有限公司,陕西 兴平 713106;3西北工业大学 超高温复合材料重点实验室,西安710072)

连续碳化硅纤维增韧碳化硅基复合材料(SiC/SiC复合材料)具有耐高温、低密度等特点,能够满足航空发动机的轻质、耐高温、长时间使用等要求[1-6]。目前SiC/SiC复合材料的研究与应用取得了较大的进展,但是其在航空发动机上的应用仍面临着氧化腐蚀的问题。为避免SiC/SiC复合材料的氧化,目前最常用的技术是在其表面制备抗氧化和环境障碍涂层。SiC/SiC复合材料内各结构单元存在非均质和各向异性等特点[7-8],再加上服役过程中载荷和环境等的共同作用,涂层会发生脱落,氧化介质便通过复合材料本身的孔隙和裂纹进入材料内部发生反应,造成材料发生氧化损伤,显著降低复合材料的使用寿命[9]。

为了揭示国产SiC/SiC复合材料在高温燃气环境中的氧化腐蚀行为,本工作研究了SiC/SiC复合材料在1100~1300 ℃空气环境中的氧化行为,获得了该材料的氧化动力学,结合氧化后材料的形貌、成分和物相演变规律,从而揭示SiC/SiC复合材料的空气氧化机理。

1 实验材料与方法

SiC/SiC复合材料由化学气相渗透法(CVI)制备,其增强预制体为平纹编织碳化硅纤维布,其界面层为BN。材料的密度为2.47 g/cm3,气孔率为15.76%。试样形状为长条形,其长度、宽度和厚度分别为70,9 mm和3.5 mm。氧化实验前,量取试样尺寸后用酒精超声清洗,然后烘干称重。氧化实验在箱式电阻炉(SX16-20×20×30-SHJD)中进行,温度为1100,1200 ℃和1300 ℃,氧化总时间为300 h,测试时间点为5,10,25,50,100,150,200,300 h时取出试样,冷却至室温后称重,随后测试材料氧化后的剩余弯曲强度,每次取3个试样。

利用X射线衍射仪(XRD,X’Pert PRO)对不同氧化时间的试样进行物相分析,得到物相演变规律。采用扫描电子显微镜(SEM,ZEISS SUPRA 55)观察微结构,使用SEM配备的电子能谱仪(EDS,型号:X-Max 20)分析试样表面和截面成分。通过X射线光电子能谱(XPS,Axis Supra)分析氧化后试样,进一步确定氧化物层的性质。

2 结果与分析

2.1 氧化动力学

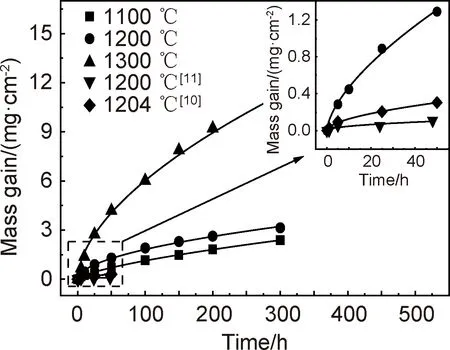

图1为SiC/SiC复合材料在1100,1200 ℃和1300 ℃空气中氧化300 h单位面积增重与氧化时间的关系,为了进行对比,还引用了Fox等[10]和Nasiri等[11]采用CVI制备的SiC/SiC复合材料分别在1204 ℃干氧、1200 ℃空气环境中的实验结果。由图1可知,SiC/SiC复合材料在3个温度点的单位面积质量增重均随氧化时间的延长而增加,且随温度的升高而增加,而1300 ℃时其氧化增重更为明显。3个温度点的氧化动力学都符合抛物线规律,这种抛物线行为表明SiC/SiC复合材料的氧化受扩散机制控制。Pultz等[12]提出SiC的氧化受到在1270~1430 ℃的SiC/SiO2界面的CO解吸控制,因为解吸后更多的表面可用于进一步氧化,这可能是SiC/SiC复合材料在1300 ℃质量急剧增加的原因。

图1 SiC/SiC在不同温度的单位面积质量变化曲线Fig.1 Mass variation curves of SiC/SiC composites at different temperatures

由图1可知,本实验所用材料氧化50 h后的质量增加明显高于Fox等[10]和Nasiri等[11]的研究结果。氧化速率常数与温度服从式(1)的关系。表1列出了SiC/SiC复合材料在不同温度的氧化速率常数。可以看出,该材料的氧化速率常数比Fox等[10]和Nasiri等[11]的结果大1~2个数量级。表2列出了实验材料与文献中的材料的基本参数。对比这些材料的区别可知,实验材料孔隙率偏大,试样与氧的接触面积更大,传输氧的孔隙更多,导致该材料更容易发生氧化。同时,由式(1)得到国产SiC/SiC复合材料的氧化活化能E为262 kJ/mol,远小于Nasiri等[11]的619 kJ/mol,表明该材料更易受到氧化。

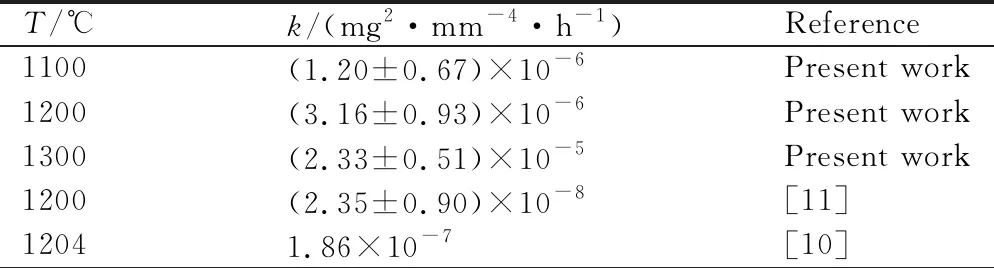

表1 SiC/SiC复合材料在不同温度的氧化速率常数

表2 CVI-SiC/SiC复合材料性能比较

(1)

式中;A为指前因子,mg2·mm-4·h-1;E为活化能,kJ/mol-1;R为气体常数,J·mol-1·K-1;T为温度,K。

2.2 表面物相分析

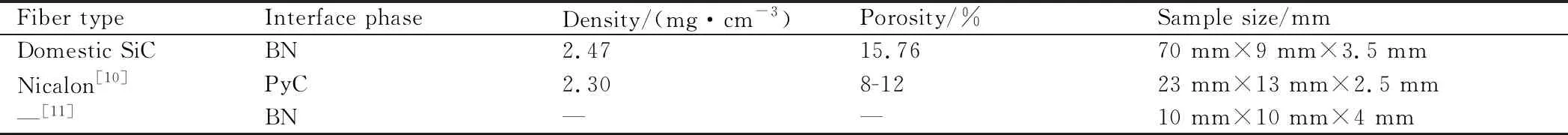

图2为SiC/SiC复合材料在不同温度下氧化300 h后的XRD图。可以看出,在1100 ℃时,几乎没有氧化物的衍射峰;在1200 ℃和1300 ℃时,复合材料氧化形成了α方石英和β方石英两种相的衍射峰,且峰强度随实验温度升高而增加,说明SiC/SiC复合材料在1100 ℃时发生了轻微氧化,温度高于1200 ℃时复合材料的氧化程度随温度升高而加剧。

图2 SiC/SiC复合材料在不同温度氧化300 h后的XRD图谱Fig.2 XRD pattern of SiC/SiC composites after oxidation at different temperatures for 300 h

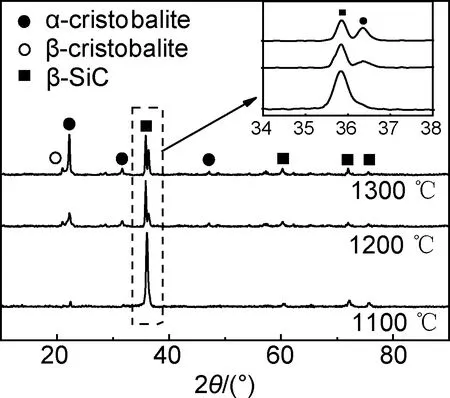

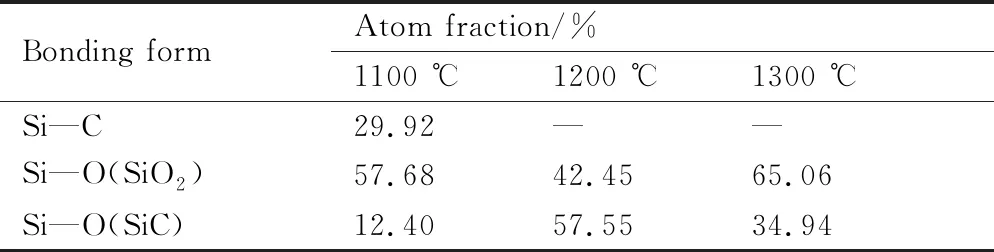

表3 SiC/SiC氧化300 h XPS中Si2p峰各键合状态及含量

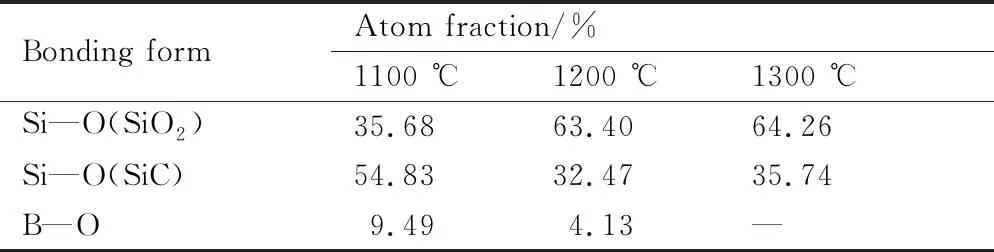

图3(b)为SiC/SiC复合材料在不同温度氧化300 h后O1s的XPS谱图。经300 h氧化后,SiC/SiC复合材料的键态组成有:结合能为532.70 eV[14]的Si—O(SiC)键,结合能为533.32 eV的Si—O(SiO2)键,结合能532.84 eV的B—O键。键合形态的原子分数见表4。对于Si—O(SiO2)键的含量随温度的升高而增加,与XRD图谱中SiO2峰强度随温度升高而增强相对应。B—O键含量随温度升高而下降,说明随温度升高,B2O3挥发速率远大于其形成速率。

表4 SiC/SiC复合材料氧化300 h XPS分析O1s峰各键合状态及含量

图3 SiC/SiC复合材料在不同温度氧化300 h后的XPS谱

2.3 微观形貌

图4是SiC/SiC复合材料氧化300 h后的内部表面形貌。由图4可知,试样长时间氧化后,表面都出现了白色物质且均匀分布在孔洞和纤维附近,随温度升高,白色物质覆盖面增大。EDS检测到的元素主要是Si和O,结合XRD分析结果,证实白色氧化物为二氧化硅相。

图4 SiC/SiC复合材料在不同温度下氧化300 h后的表面形貌和EDS图谱 (a)1100 ℃;(b)1200 ℃;(c)1300 ℃Fig.4 Surface morphologies and EDS spectra of SiC/SiC composites after oxidation for 300 h at different temperatures (a)1100 ℃;(b)1200 ℃;(c)1300 ℃

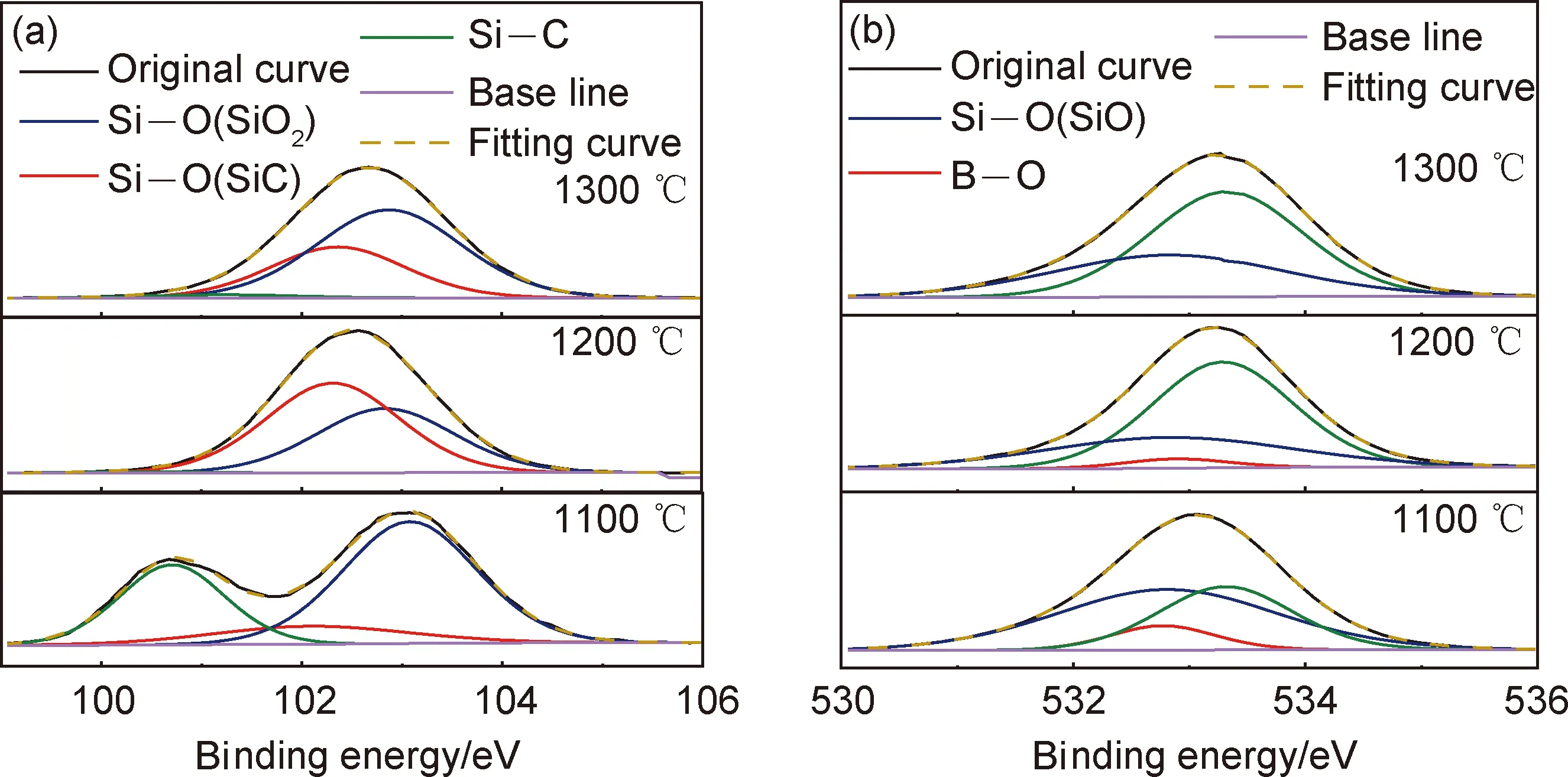

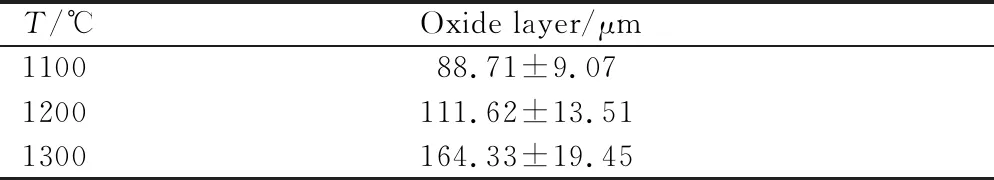

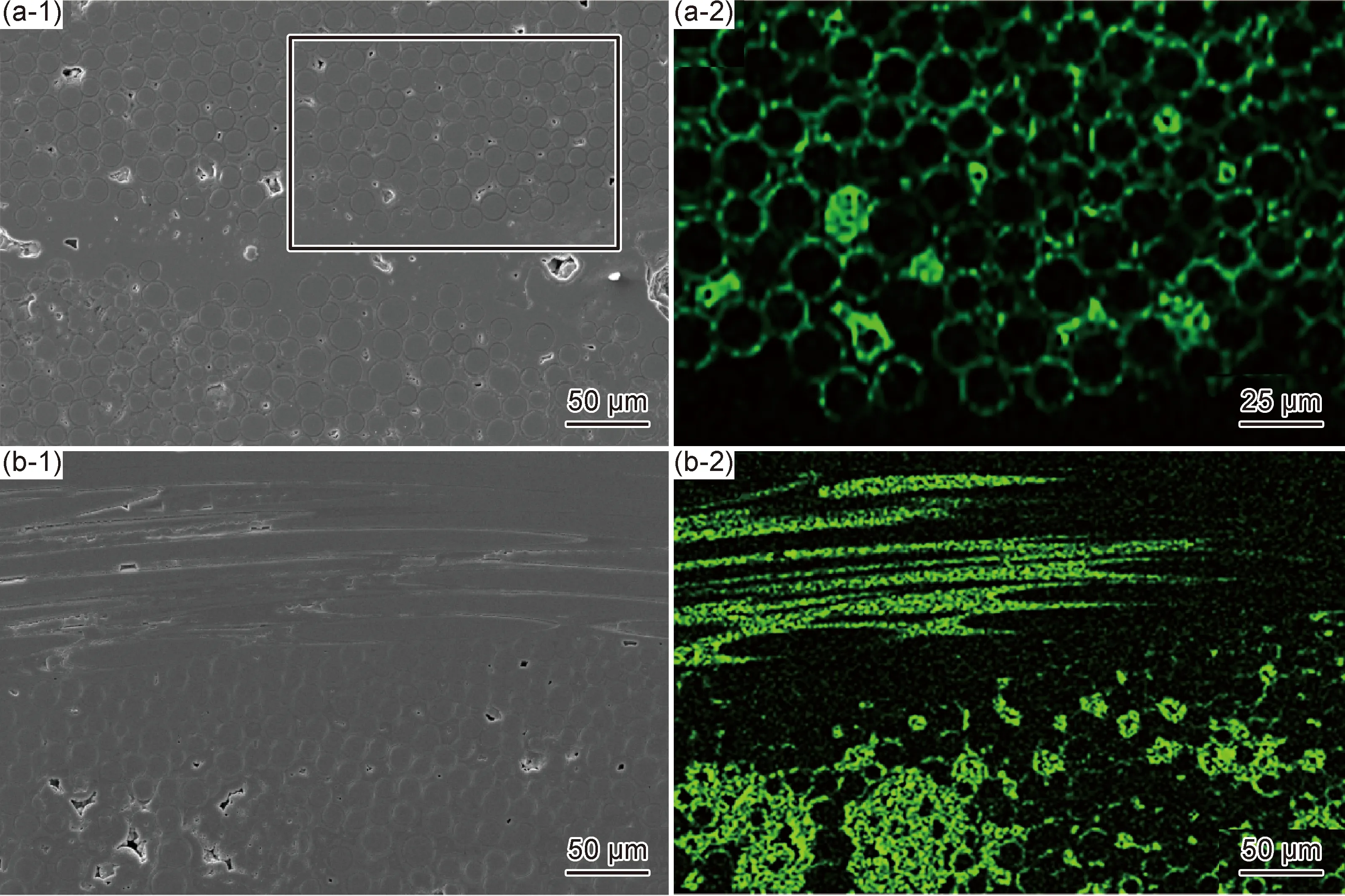

图5是SiC/SiC复合材料在1100~1300 ℃下氧化300 h的截面SEM照片。表5列出了不同温度的氧化层厚度。可以看出,随温度升高,氧化层厚度增加。Ervin[15]认为复合材料上氧化层的生长是由于氧离子或分子向材料内部扩散的结果,并且在很大程度上取决于实验温度和在氧化介质中的暴露时间。图6(a-2),(b-2)分别是SiC/SiC复合材料经1200 ℃氧化200 h和300 h的氧元素在截面内的分布情况,可以看出,氧元素主要富集在BN界面相和基体的孔洞附近,这与Opila等[16]的研究结果一致。

图5 SiC/SiC复合材料氧化300 h的截面SEM图(1)和EDS分析(2) (a)1100 ℃;(b)1200 ℃;(c)1300 ℃Fig.5 SEM images (1) and EDS analysis (2) of SiC/SiC composites after oxidation for 300 h (a)1100 ℃;(b)1200 ℃;(c)1300 ℃

表5 SiC/SiC不同温度下氧化300 h的氧化层厚度

图6 SiC/SiC 1200 ℃氧化不同时间的SEM图(1)及EDS分析(2) (a)200 h;(b)300 hFig.6 SEM images(1) and surface EDS analysis(2) of SiC/SiC composites oxidized at 1200 ℃ for different time (a)200 h;(b)300 h

2.4 强度保留率

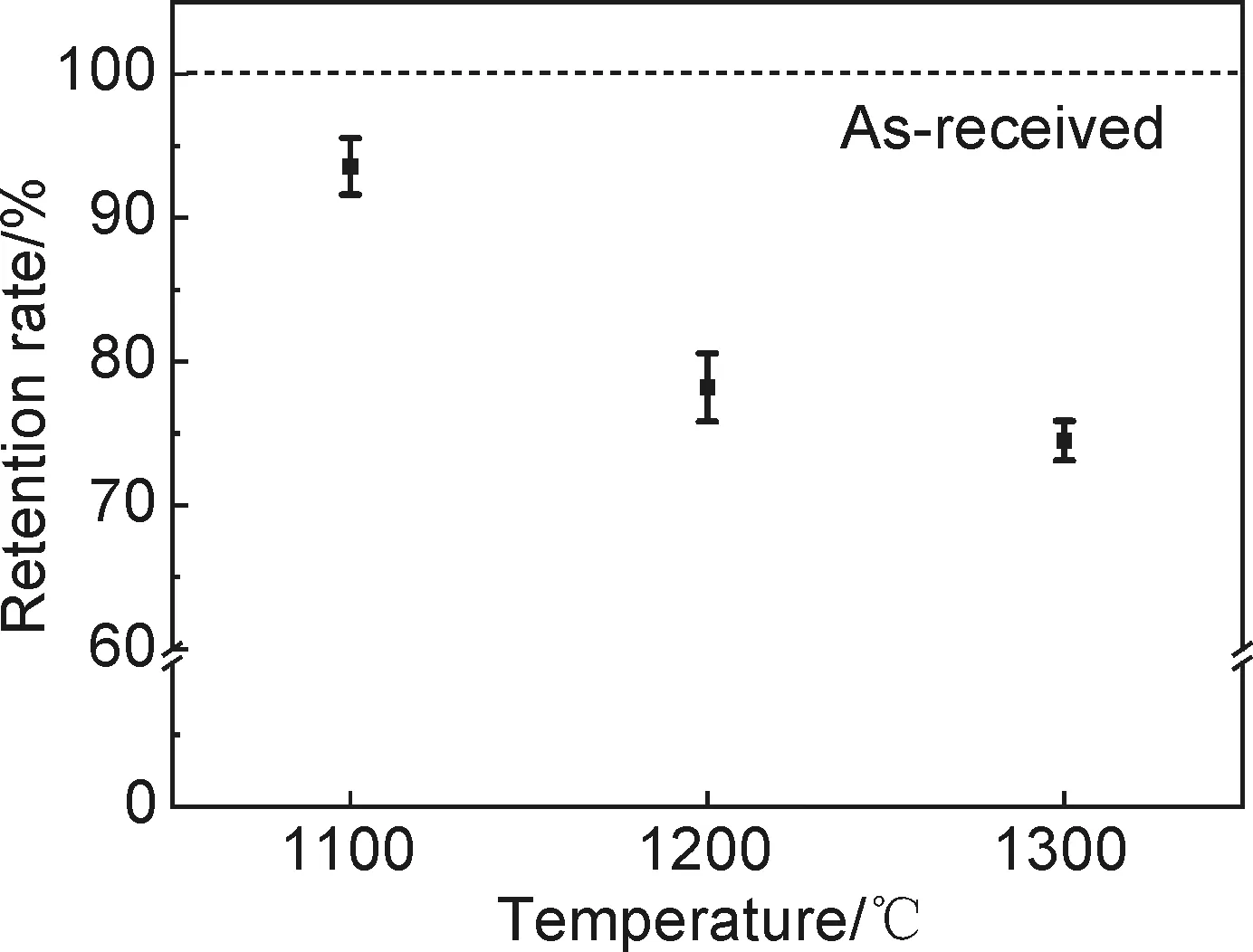

图7为SiC/SiC复合材料不同温度氧化300 h后的弯曲强度保持率。弯曲强度保持率随氧化温度升高而降低。导致材料弯曲性能下降的主要原因是:SiC/SiC复合材料的孔隙率为15.76%,而氧化过程中生成SiO2的量难以形成很好的SiO2薄膜用以封填基体原有的孔洞,为氧气进入材料内部提供了流通通道,不能很好地保护BN界面和SiC纤维,降低了SiC纤维的性能,从而影响了复合材料的整体性能。

图7 SiC/SiC复合材料不同温度氧化300 h后的弯曲强度保持率Fig.7 Bending strength retention rate of SiC/SiC composites after oxidation for 300 h

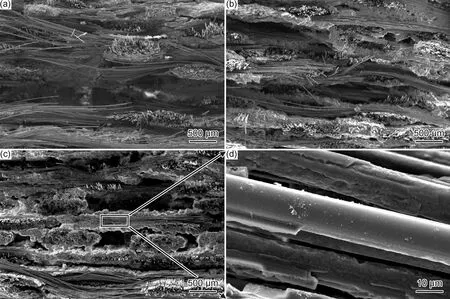

图8是SiC/SiC复合材料的弯曲断口形貌。1100 ℃和1200 ℃的断口形貌较为相似,均有部分纤维拔出。1300 ℃的断口平整,基本没有纤维拔出。试样受载达到最大时,发生开裂,产生裂纹。当裂纹扩展至纤维处时,由纤维继续承载,出现伪塑性断裂;图8(d)是1300 ℃的局部放大图,可以看出,纤维局部出现凹坑状,氧化物与基体界面处形成气泡、纤维侵蚀严重,不能很好地起到载荷传递和阻止裂纹扩展的作用,从而导致SiC/SiC复合材料的剩余弯曲强度下降,且表现出脆性破坏特征。

图8 SiC/SiC复合材料氧化后的弯曲断口形貌 (a)1100 ℃;(b)1200 ℃;(c),(d)1300 ℃Fig.8 Bending fracture morphologies of SiC/SiC composite after oxidation (a)1100 ℃;(b)1200 ℃;(c),(d)1300 ℃

2.5 氧化机理

由氧化动力学曲线,可知SiC/SiC复合材料在1100~1300 ℃是氧化增重型反应,可能会发生如下反应[11,17-19]:

(2)

(3)

B2O3(l)+SiC(s)=B2O3·SiO2(l)+CO(g)

(4)

B2O3(l)=B2O3(g)

(5)

1100 ℃时,SiC/SiC复合材料表面裸露的SiC和BN界面先与氧气发生式(2),(3)所示的反应,形成少量的SiO2和B2O3。SiC纤维与SiC基体间的结合减弱;随着氧化时间延长,部分B2O3挥发,残留的B2O3促进复合材料中SiC相发生进一步氧化,并与SiO2形成了硼硅酸(式(4))[20]。此外,随温度升高,液相B2O3还可转变为气相(式(5))。在上述反应产生的CO气体或B2O3气相可以形成气泡,气泡破裂形貌如图8(d)所示。因为BN界面在复合材料中的占比较小,且它的熔点为450 ℃,所以在XRD,EDS测试中没有检测到B元素,而在XPS测试中分析的与B有关的价键占Si,O,B三类的比例不到10%。结合图6和图7,基体SiC相反应的过程中会形成Si—O—C键态中间相,但是小部分SiC相都会直接氧化形成SiO2薄膜,不能完全覆盖试样表面,使得氧气通过孔隙进入材料内部,导致材料内部的纤维受到氧化损伤,性能下降,从而影响了复合材料的整体性能。

SiC/SiC复合材料在高温空气环境中的性能损伤主要有:SiC基体损伤、BN界面损伤和SiC纤维损伤[21-22]。通过对SiC/SiC复合材料氧化过程的分析发现,在1300 ℃时,由于SiC和BN与O2发生反应生成的玻璃相表面有局部大小不一的孔洞,为氧提供通道,使得纤维遭受侵蚀强度降低。因为氧化时间较长,导致纤维表面出现凹坑,不能发挥其传递载荷和偏转裂纹的作用。SiC/SiC复合材料氧化产生的气体在基体界面处形成气泡,第二相的黏结和晶界侵蚀等缺陷都可能是材料强度降低的原因。

3 结论

(1)SiC/SiC复合材料在1100~1300 ℃的氧化动力学服从抛物线规律,表明SiC/SiC复合材料的氧化受扩散机制控制。

(2)复合材料的表面氧化物为SiO2,且主要富集在BN界面相和基体的孔洞附近,表明在BN界面以及孔隙缺陷附近的基体更容易发生氧化。材料内部孔隙等缺陷为氧的扩散提供了通道,加速了氧的扩散。

(3)SiC/SiC复合材料的组元成分在高温空气环境中均发生氧化损伤,导致氧化后试样的弯曲强度均有不同程度的降低。同时,BN界面层和纤维的氧化使得材料呈现脆性断裂损伤特征。