基于Romax的交叉圆柱滚子回转支承寿命分析*

2021-05-21潘星宇唐义清李建方何文俊

潘星宇 程 敖 唐义清 雷 元 董 霖 李建方 何文俊

(1.西华大学现代农业装备研究院 四川成都 610039;2.西华大学机械工程学院 四川成都 610039;3.西华大学流体及动力机械教育部重点实验室 四川成都 610039;4.四方非标轴承有限公司 四川成都 610300)

回转支承是一种能够承受综合载荷的大型轴承,可同时承载轴向、径向载荷以及倾覆力矩,在现实工业中应用很广泛,主要应用在船舶设备、工程机械、轻工机械、冶金机械、医疗机械、工业机械等行业。随着相关产业的发展,不同的行业对回转支承提出不同的要求,目前国内外学者已对回转支承寿命进行了广泛研究,并取得了不少的成果。BAO等[1]基于回转轴承的振动信号,提出了一种基于流形学习和模糊支持向量回归(SVR)的轴承寿命预测方法。高永祥和尹显明[2]针对2种不同类型滚子,研究大型三排柱回转支承承载及疲劳寿命,发现载荷较小时圆柱滚子回转支承寿命高于修正滚子回转支承寿命,在载荷较大时修正滚子回转支承寿命高于圆柱滚子回转支承寿命。DING等[3]提出了由多源优化变分模分解(MSOVD)生成的高维模态信号组(HDMSG),对回转轴承的退化和损伤信号进行了测试,并对回转支承寿命进行预测。LI等[4]提出了一种识别回转轴承寿命状态的改进方法,在自制的回转轴承全寿命试验平台上进行了回转轴承全寿命试验,验证了该方法的有效性。吴建伟等[5]利用Romax软件建立了风电齿轮箱传动系统模型,并对轴承寿命进行计算,发现了风电轴承的潜在薄弱环节并进行了优化。付大鹏和褚加瑞[6]利用Romax软件研究了游隙对主轴内外圈接触应力的影响,发现游隙的绝对值越大接触应力也越大。

目前对回转支承的研究主要集中在对回转支承的理论计算或利用有限元建模分析回转支承在系统中的接触应力、轴承寿命、倾覆力矩等方面,而研究回转支承在不同轴向载荷、径向工作游隙、工作温度下接触应力及油膜厚度的变化规律,以揭示其寿命变化原因等方面的研究比较少见。本文作者利用Romax软件对回转支承进行系统性的分析,研究回转支承在不同的加载、径向工作游隙、工作温度下的接触应力、油膜厚度、寿命变化情况,对回转支承的研究设计具有重要意义。

1 模型建立与分析

1.1 回转支承参数

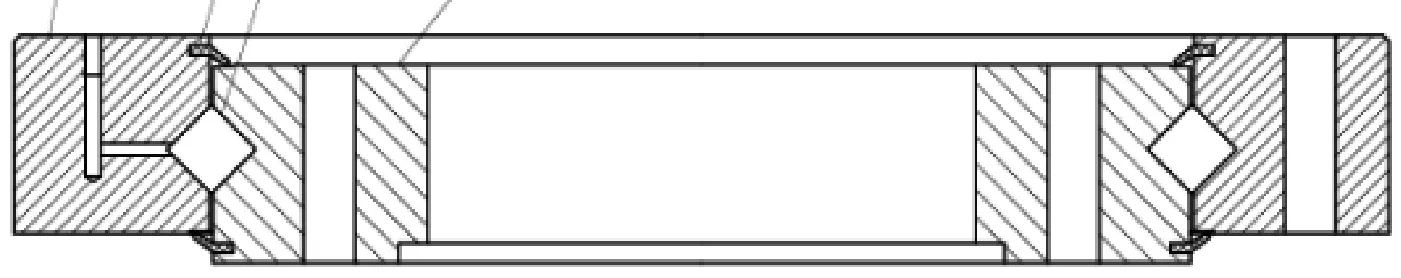

文中研究对象为交叉圆柱滚子回转支承,具体结构如图1所示,具体参数如表1所示[7]。

图1 无齿式交叉圆柱滚子回转支承

表1 无齿式交叉圆柱滚子回转支承参数

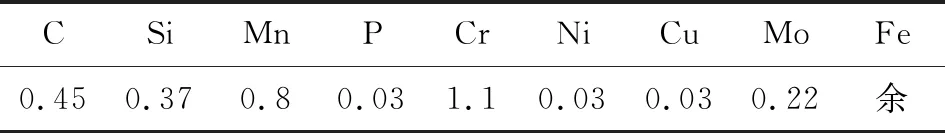

根据相关回转支承轴承生产公司数据,回转支承的内外圈材料为42GrMo,滚子材料为GCr15,具体化学成分及力学性能[8]分别如表2—4所示。

表2 42GrMo化学成分 单位:%

表3 GCr15化学成分 单位:%

表4 42GrMo和GCr15钢力学性能

1.2 仿真模型的建立

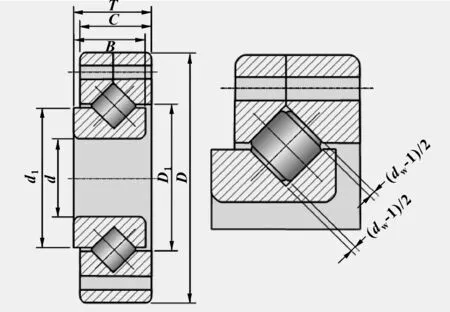

在Romax软件中,对于轴承的选择除在软件的数据库中包含了部分轴承厂商(如:SKF、FAG、NTN)的产品数据外,还有用户自定义轴承,将回转支承的基本参数输入软件高级轴承模块即可生成[9-10]。按照表1—4中参数设置后得到的回转支承如图2所示。

图2中T、C、B、d、D的值见表1,d1与D1的值由滚子节圆直径Dpw决定(通常与Dpw相差2 mm),从而确定回转支承模型符合基本参数要求。同时,为方便计算忽略了部分安装孔、密封垫以及润滑油油孔。

图2 回转支承示意

1.3 回转支承理论寿命计算

当量静载荷Fao计算公式为

Fao=Fa+2.3Fh/Ko

(1)

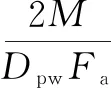

交叉圆柱滚子回转支承的动态承载能力计算式[12]为

Ca=bm·fc(lecosα)7/9·tanα·Z3/4·Dw29/27

(2)

式中:Ca为回转支承的动态承载能力(N);bm为轴承标准系数(为常数bm=1.3);fc为与轴承零件的几何形状、制造精度和材料有关的系数,按照标准GB/T 6391—2003/ISO281∶1900中的插值方式,计算Dwcosα/Dpw=0.016 516 36,经插值得到fc=121.49;le为滚动体的有效长度(mm);接触角α=45°。

回转支承寿命计算式[13]为

(3)

式中:Lh为回转支承理论寿命(h);n为转速(r/min)。

2 仿真结果与分析

2.1 轴向载荷对回转支承的影响

在Romax软件中对回转支承设置不同的轴向载荷,如表5所示。工作温度为常温20 ℃,初始径向游隙设置为0,选用7253航空润滑脂,倾覆力矩为258.75 kN·m。回转支承使用寿命要求大于144 000 h。

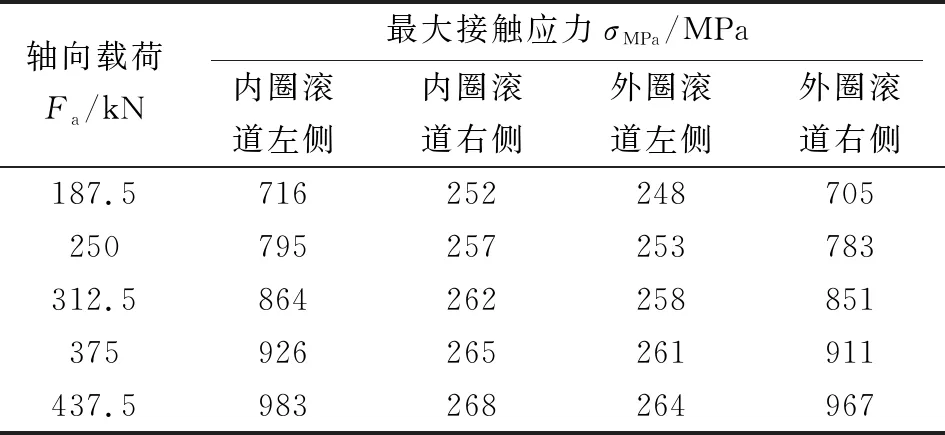

分析表5中不同轴向载荷下滚道面接触应力可以发现,在轴向载荷下,滚道主要承载面为内圈滚道左侧和外圈滚道右侧,在这2个滚道面上的接触应力值最大。

表5 不同轴向载荷下滚道面上的最大接触应力

表6 不同轴向载荷下回转支承ISO TS 16281寿命

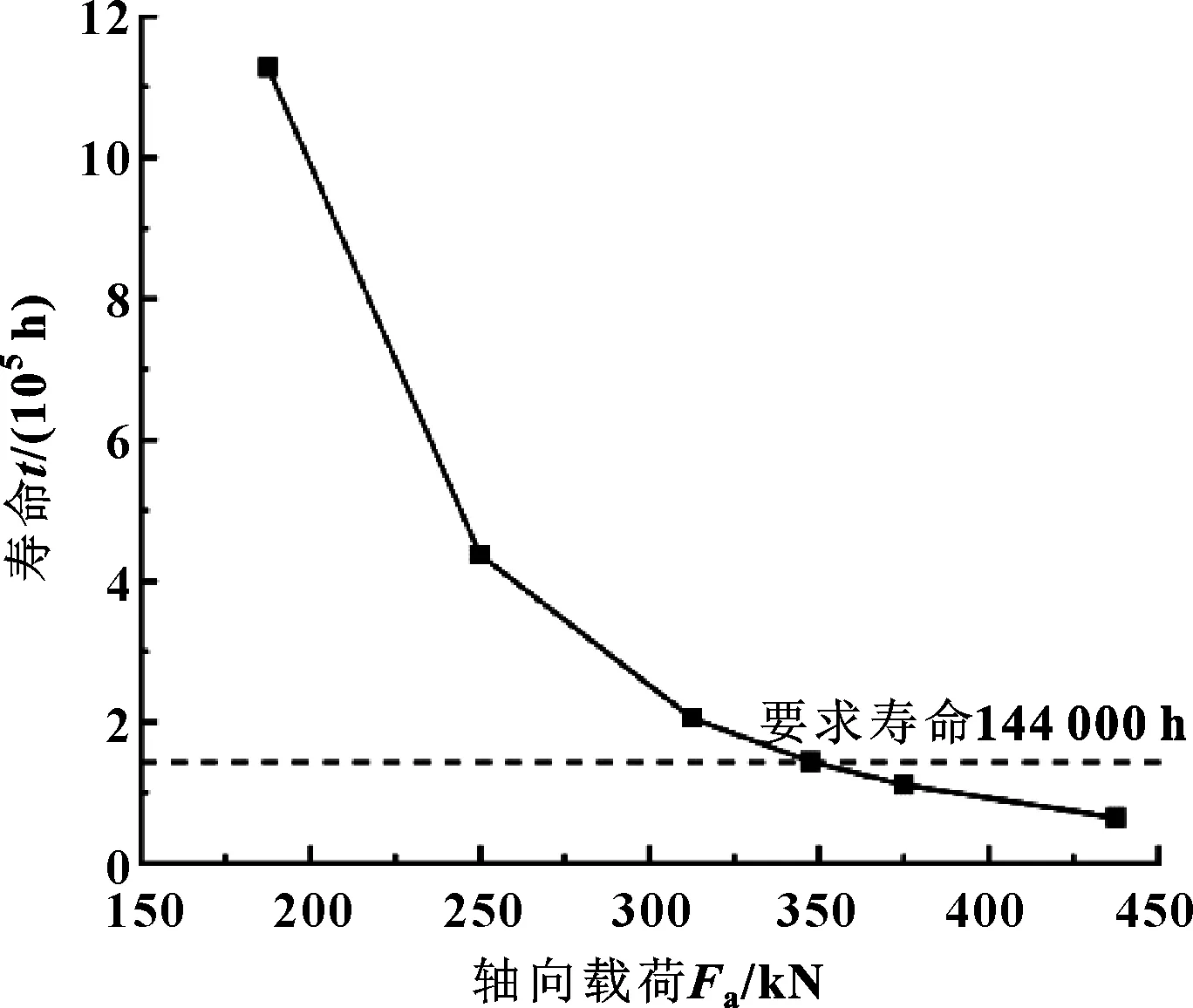

分析表6及图3可以发现,回转支承的寿命随着轴向载荷的增加而减小,且变化趋势为指数级,当轴向载荷为347.5 kN时,最接近使用寿命。

图3 回转支承ISO TS 16281寿命曲线

选择轴向载荷为375 kN,分析了接触应力的分布,结果如图4所示。

图4(a)中内圈滚道左侧滚道面上最大接触应力为926 MPa,图4(b)中内圈滚道右侧滚道面上最大接触应力为265 MPa,图4(c)中外圈滚道左侧滚道面上的最大接触应力为261 MPa,图4(d)中外圈滚道右侧滚道面上的最大接触应力为911 MPa,且接触应力分布范围集中处于滚子中心区域,应力值向两侧递减。

图4 轴向载荷375 kN 时滚道面接触应力分布

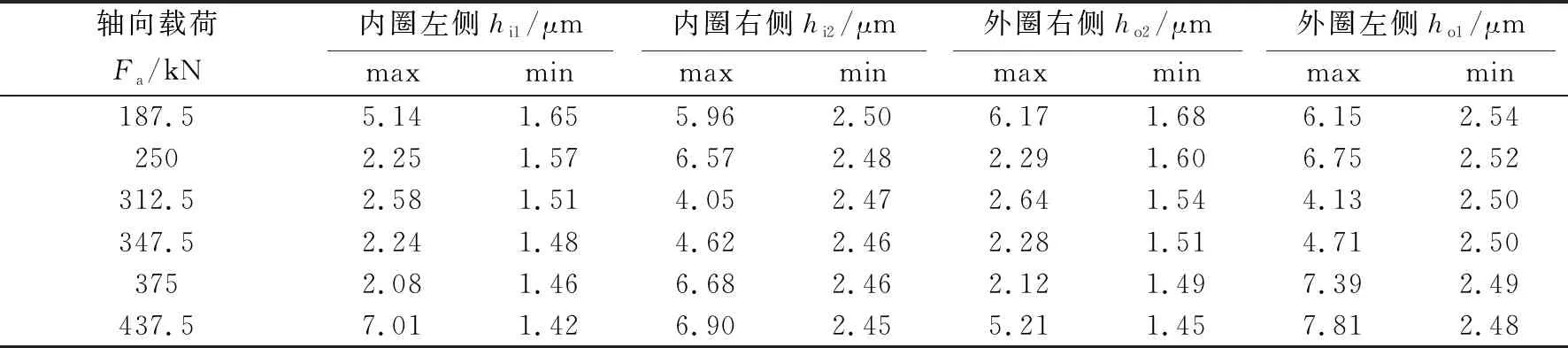

油膜厚度的分布方式也可以通过接触应力云图反映出来,在接触应力值较大的区域,油膜厚度越小,在滚道面的边缘区域油膜厚度的值越大。对比接触应力的分布方式,发现在主要承载面上的油膜厚度分布在整个滚道面上,而在部分承载面上油膜的形成也只是在承载区域形成。表7给出了各个滚道面上油膜厚度的最大值及最小值。

油膜厚度能够避免滚动体与滚道面的直接接触,起到润滑作用从而增大使用寿命。从图5中可以发现,内圈左侧滚道面与外圈右侧滚道面的油膜厚度最小值随着轴向载荷的增加而减小,这是因为最大接触应力集中在滚道面中心区域,导致油膜厚度的降低。最小油膜厚度决定了回转支承的润滑状态。而油膜厚度最大值在滚道面的边缘区域,该区域的接触应力值最小;另外,油膜厚度的最大值出现波动变化。

表7 不同加载下油膜厚度的最大值及最小值

图5 主要承载面的油膜厚度

2.2 径向工作游隙对回转支承的影响

在轴向载荷为347.5 kN的条件下,改变径向工作游隙的值(设置径向工作游隙范围为-0.05~0.05 mm),研究不同径向工作游隙对回转支承的影响。

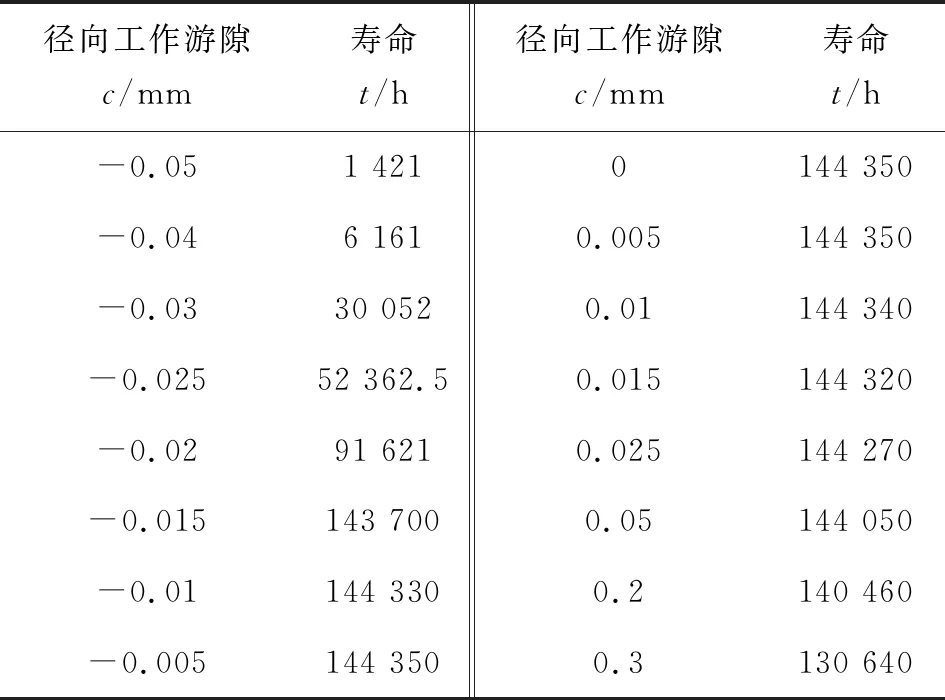

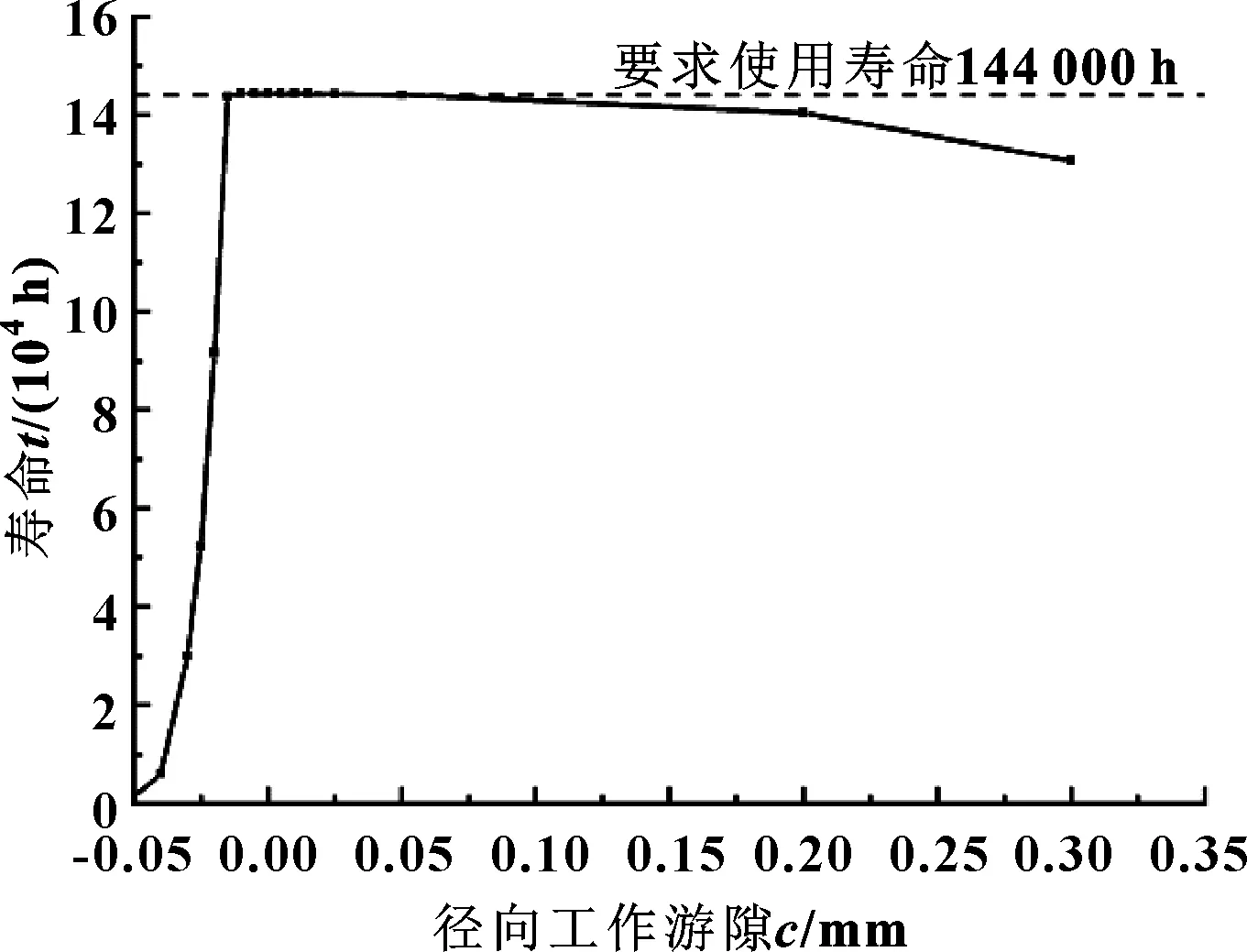

通过表8中数据发现在径向工作游隙在-0.01~0.05 mm时均能满足使用要求,具体曲线如图6所示。

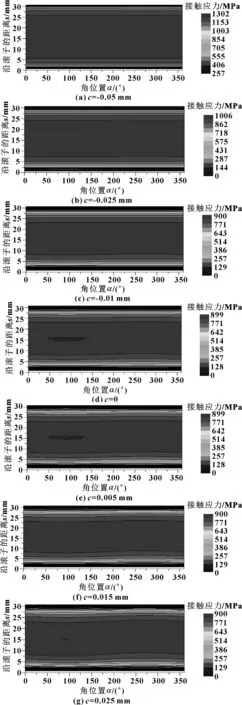

由图6发现在径向工作游隙为-0.05~-0.015 mm时,寿命随径向工作游隙的增加而增加,且呈指数增加;在径向工作游隙为-0.01~0.01 mm寿命基本趋于稳定;当径向工作游隙进一步增大时,寿命开始出现减小的趋势。为探究寿命曲线变化原因,选择径向工作游隙为-0.05、-0.025、-0.01、0、0.005、0.015、0.025 mm时,以主要承载面的内圈左侧滚道面上的应力云图来分析。

表8 不同径向工作游隙下的回转支承ISO TS 16281寿命

图6 不同径向工作游隙下回转支承ISO TS 16281寿命

图7中可以明显看到,随着径向工作游隙的增加,接触应力最大值先是出现明显减小而后趋于稳定,并且当径向工作游隙继续增大时接触应力的分布出现了波动,虽然最大接触应力稳定在899~900 MPa,但是在实际生产中滚道面的硬淬层深度分布并不均匀且集中在滚道面的中心区域。最大接触应力出现分布波动时对滚道面非中心区域的承载能力有一定影响,从而降低回转支承的寿命,由此可以揭示回转支承寿命先增大而后趋于稳定最后缓慢减小的原因。

图7 不同径向工作游隙下内圈左侧接触应力

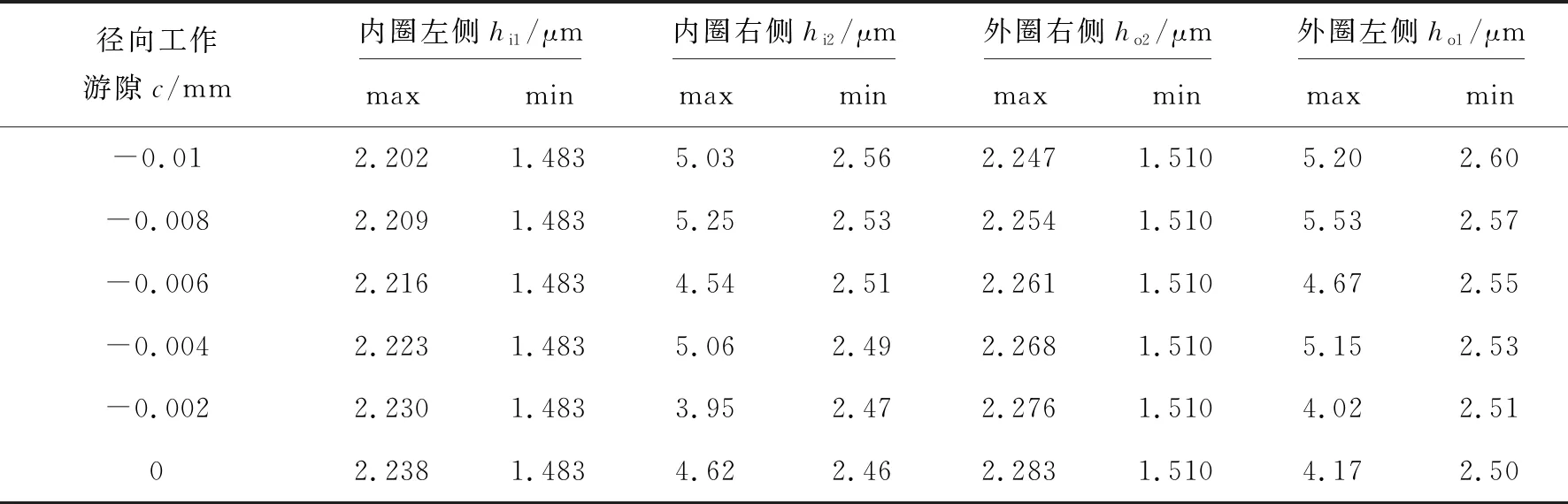

根据表8中的寿命数据,结合图7中的接触应力分布,可以初步判定最佳工作游隙为-0.01~0 mm。为了验证最佳工作游隙为-0.01~0 mm,通过对油膜厚度最小值的分析来验证这一结论。取径向工作游隙为-0.01、-0.008、-0.006、-0.004、-0.002、0 mm 6组数据得到各个滚道面的油膜厚度。

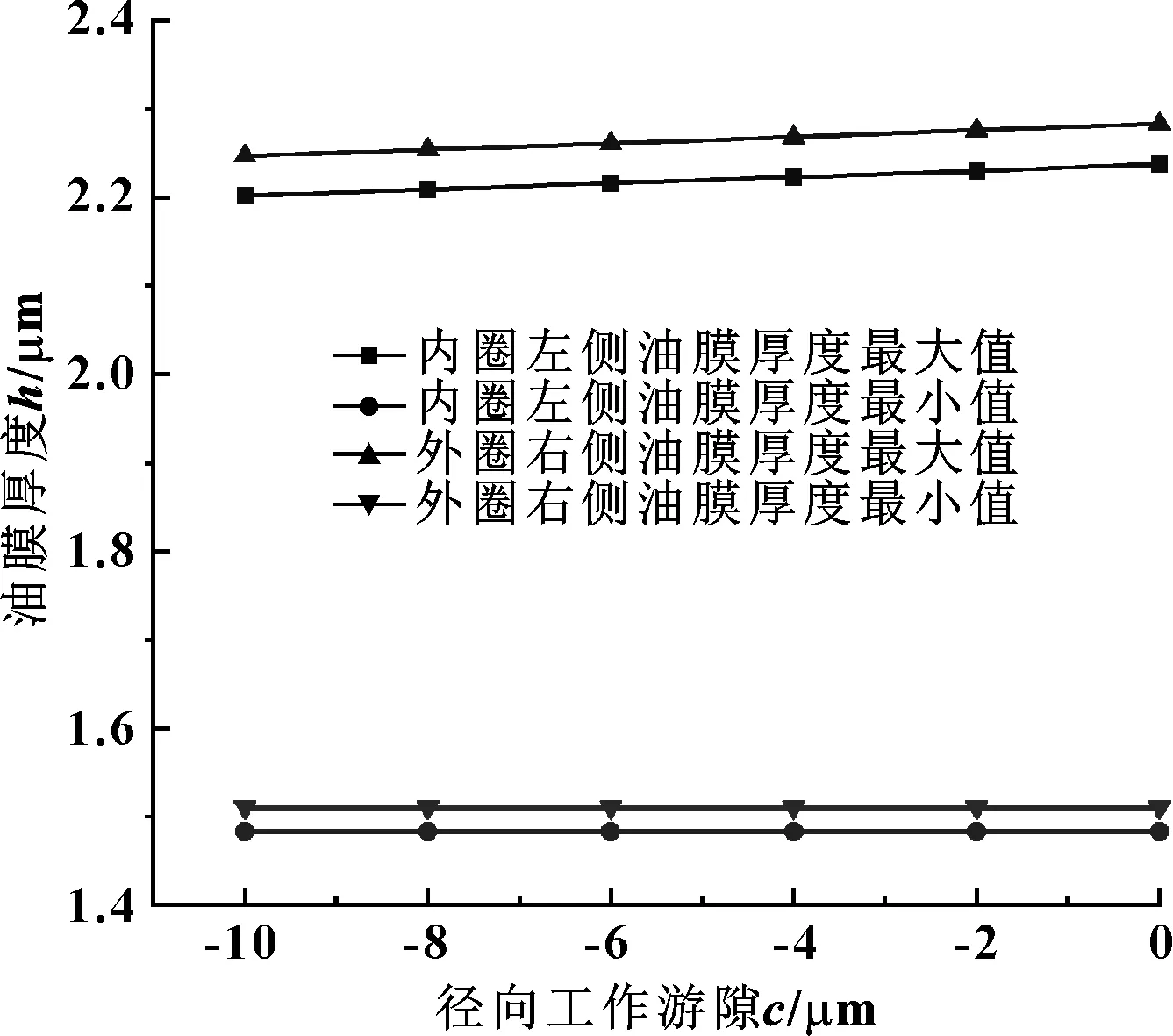

通过表9中的数据可以发现,内圈左侧和外圈右侧主要承载面上的油膜厚度值较小,且分布方式可以从图7中得出。图8示出了这2个滚道面的油膜厚度分布。

表9 最佳径向工作游隙下的油膜厚度

图8 最佳径向工作游隙下主要承载面的油膜厚度

结合表9中数据发现在径向工作游隙为-0.01~0 mm时,主要承载面的油膜厚度最小值稳定在1.483 μm,油膜厚度最大值随着径向工作游隙的增加而增加。可见,在径向工作游隙为-0.01~0 mm时回转支承的寿命处于稳定状态,说明最佳工作游隙为-0.01~0 mm。

2.3 工作温度对回转支承的影响

温度对回转支承的影响包括回转支承材料在不同温度下力学性发生改变从而导致寿命变化,润滑脂在不同温度下油膜厚度发生变化导致寿命变化。回转支承通常的工作温度为-40~70 ℃,温度变化对材料属性的影响不显著,因此文中分析时只考虑油膜厚度的变化。

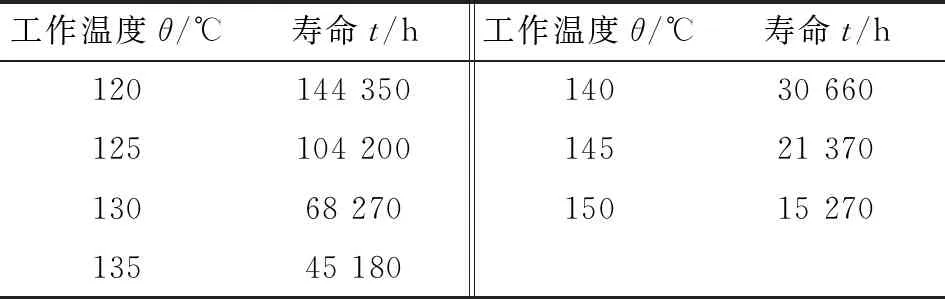

7253航空润滑脂能在-73~121 ℃时起到润滑作用。选择在轴向载荷为347.5 kN,改变工作温度得到回转支承的寿命,发现在工作温度为-40~120 ℃时回转支承寿命稳定,当工作温度继续增加时寿命出现明显减小,如表10所示。

表10 不同温度下的回转支承ISO TS 16281寿命

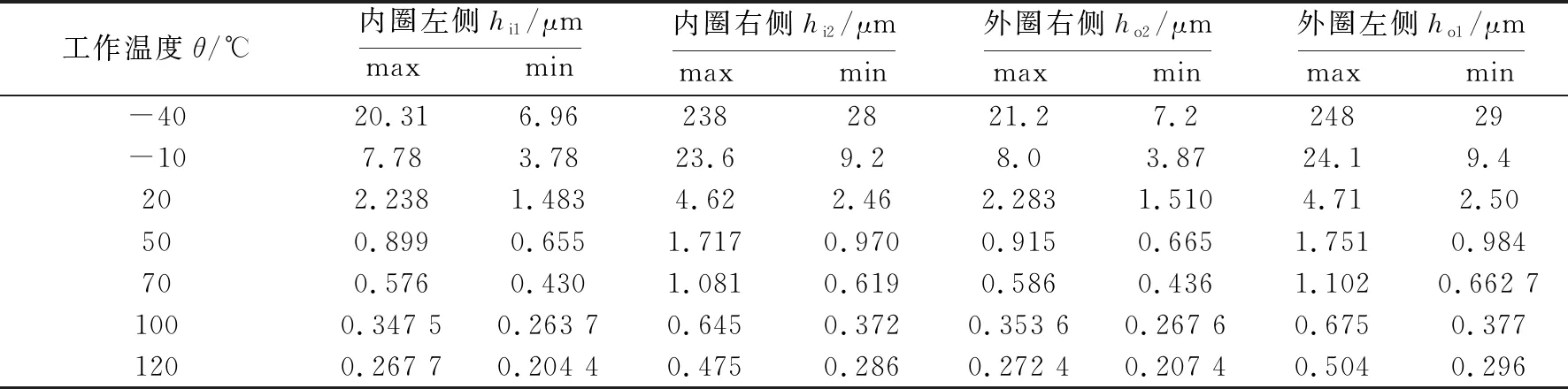

为得到满足回转支承油膜厚度的最小值,计算工作温度为-40、-10、20、50、70、100、120 ℃时的油膜厚度,如表11所示。

图9示出了内圈左侧滚道面上的油膜厚度随工作温度的变化。可以发现,油膜厚度随着温度的升高而降低;当油膜厚度降低到一定值时滚动体与滚道面近似直接作用,此时回转支承的磨损增大,寿命减小。通过表10和表11可以发现,最小油膜厚度0.204 4 μm为满足使用寿命的油膜厚度临界值,当油膜厚度小于0.204 4 μm时回转支承寿命开始降低。

表11 不同温度下的油膜厚度

图9 内圈左侧油膜厚度最大值与最小值随工作温度的变化

3 结论

(1)随着轴向载荷的增加,接触应力逐渐增加,油膜厚度的最小值减小,回转支承的寿命减小,且满足使用寿命的轴向载荷最大值约为347.5 kN。

(2)在临界载荷下通过对径向工作游隙的分析,发现随着径向工作游隙的增加,接触应力先是明显减小而后趋于稳定,但接触应力的最大值分布区域出现波动,回转支承寿命先是急剧增大后趋于稳定最后缓慢减小。结合两者的变化趋势初步判定最佳径向工作游隙为-0.01~0 mm,在此区间内的油膜厚度最小值处于稳定状态为1.483 μm,回转支承的寿命稳定,由此得出最佳径向工作游隙为-0.01~0 mm。

(3)在临界载荷以及最佳径向工作游隙下,随着工作温度的升高,油膜厚度逐渐减小,当温度升高到120 ℃时回转支承寿命开始降低,且发现满足使用寿命要求的最小油膜厚度约为0.204 4 μm。