建筑结构钢表面锌系复合磷化膜的制备及耐蚀性研究

2021-05-17李秋艺

李秋艺

(福州外语外贸学院理工学院,福建福州350202)

磷化膜能有效阻挡腐蚀介质,对钢基体起到一定的保护作用。锌系磷化膜在工业中应用最广泛[1],如建筑、机械、造船等行业的钢构件为了满足防腐蚀要求,通常进行锌系磷化处理,使钢构件表面形成一层具有一定防腐蚀作用的锌系磷化膜。然而,锌系磷化膜同其它磷化膜一样也具有多孔性,这对于防腐蚀极为不利[2]。为保证锌系磷化膜对钢铁基体起到较理想的防腐蚀作用,从业人员和研究学者致力于调整磷化液成分、加强基体预处理和磷化膜后处理,以期通过细化晶粒或封堵的方式来减少晶粒空隙,从而降低多孔性对磷化膜耐蚀性的影响[3‐5]。

另有研究发现,纳米颗粒也能填补晶粒空隙,并起到细化晶粒、阻止腐蚀介质向晶界处渗透等作用[6]。若将纳米颗粒作为填料用于填补磷化膜的晶粒间隙,有望使磷化膜耐蚀性得到较大幅度提高,从而保证磷化膜的防腐蚀作用。目前关于这方面的研究报道还较少,笔者将纳米SiO2颗粒添加到磷化液中,在建筑结构钢表面制备出锌系复合磷化膜,以期利用纳米颗粒对磷化膜耐蚀性的改善作用,使建筑钢构件更好的满足防腐蚀要求。

1 实验部分

1.1 基体和磷化液

基体为建筑结构用16Mn 钢板,试样尺寸为25 mm×13 mm×2 mm,其预处理流程为:800#~2000#砂纸逐级打磨→浸泡除油→无水乙醇清洗→10%盐酸活化→去离子水冲洗。除油液主要成分为:氢氧化钠8~10 g/L、碳酸钠16~20 g/L、硅酸钠3~5 g/L。

磷化液主要成分为:氧化锌6~8 g/L、85%磷酸12~14 mL/L、65% 硝酸 5~8 mL/L、硝酸镍 1~2 g/L、添加剂适量。选用纯度超过99.9%、平均粒径40 nm、比表面积240 m2/g 的SiO2颗粒,经过润湿后添加到磷化液中。

1.2 磷化膜制备

在不加纳米颗粒的磷化液中制备纯锌系磷化膜(以下称为磷化膜F0),在添加了纳米颗粒的磷化液中制备锌系复合磷化膜(以下称为磷化膜F1)。采用磁力搅拌控温水浴锅,保证纳米颗粒在磷化液中较均匀分散和悬浮,同时将磷化液温度控制在55±0.5 ℃。预处理后的基体浸入磷化液中即开始实验,实验过程中搅拌速度为300 r/min。

1.3 磷化膜表征与测试

1.3.1 形貌和成分

采用德国卡尔蔡司公司生产的EVO18 型扫描电镜观察磷化膜形貌,同时对磷化膜成分进行分析。

1.3.2 粗糙度和膜重

采用日本三丰精密仪器有限公司生产的SJ‐210型粗糙度仪测量磷化膜粗糙度,每个试样测量3次,取样长度为0.8 mm,计算3次测量结果的平均值。

磷化膜膜重按照GB/T 9792‒2003 进行测试,计算公式如下:

式中:w为磷化膜膜重,g/m2;m1、m2分别为退膜前后试样的质量,g;S为试样表面积,m2。

1.3.3 耐蚀性

采用电化学方法和硫酸铜点滴实验相结合,对磷化膜的耐蚀性进行测试和评价。电化学方法采用上海辰华仪器有限公司生产的CHI 900C 型恒电位仪,标准三电极体系如下:试样作为工作电极,饱和甘汞电极作为参比电极,铂片作为辅助电极。在3.5% NaCl 溶液中测试极化曲线和交流阻抗谱,测试过程中溶液温度控制在,25±1 ℃。硫酸铜点滴实验采用GB/T 6807‒2001 规定的溶液和操作方法,记录磷化膜表面液滴的变色时间。

2 结果与讨论

2.1 磷化膜形貌和成分

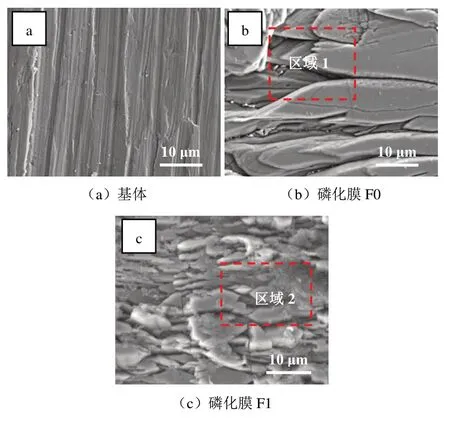

图1 分别为基体、磷化膜F0 和磷化膜F1 的形貌。通过对比可知,两种磷化膜都完全覆盖了基体,遮盖了基体表面打磨时留下的痕迹。磷化膜F0 呈断层状形貌,晶粒间隙较深且局部碎裂。磷化膜F1也呈断层状形貌,但其晶粒空隙被纳米颗粒填补。具有良好耐蚀性的不溶性纳米颗粒弥散分布在晶粒空隙处,在一定程度上填补了结晶形核过程中晶粒错位堆积形成的空隙,从而起到减少结晶缺陷的作用[7],降低了磷化膜孔隙率,这有效阻碍了腐蚀介质通过晶粒空隙渗透和扩散,有利于改善磷化膜的耐蚀性。

图1 基体和两种磷化膜的形貌Fig.1 Morphology of the substrate and two phosphating films

对两种磷化膜进行能谱分析,测试区域如图1所示,分析结果见表1。由表1 可知,磷化膜F1 区域2 中检测到的元素主要为 Zn、P、O 和 Si,相比于磷化膜F0 区域1 检测到的元素多了Si 元素,其质量分数为3.52%。Si 元素只来源于添加到磷化液中的纳米SiO2颗粒,这证实了填补在磷化膜晶粒空隙处的物质为纳米颗粒。根据Si 元素质量分数,推断出磷化膜F1中纳米颗粒含量约为7.54%。

2.2 磷化膜粗糙度和膜重

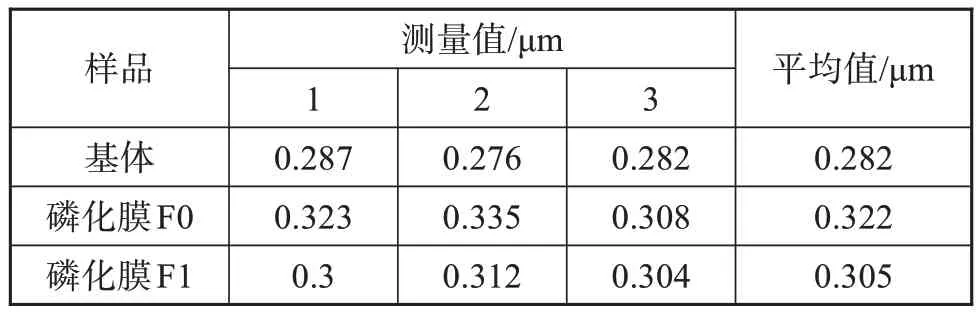

表2为基体、磷化膜F0和磷化膜F1的粗糙度测量结果。由表2可知,磷化膜F0和磷化膜F1的粗糙度相比于基体均增大,分别为0.322 μm、0.305 μm,表明两种磷化膜都存在不同程度的凹凸不平,这是由于磷化膜特殊的形成机理所导致。磷化膜F1 的粗糙度低于磷化膜F0,这是由于纳米颗粒填补在晶粒空隙处有效降低了磷化膜孔隙率,促进形成相对平整、致密的表面。磷化膜F0 的膜重为3.92 g/m2,磷化膜F1 的膜重相比于磷化膜F0 有所增加,约为4.06 g/m2,这表明纳米颗粒对磷化膜膜重影响不大。

表2 基体和两种磷化膜的粗糙度Table2 Roughness of the substrate and two phosphating films

2.3 耐蚀性

2.3.1 极化曲线

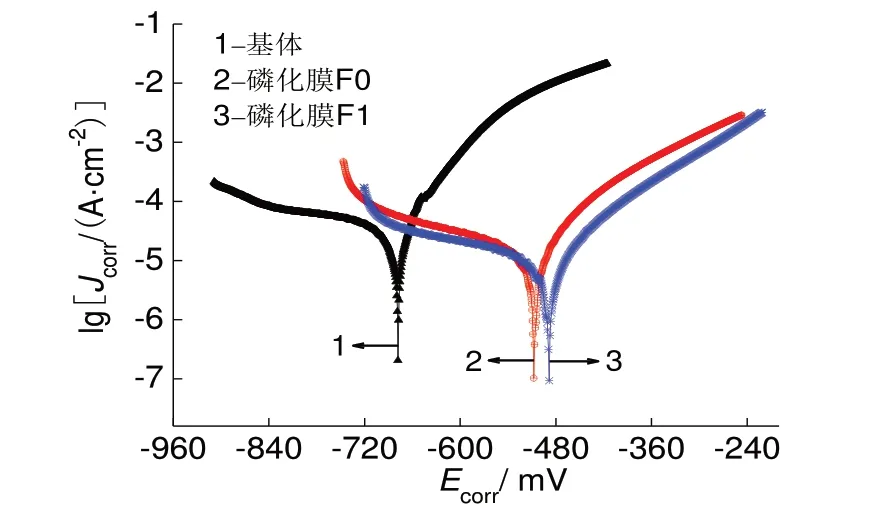

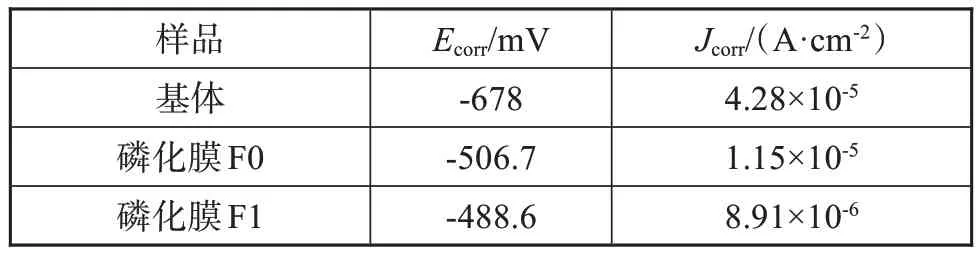

图2为基体、磷化膜F0和磷化膜F1在3.5%Na‐Cl 溶液中的极化曲线。采用塔菲尔外推法对极化曲线进行拟合,得到的电化学参数见表3。由表3可知,相比于基体,磷化膜F0 和磷化膜F1 的腐蚀电位分别正移了171.3 mV、189.4 mV,腐蚀电流密度分别降至 1.15×10‐5A·cm‐2、8.91×10‐6A·cm‐2。腐蚀电位正移和腐蚀电流密度降低,表明两种磷化膜都能对基体起到保护作用,使基体的腐蚀倾向性降低,只有当磷化膜局部遭到破坏时,基体才会被腐蚀。磷化膜F1 的腐蚀电位更高,腐蚀电流密度也更低,表明其对基体能起到更好的保护作用。

图2 基体和两种磷化膜在3.5%NaCl溶液中的极化曲线Fig.2 Polarization curves of the substrate and two phos‐phating films in 3.5%NaCl solution

表3 基体和两种磷化膜的极化曲线拟合结果Tab.3 Polarization curve fitting results of the substrate and two phosphating films

2.3.2 交流阻抗谱

图3为基体、磷化膜F0和磷化膜F1的交流阻抗谱图。由图3(a)可知,相比于基体,两种磷化膜的容抗弧半径明显较大,且磷化膜F1的容抗弧半径最大。从腐蚀的角度分析,容抗弧半径越小,膜层表面发生腐蚀反应的阻力越小,表明膜层的耐蚀性越差。反之,膜层的耐蚀性越好[8]。

由图3(b)可知,随着频率从低频提高至高频,基体和两种磷化膜的阻抗变化趋势大致相同,都是逐渐减小。低频区基体的阻抗值约为250 Ω·cm2,磷化膜F0 的阻抗值相比于基体提高了210 Ω·cm2,达到460 Ω·cm2左右,磷化膜F1 的阻抗值相比于基体和磷化膜 F0 分别提高了 550 Ω·cm2、340 Ω·cm2。从腐蚀的角度分析,低频区阻抗谱值越小,膜层的耐蚀性越差。反之,膜层的耐蚀性越好[9]。综合以上分析,磷化膜F1的耐蚀性最好,其次为磷化膜F0,基体的耐蚀性最差。

图3 基体和两种磷化膜的交流阻抗谱图Fig.3 Electrochemical impedance spectroscopy of the substrate and two phosphating films

2.3.3 硫酸铜点滴实验

硫酸铜点滴实验具有可操作性强、测试时间短等优点,常用于测试磷化膜的耐蚀性,测试结果被广泛认可。实验测定磷化膜F0 的变色时间为126 s,而磷化膜F1 的变色时间延长至160 s 左右。以变色时间作为评价指标,变色时间越长,膜层的耐蚀性越好,因此磷化膜F1的耐蚀性好于磷化膜F0。

3 结论

(1)以建筑结构钢为基体制备出覆盖完整、都呈断层状形貌的锌系复合磷化膜和纯锌系磷化膜,两种磷化膜的粗糙度分别为0.322 μm、0.305 μm,且耐蚀性都好于基体,且锌系复合磷化膜的耐蚀性最好。

(2)纳米颗粒在一定程度上填补了晶粒空隙,促进形成相对平整、致密的表面,使锌系复合磷化膜的粗糙度低于纯锌系磷化膜,同时有效阻碍了腐蚀介质通过晶粒空隙渗透和扩散,使锌系复合磷化膜的耐蚀性好于纯锌系磷化膜。