显微CT技术在航天材料中的应用

2021-05-15袁生平李俊江

陈 博 袁生平 金 珂 徐 林 李俊江

(1 航天材料及工艺研究所,北京 100076)

(2 北京固鸿科技有限公司,北京 100076)

文 摘 针对目前大型工业CT 分辨率受限的问题,本文简述了显微CT 技术的概念、原理、技术优势,通过显微CT技术对典型航天材料的检测实例,研究了显微CT技术在小尺寸的航天材料检测中的优势。结果表明,显微CT 技术能够发现材料中微米级缺陷,能够观察材料中微小缺陷在空间的形貌及分布,并且能通过图像处理软件统计缺陷的尺寸分布,为航天材料无损检测研究提供了新思路。

0 引言

射线检测技术[1]不受检测材料种类的影响[2],对材料中大部分缺陷例如疏松、夹杂,脱粘等有较高的检测灵敏度。近年来射线检测由以往的单一胶片成像逐渐发展为数字射线成像,包括CR、DR、以及CT。采用数字射线CT 技术能够获得材料内部的三维立体图像,直观显示复合材料结构,呈现缺陷的位置、体积、形状以及分布状态[3]。传统工业CT 的空间分辨率极限为4 lp/mm,受到射线焦点、探测器和重构矩阵分辨率的限制,无法分辨直径小于7 μm 的缺陷,工业CT 一般用于较大尺寸产品检测,图1为碳/碳复合材料产品和陶瓷复合材料产品的加速器工业CT检测图像。可见,加速器工业CT能够检测碳碳复合材料产品中的富碳区以及陶瓷基复合材料产品中低密度区,但是无法分别碳碳复合材料产品中纤维以及陶瓷基复合材料产品中的孔洞分布情况。

图1 工业CT检测图像Fig.1 Images of industrial-CT

近年来CT 的精度大大提高,利用微焦点射线源构建的显微CT 系统已经用于材料分析检测及观察生物体的微观结构,观测精度已经由厘米级发展到微米级甚至纳米级,为材料的无损检测提供了新思路。

本文介绍了显微CT 检测技术的概念、原理、技术优势,重点阐述了显微CT 检测技术在航天材料中的应用,解决了以往射线检测无法检测的难题。

1 显微CT检测技术

显微CT,也称为Micro-CT,X 射线微断层摄影技术。它是一种非侵入性和非破坏性成像技术,在不破坏产品的情况下,利用X 射线对产品进行扫描得到三维图像,通过图像软件分析获得内部详尽的三维结构信息[4]。

1.1 工作原理

显微CT检测是利用强度均匀的X射线穿过密度不同的物质后,X 射线的强度变得不均匀,这一不均匀程度与物体的密度相对应,投射到探测器上形成于物质密度相对应的影响[5],显微CT 实现高的空间分辨率在于采用了微焦斑X 射线源,高分辨率探测器和几何放大,此外,影响空间分辨率的因素还包括转台稳定性和CT重构中的滤波算法。

显微CT 系统的基本构建包括3 部分:X 射线源、旋转载物台和高分辨率面阵探测器。如图2所示,由X 射线源连续产生射线,穿透载物台上的样品后,探测器进行X 射线的收集,将收集的各个断面的二维图像进行重建,从而得到样品内部结构的三维图像[6]。

图2 显微CT检测系统Fig.2 Schematic diagram of micro-CT

1.2 特点及优势

显微CT 检测最大优势是能够获得原位的,非破坏的,分辨率高的三维结构信息[7];不足之处是对样品尺寸及衰减系数有一定要求[8]。

2 显微CT检测技术在航天复合材料的应用

2.1 检测系统

采用的225 kV 微焦点X 射线机和面阵阵列探测器组成X 射线显微CT 检测系统,最高分辨率5 μm。显微CT 检测系统的检测参数:焦点尺寸3 μm,空间分辨率6 lp/mm,密度分辨率0.5%,可检最大工件直径150 mm,工作电压15~180 kV,工作电流60~150 μA,最小旋转角增量0.1°,平均帧数为5,像素组合2×2。

2.2 检测材料

显微CT 检测的材料包括C/C 复合材料、陶瓷基复合材料以及金属材料。将检测的样品加工成检测台能稳固的尺寸,对产品进行DR 扫描来确定扫描位置,根据DR 图像确定要进行三维扫描的区域,得到产品的三维数据信息。利用VG 图像处理软件处理分析各个层面的微观信息图。

3 显微CT检测结果分析与讨论

3.1 C/C复合材料

C/C 复合材料在经过多次的复合后,材料内部容易出现富碳区、分层、裂纹等缺陷。传统的射线照相检测只能选取某一方向进行透照,得到产品单一方向上的叠加图像信息,检测分层及裂纹类型的缺陷需要特定的角度才能检出,而工业CT 分辨率低,无法检测细小孔洞及裂纹,显微CT 检测很好地解决了上述问题。

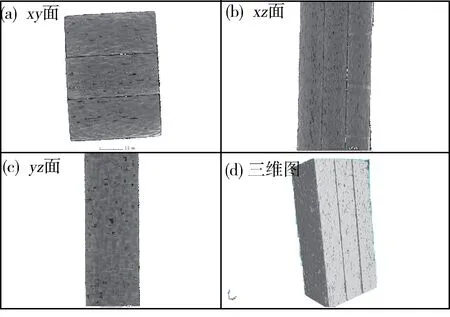

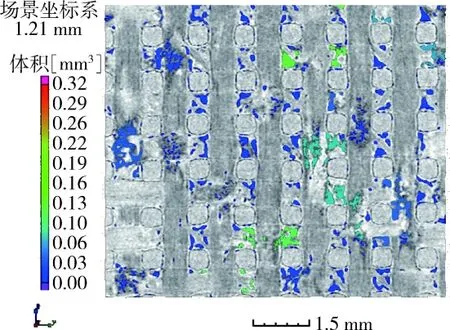

图3中三个切面可以通过坐标数值的改变从而观察检测产品任意位置的微观结构,通过对材料各个角度的投影信息进行三维数据重构获得整体三维结构信息,利用图像处理软件对材料内部检测范围内任意断层面的信息进行处理分析,获得更为丰富的微观结构数据。从3 个切面信息中可以发现C/C复合材料复合情况较好,未发现富碳区、裂纹及纤维束方向上的分层缺陷;但内部基体上存在大量分布不规则的孔洞,这从三维重构的图像中也可以清晰看到。通过对图像执行表面测定并对孔洞尺寸进行统计分析,孔洞体积大小集中在0.03~0.16 mm3(图4)。

综上所述,显微CT 检测具有分辨率高,能三维成像等特点,能很好的分辨C/C复合材料中的碳纤维束、基体、孔隙等结构,C/C 复合材料在复合过后不可避免的会产生细小的孔洞,但整体未出现富碳区,基体以及纤维束上未出现裂纹。

图3 C/C复合材料显微CT检测三维及截面图像Fig.3 Reconstructed images of C/C composite

图4 C/C复合材料孔洞分析图像Fig.4 Porosity measurement of the C/C composite

3.2 陶瓷基复合材料

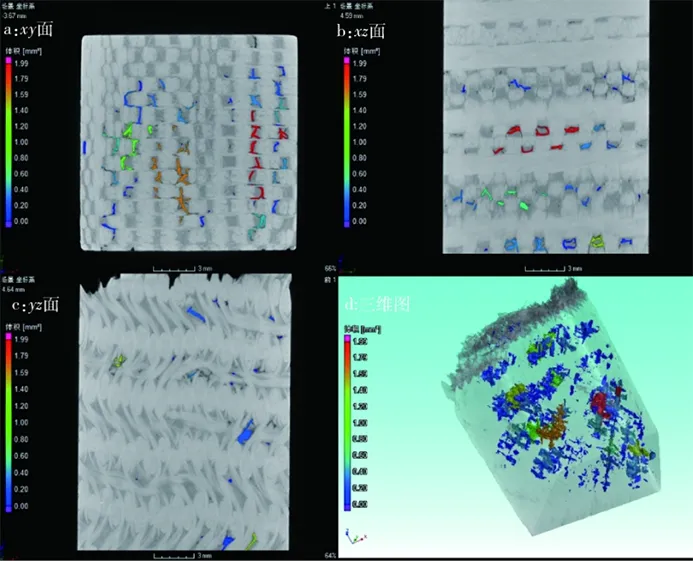

图5为陶瓷基复合材料的显微CT 检测图像,陶瓷基复合材料作为多孔复合材料,材料的孔隙率是考察材料性能的指标之一。普通射线检测方法难以对其孔隙大小以及孔隙率进行测定,利用显微CT 检测系统以及图像处理软件,采用图像阈值分割法将陶瓷基复合材料内部的孔隙提取出来并进行统计计算,得到材料的孔隙率,解决以往的难题。结果表明:材料总孔隙率为70%且尺寸大于1.5 mm 的孔隙只占总孔隙的5%,尺寸大小在0~0.4 mm 之间的孔隙占75%。

图5 陶瓷基复合材料显微CT检测三维及截面图像Fig.5 Reconstructed images of ceramic composite

常规的X 射线难以检测材料中的裂纹,且难以判定裂纹的深度以及裂纹延展的方向,显微CT 检测能很好的解决此问题。图6所示为石英增强纤维复合材料的显微CT 检测结果,分析可知:产品表面存在一条长度约为20.0 mm 的裂纹,延着z向延伸长度约为19.0 mm。

图6 石英增强复合材料显微CT三维及截面图像Fig.6 Reconstructed images of silica composite

上述结果表明,显微CT 检测能够清晰的识别材料内部孔洞、裂纹,能对这些缺陷进行定量表征,可以对材料内部缺陷的尺寸进行统计分析,测量精度达到微米级。

3.3 金属材料

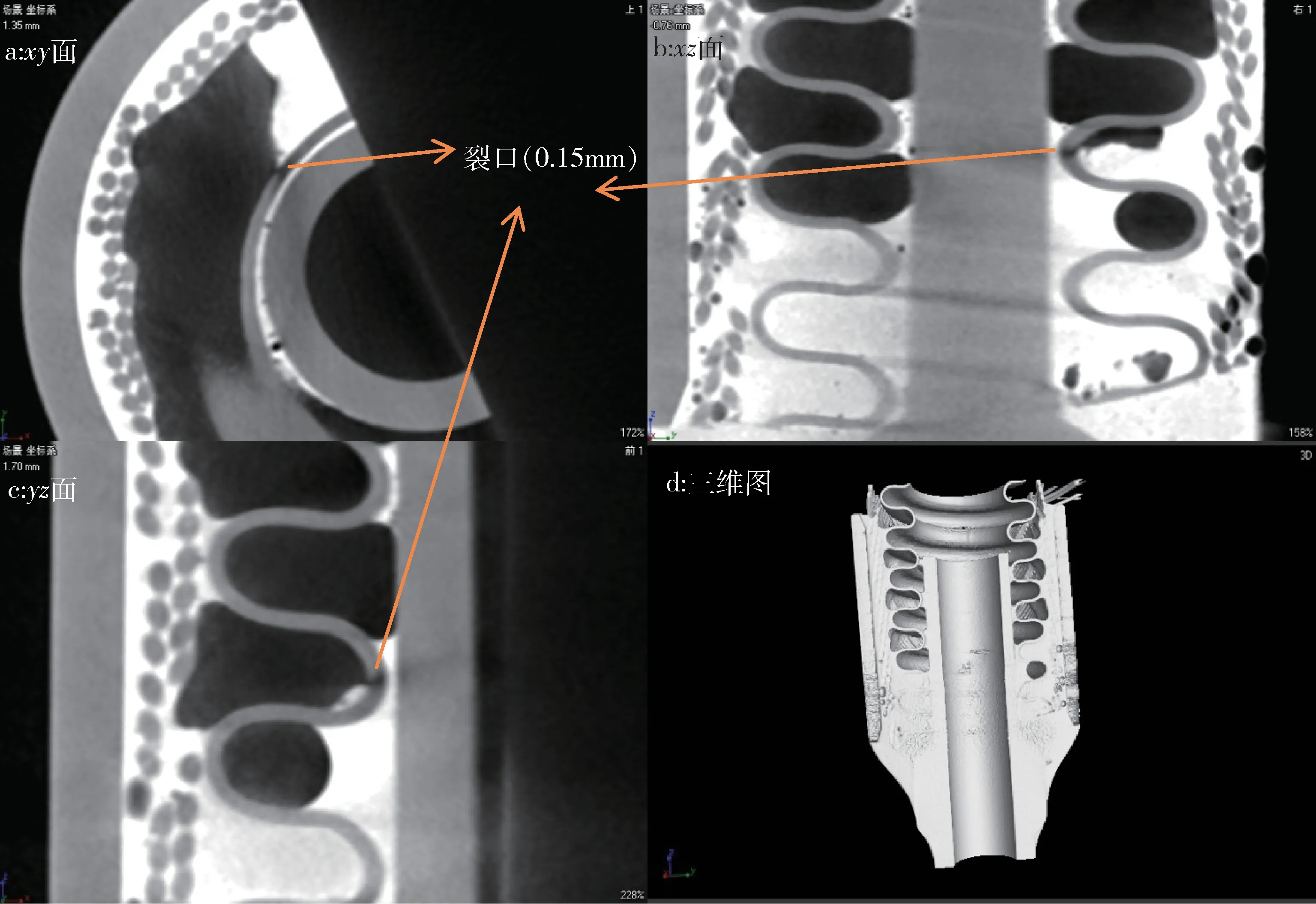

航天精密零件内部结构较为复杂,常规的无损检测手段对其内部质量难以评判。图7所示为导管组件内部的导管在进气时存在漏气现象。

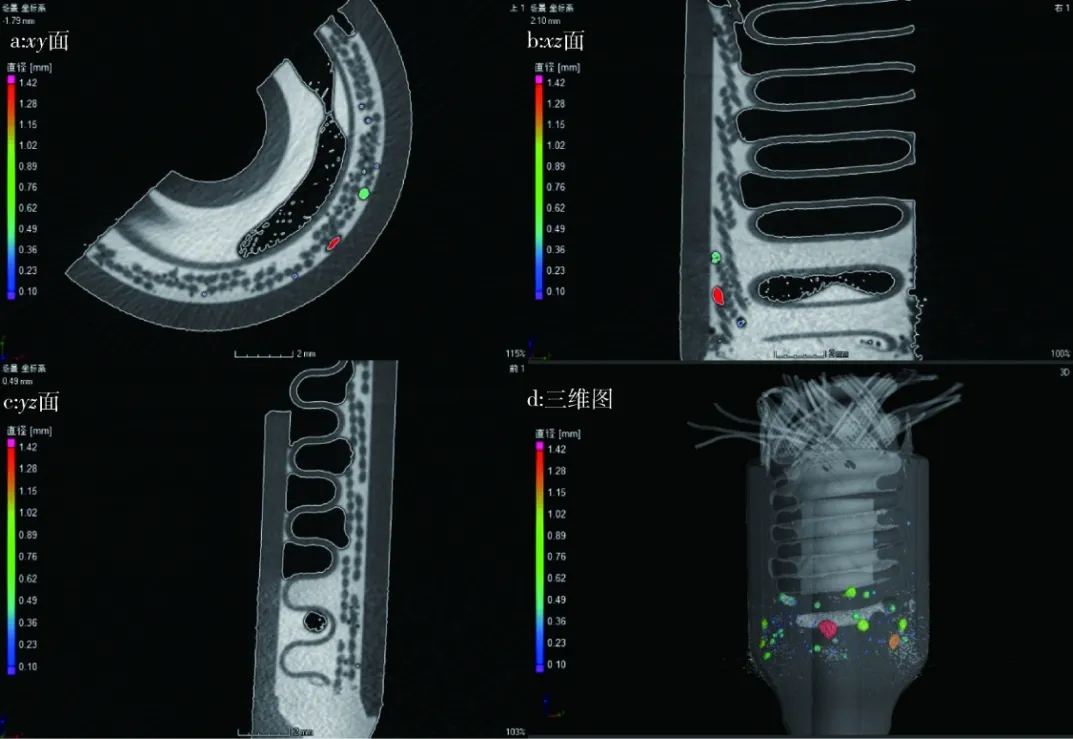

图7 金属材料显微CT检测图像Fig.7 Detection images of metal material by micro-CT

分析漏气原因可能有两种:一是导管存在裂口;二是填充导管周围的金属填料存在气孔。这些气孔正好分布在导管周围,利用显微CT 检测系统对样品进行检测,看出在某一截面上右侧导管存在一处贯穿性裂口,约为0.15 mm。图8所示为金属填料内部气孔分析,可以看出金属填料内部存在一些孔洞(0.62~1.42 mm),这些孔洞没有分布在导管周围,而是杂乱地分布在靠近金属外壁的附近,远离导管,导管组件漏气的因为是导管内部存在一处裂口。显微CT 通过数据重构呈现三维图像,将材料内部缺陷的空间分布呈现出来,为结构较为复杂的零部件内部质量检测提供了思路。

图8 金属材料孔洞分析Fig.8 Porosity measurement of the metal material

4 结论

(1)显微CT 因其射线源焦点尺寸小、分辨率高的特点,能够实现材料中微米级气孔、微裂纹以及分层的检测,弥补了大型工业CT 在分辨率上的不足,为航天材料的研制和工艺提升提供了新的思路。

(2)利用显微CT 的三维检测图像以及图像处理软件,能够对材料内部缺陷进行定位以及定量测量,测量精度达到微米级,对复合材料中的孔洞分析及孔隙率计算提供了新的方法。

(3)显微CT 技术能够获得材料原位三维图像,能够很好呈现结构复杂、精密细小器件的内部结构,在不破坏产品的前提下,对其内部缺陷能够精准定位,为航天材料的机械产品及元器件的失效分析提供了新的依据。