机械力球磨对废弃加气砖粉末活性的影响研究

2021-05-13肖伟尹键丽陈建军

肖伟,尹键丽,陈建军

[1.科之杰新材料集团有限公司,福建 厦门 361100;2.常青树建材(福建)开发有限公司,福建 漳州 363017]

0 前 言

加气混凝土砌块是由水泥、石灰等胶凝材料,水和适量的发气剂经过混合搅拌、成型发泡、静置切割等工序后,再经过蒸压养护制备而成[1]。加气混凝土砌块由于具有质量轻、保温性强等优点,被普遍用作墙体材料,对我国墙体材料的发展起着很大的推动作用。但是,由于加气混凝土砌块的抗压强度比较低,在生产过程中极易破损,生产中的破损率一般达到了5%~8%,而且在运输过程中也会产生大量的废品。相关生产企业积压了大量的废弃加气混凝土砌块,不仅占用大量土地、污染环境;而且由于环保压力,给企业造成了严重的经济负担,阻碍了相关生产企业的发展[2-4]。

在国外,加气混凝土砌块最早是在1940~1950年被广泛应用于建筑行业,这些砌块大多设计使用寿命为50年,因此,在未来10年,建筑业可能会产生大量的废弃加气混凝土[5-6]。在国外消费型社会中,垃圾处理的重要性越来越高[7-8]。2000年出版的欧盟条例对建筑工业废料进行了深入细致的分类处理。根据上述规定,在规定的投资限额以上,建筑业必须使用可回收的建筑垃圾[9]。2008年,欧盟又颁布了一项法规,要求成员国制定建筑废弃物回收再利用。因此,在过去的10年中,欧洲学术界对废弃加气砖再利用有许多研究[10]。在这些研究中,大部分是将废弃混凝土砌块破碎处理再作为粗骨料的应用。在国内,大量学者对废弃混凝土砌块再利用做了广泛的研究。周卫兵等[11]利用高温处理后的废弃加气混凝土粉末少量替代粉煤灰制备陶粒加气混凝土,结果显示,掺入废弃加气混凝土粉末的加气混凝土砌块抗压强度得到明显的提高。杨秀丽等[12]探究了粉煤灰加气混凝土高温处理后,部分取代砂浆中的水泥等胶材对砂浆试块早期强度的影响。马保国等[13]利用激发剂提高了废弃加气混凝土的活性,并且探究了其中的作用机制。

本文对烘干后的废弃加气混凝土砌块进行不同程度的球磨处理,然后分别测试其活性,并将活性最高的废弃加气砖粉末代替部分水泥掺入蒸压砖中,探究其对蒸压砖性能的影响。本研究对于充分利用废弃加气混凝土砌块提供一种新的思路和方法,对于提高加气混凝土砌块的经济效益和环境效益具有重要意义。

1 试验

1.1 试验原料

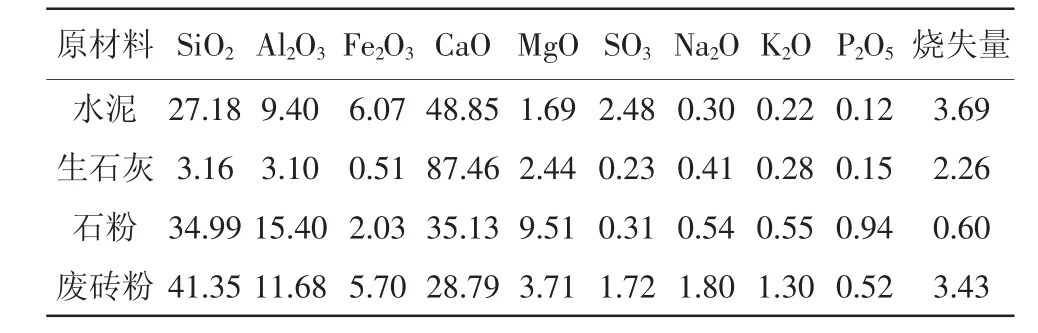

水泥:P·O42.5 水泥,表观密度2.23 g/cm3,比表面积350 m2/kg;生石灰:表观密度2.03 g/cm3,比表面积242 m2/kg,消解时间为8 min,消解温度为80 ℃,厦门雁南飞工贸有限公司;废弃加气砖粉(废砖粉):由废弃加气砖经球磨制得;废料浆:主要成分为水和石粉等惰性材料,石粉表观密度2.95 g/cm3,比表面积421 m2/kg。部分原材料化学成分见表1。

表1 原材料的化学成分 %

1.2 试验方法

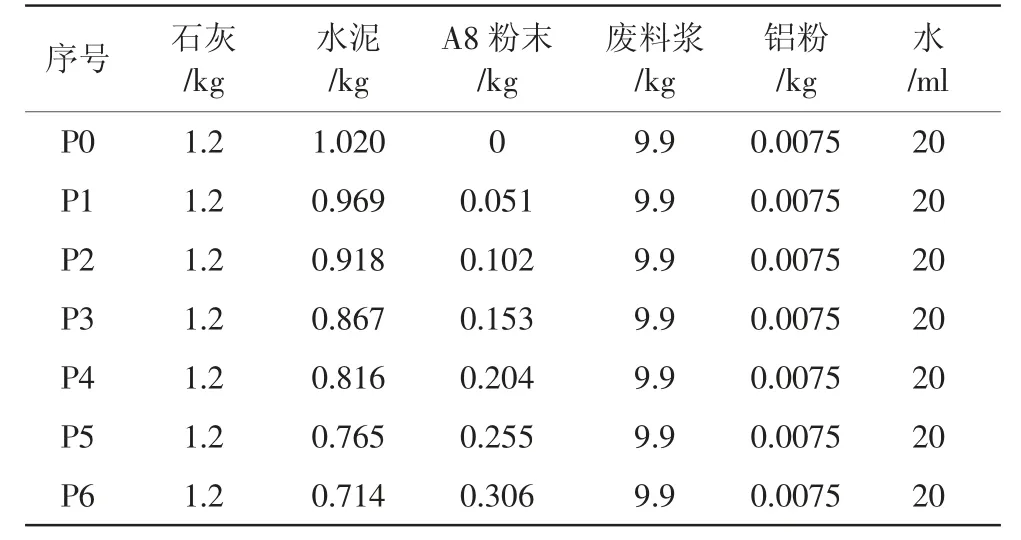

利用型号为SMΦ500×500 mm 球磨机对废弃加气砖进行处理,球磨机装料量5 kg,功率1.5 kW,每隔0.5 h 取1 次样,分别 编 号 为A1、A2、A3、A4、A5、A6、A7、A8;根 据GB/T 8074—2008《水泥比表面积测定方法 勃氏法》利用勃氏透气仪对废弃加气砖粉末的比表面积和密度进行测试;根据GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》对废弃加气砖粉末的活性进行测试。最后利用活性最高的A8 废弃加气砖粉末取代水泥制备蒸压加气砖,掺量分别为5%、10%、15%、20%、25%和30%,试验配合比见表2。先将废料浆倒入搅拌锅内搅拌1 min,然后称取一定量的水泥、石灰、和废弃加气砖粉末倒入搅拌锅,搅拌3 min,再加入一定量的铝粉,搅拌5 min,然后将充分搅拌好的浆料倒入700 mm×130 mm×130 mm 的模具内成型,静置24 h,拆模后将试块送入温度为190 ℃,压力为1.3 MPa 的蒸压养护釜中养护9 h,然后取出进行性能测试。

表2 试验配合比

1.3 测试方法

按照GB/T 11969—2008《蒸压加气混凝土性能试验方法》测试试样的抗折、抗压强度和抗冻性能,利用LS-909 激光粒度仪对废弃加气砖粉末进行粒度测试,并利用LabXXRD-6000 XRD 测试仪和S-4800 场发射扫描电镜(SEM)分别对试样进行水化产物和内部微观结构进行观察。

2 结果分析和讨论

2.1 不同球磨时间对废弃加气砖粉物理性能的影响

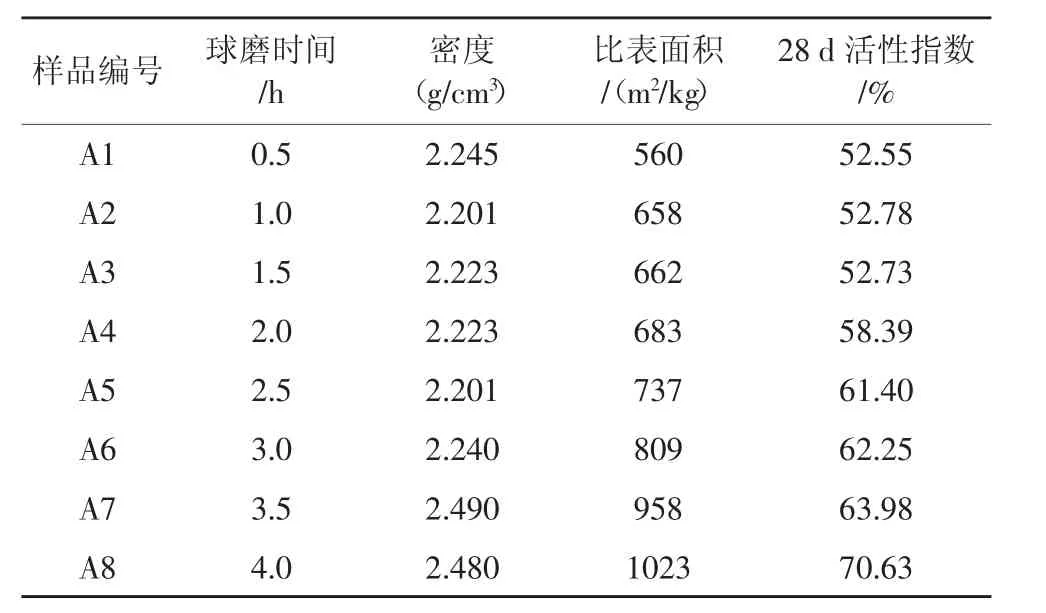

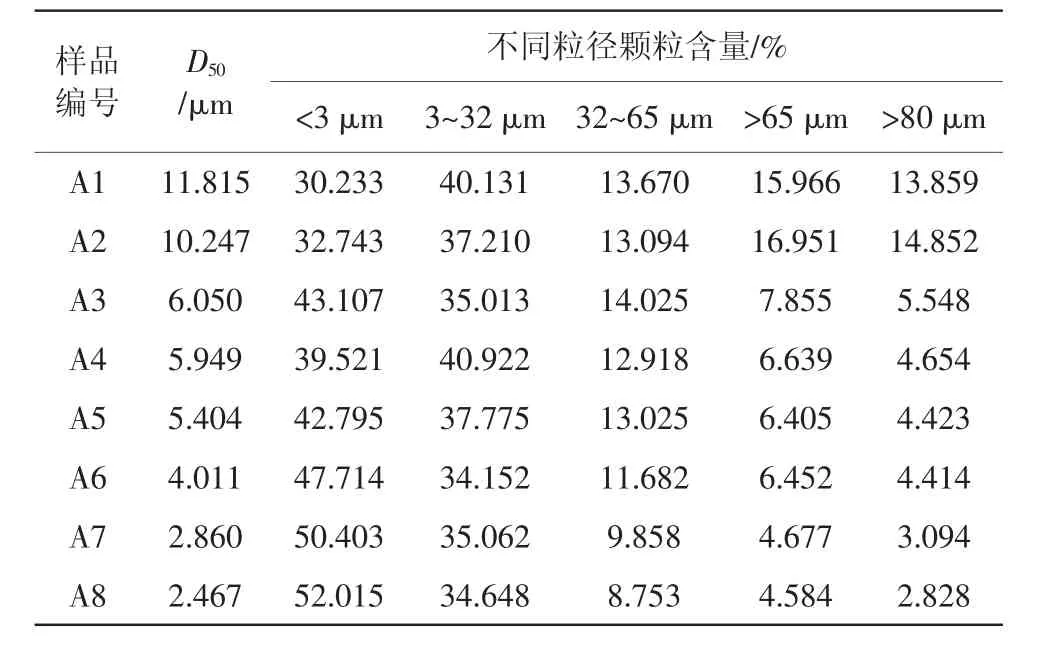

球磨时间对废弃加气砖粉性能的影响见表3,粒径分布见表4。

表3 球磨时间对废弃加气砖粉性能的影响

表4 不同废弃加气砖粉末的粒径分布

由表3 可知,随着球磨时间的延长,废弃加气砖粉的比表面积增大,活性最高的为A8 粉末,28 d 活性指数达到了70.63%,即废弃加气砖粉末球磨4 h 的活性几乎达到了Ⅱ级粉煤灰活性。这可能是因为球磨时,机械力的作用破坏了废弃加气砖粉末的表层结构,将较粗的废弃加气砖粉末颗粒磨成细小的碎颗粒(见表4),改善了废弃加气砖粉末颗粒内部孔结构,减少了混合料在混合过程中的摩擦,同时也改善了集料级配,提高了物理活性(如颗粒效应、微集料效应)[14-15];而且,机械细磨破坏了粗大废弃加气砖粉末颗粒尤其是多孔的颗粒粘结体,断键增多,比表面积增大,使反应接触面增加,SiO2、Al2O3在水化反应时更易溶出,活化分子增加,使废弃加气砖粉末早期化学活性得到提高。

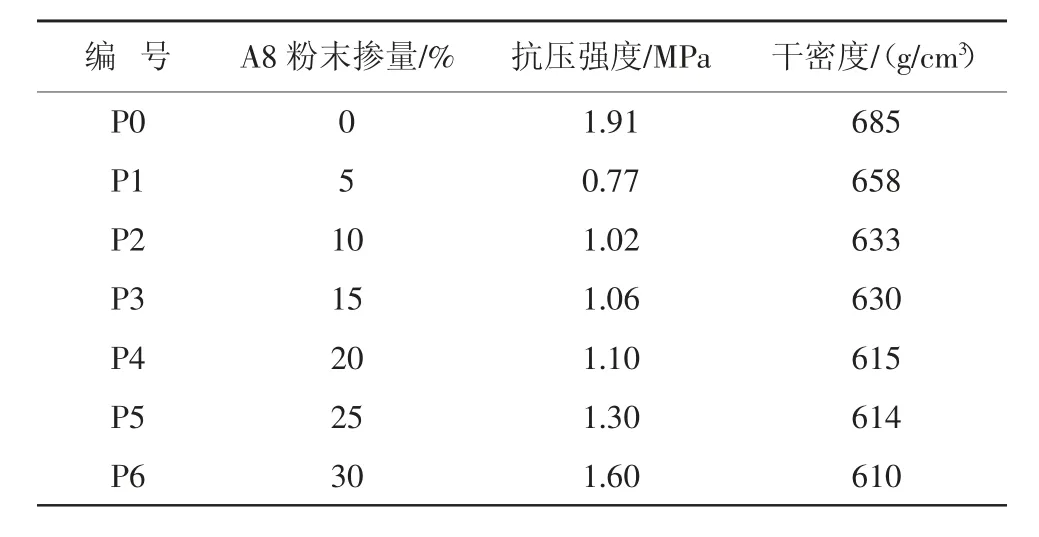

2.2 A8 粉末掺量对蒸压加气砖抗压强度和干密度的影响(见表5)

表5 A8 粉末掺量对蒸压加气砖抗压强度和干密度的影响

由表5 可知,所有掺A8 粉末的蒸压砖抗压强度都比不掺的基准样P0 低,但掺A8 粉末的蒸压砖抗压强度中,随着A8 粉末掺量的增大,蒸压砖的抗压强度逐渐提高,其中强度最高的是P6 达到了1.60 MPa,抗压强度最低的是P1 只有0.77 MPa。这可能是因为由于机械力球磨促使废弃加气砖粉末中水化硅酸钙的结构,使其形成具有胶凝活性的晶体,活性提高[16],而且加入适量A8 粉末改善了蒸压砖的内部孔结构。综上可知,粉磨的废弃加气砖粉末能够部分代替水泥掺入蒸压砖中,而且不会大幅度降低蒸压砖抗压强度。掺入A8 粉末可以降低蒸压砖的干密度,使蒸压砖更加轻。

2.3 A8 粉末掺量对蒸压加气砖抗冻性能的影响

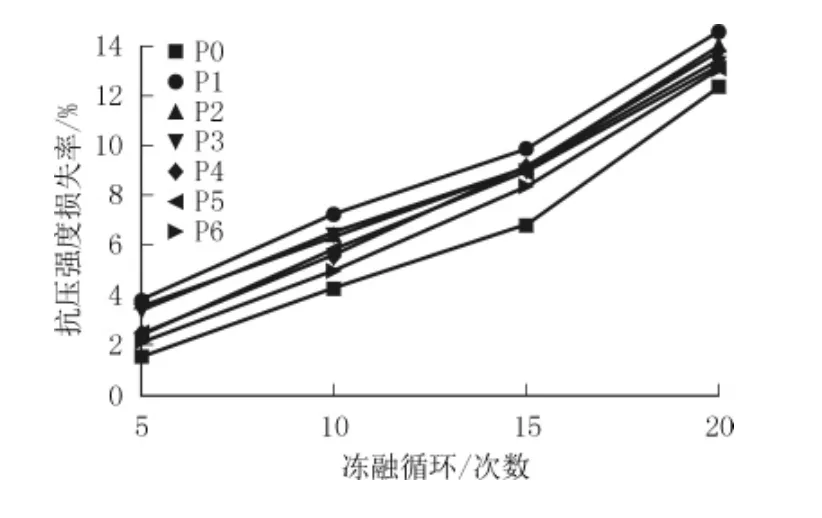

不同A8 粉末掺量的蒸压加气砖经过5、10、15、20 次冻融循环后抗压强度损失率如图1所示。

由图1 可知,随着冻融循环次数的增加,蒸压加气砖的抗压强度损失率逐渐增大,在冻融条件下,当水分渗进蒸压砖毛细孔时,水开始结冰,体积增大,产生膨胀力破坏了蒸压砖内部的毛细孔洞,而且随着时间的推移,凝胶孔内的水分与毛细孔内的水分之间形成浓度差,致使两孔中的水产生渗透压,从而进一步使蒸压加气砖被破坏,强度损失率增大[17]。

图1 A8 粉末掺量对蒸压加气砖冻融循环强度损失率的影响

2.4 掺A8 粉末的蒸压加气砖的XRD 分析(见图2)

图2 不同A8 粉末掺量的蒸压加气砖XRD 图谱

由图2 可以看出:

(1)蒸压砖的主要矿物为水化硅酸钙,特别是托贝莫来石、方解石和A8 粉末中残余的石英颗粒,而且蒸压砖强度的形成主要是由于蒸压砖内部有大量的水化硅酸钙生成,少量的A8 粉末会对硅酸钙水合物的合成动力学和机理产生重大影响,促使Al3+离子和Na+离子加速托贝莫来石的形成和结晶不良的硅酸钙水合物的形成,进一步将这一中间产物转化为结晶良好的托贝莫来石晶体,分布在蒸压砖内部[18-19]。

(2)托贝莫来石的衍射反射强度随着A8 粉末掺量的增加而增加。这可能与料浆中二氧化硅的反应性不同有关。用高活性二氧化硅对硅酸钙水合物的形成有积极的影响。

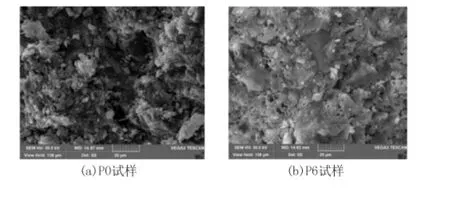

2.5 掺A8 粉末蒸压加气砖的SEM 分析(见图3)

图3 不同A8 粉末掺量蒸压加气砖的SEM 照片

由图3 可知,P0 试样中有大量水化产物C-S-H 凝胶和托贝莫来石,二者相互交织在一起,使坯体获得较高的强度。P6 试样内部微观结构呈多孔状,但由于试样中还有丰富的CaCO3晶体形成以填充孔隙,这可以使试样内部的微观结构变得更加致密,宏观上体现为抗压强度较高。

3 结论

(1)利用机械力球磨废弃加气砖粉末能有效激发废砖粉的活性,废弃加气砖粉末最佳球磨时间为4 h,28 d 活性指数为70%。

(2)利用废弃加气砖粉代替部分水泥制备蒸压砖是可行的。在生产中,需要考虑蒸压砖的抗压强度,废弃加气砖A8粉末取代30%水泥为宜。

(3)A8 粉末掺量的增加可有效促进托贝莫来石和方解石等水化产物生成,这些水化产物相互交插连接,同时与未参与发生反应的SiO2等惰性材料胶结在一起,形成致密的微观网络结构。