焦炉烟气SDS 脱硫脱硝技术探讨

2021-05-12张超叶昊严大群

张超,叶昊,严大群

(江苏科行环保股份有限公司,江苏 盐城 224051)

0 引言

近年来国家环保要求趋严,焦炉烟气排放需达到《炼焦化学工业污染物排放标准》(GB16171—2012)中的特别排放限值要求, 即 NOx≤150 mg/Nm3、SO2≤30 mg/Nm3、粉尘≤15 mg/Nm3。

目前,焦炉烟道气常用环保治理工艺为“中低温SCR 脱硝+余热回收+氨法脱硫+(消白)+烟囱直排”,该工艺存在脱硫塔腐蚀、脱硝效率衰减、余热锅炉阻力异常等问题,影响焦炉正常生产。 现阶段,焦化厂逐步采用“SDS 脱硫除尘+中低温SCR脱硝”工艺方案改造,表现较优。 柳钢首套“SDS 脱硫除尘+中低温SCR 脱硝”装置投运以来,焦炉烟气的二氧化硫、 氮氧化物及颗粒物均稳定达标排放[1],目前陕西一批焦化单位也正进行相关的脱硫脱硝工艺改造。

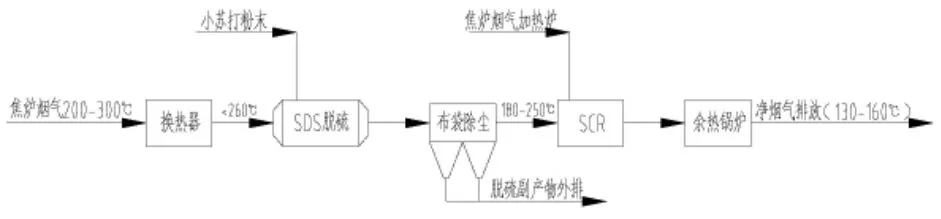

1 SDS 脱硫脱硝工艺流程

焦炉烟气通过地下烟道引出,首先进入换热器降温至260 ℃以下, 再进入SDS 脱硫除尘系统,去除烟气中SO2、粉尘,然后进入SCR 脱硝反应器,脱除烟气中的NOx,再进入余热锅炉回收余热,最后进入原混凝土烟囱排放。烟气排放温度为130~160 ℃,不存在冒白烟现象。 工艺流程如图1 所示。

图1 SDS 脱硫脱硝工艺流程

1.1 SDS 脱硫工艺

SDS 脱硫原理: 烟气首先进入脱硫反应器,并喷入碳酸氢钠(小苏打,NaHCO3)超细粉。 NaHCO3高温下分解出高活性 Na2CO3和 CO2,Na2CO3与烟气中的SO2及其他酸性介质自发反应, 被吸收净化。脱硫后粉状颗粒产物随气流进入布袋除尘器收集。同时NaHCO3还可通过物理吸附去除一些无机和有机微量物质,反应方程式如下:

烟气温度大于160 ℃时,SDS 脱硫效率可达到95%,且不增加烟气系统的运行阻力。 相较于其他脱硫工艺,温度降低可控制在10~15 ℃,布置紧凑,无废水产生。

1.2 中低温SCR 系统工艺

SCR 技术成熟,脱硝效率高且稳定,是烟气脱硝超低排放应用最广的工艺。原理是在高温和催化剂的作用下, 利用喷入烟气中的NH3将烟气中的NOX还原为N2和H2O。SCR 的核心是催化剂,在焦化行业中, 主要使用中低温催化剂, 反应温度为160~250 ℃。 脱硝效率和催化剂活性下降的主要原因是:①烟气夹带的焦油粘附在催化剂表面;②硫酸盐化和表面硫酸铵的沉积造成的中毒[2]。

在SDS 脱硫脱硝工艺中,SDS 脱硫除尘前置,可以改性吸附烟气中的焦油和其它杂质,为催化剂的使用创造理想条件。另一方面装置增加催化剂热解析系统, 将脱硝反应器周期性加热至350 ℃左右,将黏附在催化剂表面的硫酸氢铵通过热解析的方式进行分解去除。

2 SDS 脱硫脱硝工艺在陕西某焦化项目的应用

2.1 项目概述

以陕西某焦化厂2# 烟气脱硫改造项目为例,焦炉规格为:2×65 孔5.5 m 捣固炉,焦炉烟气参数如表1 所示。 原焦炉脱硫脱硝采用的工艺路线为“中低温 SCR 脱硝+余热回收+氨法脱硫+脱硫塔烟囱直排”,改造后的工艺路线为“换热器+钠基干法脱硫+布袋除尘 +SCR 脱硝(利旧)+余热锅炉(利旧)+引风机(利旧)+焦炉烟囱排放”。 现已投入运行,各项运行指标均达到了排放指标要求。

表1 焦炉烟气与实际排放参数

2.2 项目设计总结

2.2.1 SDS 脱硫工艺设计总结

(1)小苏打料仓防堵。 市场袋装小苏打粒径一般小于1 mm,易压实结块,且储存时易吸潮板结。设计时考虑:①料仓设计按容量24 h,每天需加料一次;②料仓内部设计拱装支撑,防止物料压实;③料斗设计大功率振壁器。

(2)反应温度确定。 SDS 脱硫要求反应温度大于140 ℃,提高温度有利于提高脱硫效率,减小脱硫剂的小时耗量;除尘器滤袋的耐温,一般不超过260 ℃。

(3)反应时间确定。 根据工程实例,脱硫反应2 s 即可;进一步提高延长反应时间,脱硫效率无明显提升。 喷射口应布置在有利于脱硫剂与烟气的混合位置。

(4)脱硫温降控制。 除尘器滤袋滤料最大可长时间耐温260 ℃, 另一方面中低温SCR 要求温度越高越好, 这就要求除尘器本体及除尘与脱硝间的连接烟道温降越低越好。 设计时考虑:①相关烟道和除尘器本体保温采用硅酸铝棉且厚度增加;②除尘器检修门、孔等均制作双层保温结构。 项目实际控制温降10 ℃左右。

2.2.2 中低温SCR 工艺设计总结

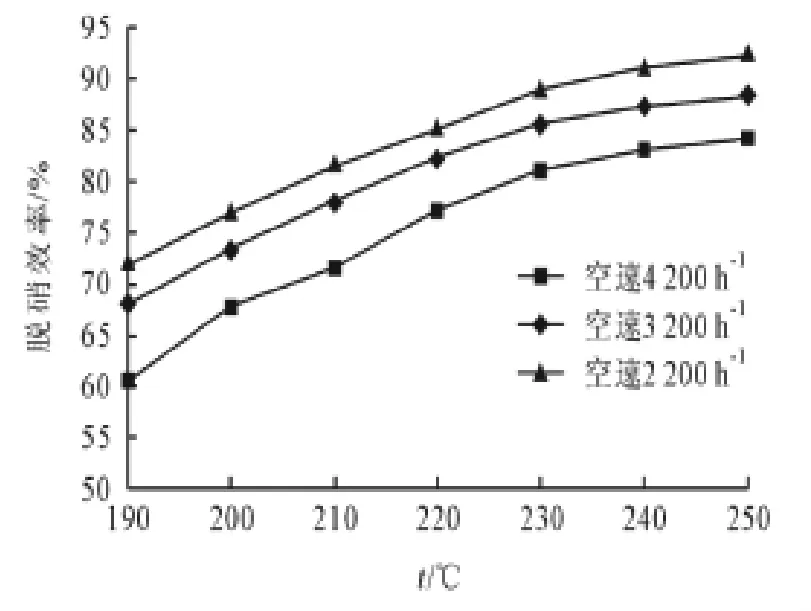

(1)反应温度的确定。 脱硝效率随着温度的升高而快速增大,超过230 ℃时,脱硝效率随温度升高速率变缓[3],这要求前端脱硫系统应严格控制温降。催化剂温度与脱硝效率曲线如图2 所示。焦炉推荐SCR 反应温度200~250 ℃, 无需额外加热烟道气。

图2 催化剂温度与效率曲线

(2)反应器流场模拟。 设计需结合流场分析结果进行合理优化,确保满足DL/T5480—2013《火力发电厂烟气脱硝设计技术规程》的相关要求。

(3)优化喷氨格栅的设计,控制氨氮摩尔比。提高氨氮比可以提高脱硝效率, 但超过一定范围,氨逃逸超过3 ppm 会加剧催化剂活性下降, 并造成二次污染。

(4)催化剂热解析系统。 项目设计反应器分四个仓室,可实现单仓独立进行在线解析。 热解析流程: 使用高温循环风机抽取脱硝后的高温烟气,采用焦炉煤气加热炉进行加热,保证脱硝单仓室温度350 ℃左右, 保温 12~24 h, 排出的含硫气体返回SDS 脱硫前端。

2.2.3 新增阻力控制

焦炉现场布置紧凑,改造空间小,烟道路径长。项目要求旧引风机不改造, 且不影响焦炉正常生产, 明确 “换热器+SDS 脱硫除尘” 阻力不得高于1 800 Pa。 设计时考虑:①选用上升管式余热锅炉,设置蒸汽吹灰装置,可在线清灰;②优化烟道设计,如连接烟道布置顺畅、 风速≤15 m/s、 弯曲半径1.5D、异径接头增加导流板等;③布袋除尘器过滤风速选择 0.7~0.8 m/min。

项目实际运行时,“换热器+SDS 脱硫除尘”阻力可保证不大于1 500 Pa,确保了焦炉正常生产。

2.2.4 副产物回收

SDS 脱硫副产物主要化学成分:Na2SO4, 一般为灰色粉末状物质,有一定的吸潮性,属于一般工业废弃物。 典型化学分析详见表2。

表2 陕西某焦化厂SDS 副产物化学分析

脱硫副产物应在方案初期与业主沟通去向,规避二次污染。 目前有部分企业将脱硫副产物配煤炼焦,钢铁联合企业可将脱硫副产物回配烧结机处理[4]。

3 结语

在焦化行业,SDS 干法脱硫脱硝工艺在温降低、无废水、系统阻力低等方面较其他工艺有无可比拟的优势。 SDS 脱硫前置,保证了较高的脱硫效率,脱硫除尘后的烟气进一步中低温SCR 脱硝,有效保证脱硝效率的稳定性, 并增加催化剂使用寿命。 该工艺更可拓展到其他行业相似工况的废气处理。 同时SDS 干法脱硫脱硝工艺缺点也很明显,脱硫的副产物综合利用还有待进一步开发, 避免成为新的污染源。