机电式支承平台自动调平控制系统设计

2021-05-12吴海志朱少杰张帆刚宪约吕春毅刘爱冰

吴海志,朱少杰,张帆,刚宪约,吕春毅,刘爱冰

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

支承平面的自动调平技术在陆面机动载体如车载雷达、火炮发射车等军事设备上已得到了较多的应用[1]。雷达在到达预定位置后要求快速架设精确的水平基准,这对于雷达天线平稳运转、精确探测飞行目标位置以及提高目标图像清晰度有重要影响[2-3]。同样,轮式起重机、混凝土泵车等民用装备开展作业前,也需要在无载荷时架设基准水平,以获得较好的作业稳定性,提高抗倾覆能力[4]。因此,开发安全可靠的平台调平系统是一个共性关键技术问题[5]。

对于负荷达数10 t的大型平台,为了提高平台刚度和稳定性,多采用4支腿及4支腿以上的支撑形式,结构的静不定次数随之上升。支腿调平的静不定性会使调平过程异常复杂,导致支腿载荷具有不确定性和多解性,容易产生虚腿,且在实际调平过程中出现虚腿与实腿难以界定、部分支腿超载等问题[6]。传统的调平系统采用液压系统作为动力源,容易漏油、并有一定滞后现象。伴随着机电控制技术的迅猛发展,特别是同步伺服电机技术应用于调平系统,并与微处理器、传感器等技术紧密结合,能够克服当前液压调平系统的缺点以获得理想的调平性能[7]。

本文针对当前平台自动调平技术存在的问题,首先进行刚性平台的静态调平理论建模,在此基础上对位置误差控制法、角度误差控制法两种调平方法进行对比计算分析;然后进行了基于中心点不动调平控制数值仿真;最后设计了机电式4点支撑自动调平系统的软硬件平台,并搭建实验平台进行验证。

1 调平理论建模与调平策略分析

1.1 静态调平理论建模

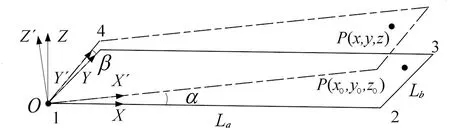

假设刚性平台初始状态下为水平状态,以平台1号支撑点为坐标原点,以水平向前为X轴正方向,水平向左为Y轴正方向,Z轴垂直向上,建立模型如图1所示。4个支腿的支撑点坐标依次为1号支腿A0(0,0,0),2号支腿B0(La,0,0),3号支腿C0(La,Lb,0),4号支腿D0(0,Lb,0)。假设平台以1号支撑点为固定点,先绕Y轴转动角度,再绕X轴转动角度,此时平台处于倾斜状态。

图1 刚性平台简化模型Fig.1 Simplified rigid platform model

不失一般性,假设坐标系空间内任意一点P(x0,y0,z0),先绕Y轴旋转α,坐标变为P′(x′,y′,z′)。根据坐标变化关系可得

(1)

绕X轴旋转β后,P′(x′,y′,z′)坐标变为P(x,y,z),根据坐标变化关系可得

(2)

将式(1)代入式(2)得到

(3)

当α和β较小(角度范围为±5°)时,可近似认为sinα=α,cosα=1,sinβ=β,cosβ=1,因此可将式(3)简化为

(4)

则4个支撑点在水平坐标系中的坐标为

(5)

将式(5)代入式(4),得到

(6)

由上式可得,当平台依次绕X轴、Y轴转动β和α之后,各支撑点的坐标分别为:A(0,0,0),B(La,0,-αLa),C(La,Lb,-αLa+βLb),D(0,Lb,βLb)。因此,4个支撑点相对于原坐标的位移量,也就是刚性平台调平过程需要的支腿动作量分别为

(7)

如果α或β中至少有一个绝对值较大,则P′在水平方向的位移变化量也不能忽视,此时可以将α和β等分成许多步,通过连续转动的方式计算以减小计算误差。

1.2 调平方法分析

1.2.1 位置误差控制调平法

该方法通过安装在支撑平台上的双轴倾角传感器分别检测X轴、Y轴两个方向的倾角,利用倾角计算确定支撑点相对于一个不动参考点需要伸缩的位移,进而控制各支腿升降相应位移达到水平。根据参考点设定的位置,可将位置误差调平方法分为逐高式调平法、逐低式调平法、中心点不动调平法、指定点不动调平法[8]。

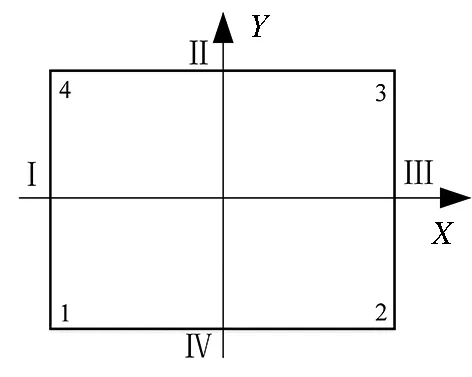

首先需要根据倾角传感器确定角度方向,4支腿矩形平台支腿位置如图2所示,倾角传感器放置于平台中心,并建立Ⅰ-Ⅲ、Ⅱ-Ⅳ两个方向为倾角传感器的测量方向,规定当Ⅰ侧高于Ⅲ侧时α>0,当Ⅱ侧高于Ⅳ侧时β>0。

图2 角度方向设定图Fig.2 Angle direction setting diagram

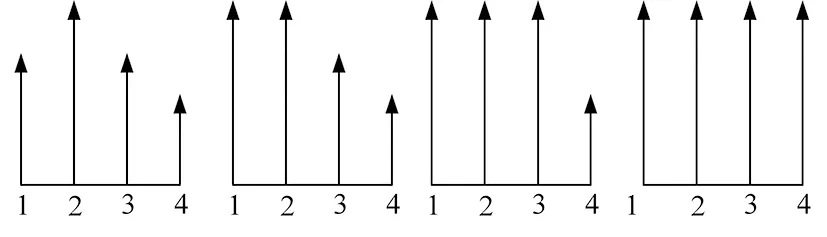

以逐高式调平法为例,根据α和β的正负值可以判断最高点支腿的方位,例如α<0,β<0,此时2号支腿位于最高点,即定义为上文所提到的不动参考点。在确定不动参考点后,根据倾角可计算各支撑点与最高点的垂向位移之差,即各支撑点实际伸缩量,通过控制支腿伸缩完成平台调平,调平过程如图3所示。

图3 逐高式调平法调平过程Fig.3 The process of the highest point chasing leveling

同样,逐低式调平法、中心点不动调平法、指定点不动调平法的调平过程和逐高式调平法一致,只是选取不动参考点不同,本文不再详述。

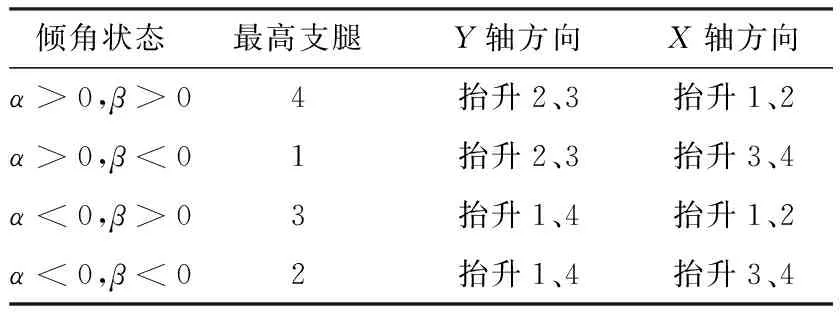

1.2.2 角度误差控制调平法

角度误差控制调平法[9]同样是通过倾角传感器确定平台的最高点或者最低点。区别于点追逐法,角度误差方法不需要计算支腿的伸缩量,而是通过支腿逐步上升或下降,期间不间断测量倾角α和β,使之逐渐趋近于零。不同倾角状态对应的调平步骤见表1。

表1 最高支撑点判断结果Tab.1 Judgment result of the highest support point

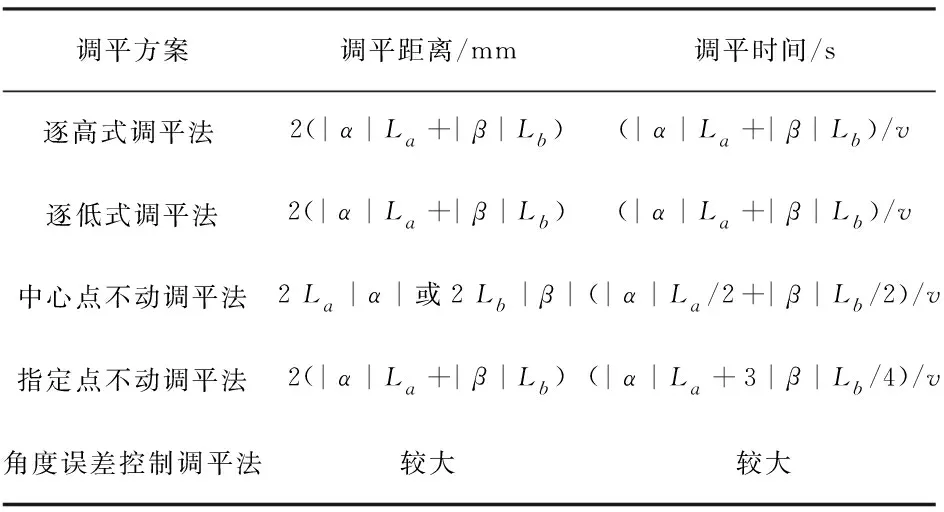

1.2.3 调平方案对比分析

通过对上述两种调平方法的描述,选择一种最优调平方法,以满足当前需调平设备的快速性、机动性要求[10]。对于逐高式调平法,需完成各支腿相对于最高支撑点的位移之差的计算,当平台进行预支承之后,初始倾角为α、β,则此时各支撑点的坐标为

(8)

通过式(8)可得到一个最高点,设i=h为最高点,即Zi≤Zh,得到任意位置的误差为

xi′=Zh-Zi=-α(xh-xi)+β(yh-yi)。

(9)

当假设各支撑点依次为最高点时,通过计算得到各支腿上升位移之和为x′=2(|α|La+|β|Lb),与最高点选取无关。同样对于逐低式调平法,各支腿的下降位移之和为x′=2(|α|La+|β|Lb)。指定点不动调平法,根据不动点差异及α和β同异号的各类情况,经过计算各支腿升降位移之和为x′=2(|α|La+|β|Lb)。

(10)

采用相同的方法分析计算,根据|α|和|β|的值,各支腿上升及下降总位移为:当|α|>|β|时,x′=2La|α|;当|α|<|β|时,x′=2Lb|β|。

通过以上对比分析,几种调平方案在调平距离和时间上的对比见表2。

表2 调平方案对比Tab.2 Comparison of leveling schemes

通过对表2中5种调平方案进行对比分析可知,中心点不动调平法的调平距离及时间最短,且位置误差控制调平法在调平精度、调平速度方面都优于角度误差控制调平法,综合以上分析选择中心点不动调平法作为本文调平方案。

2 数值仿真分析

2.1 中心点不动-多点调平数值仿真

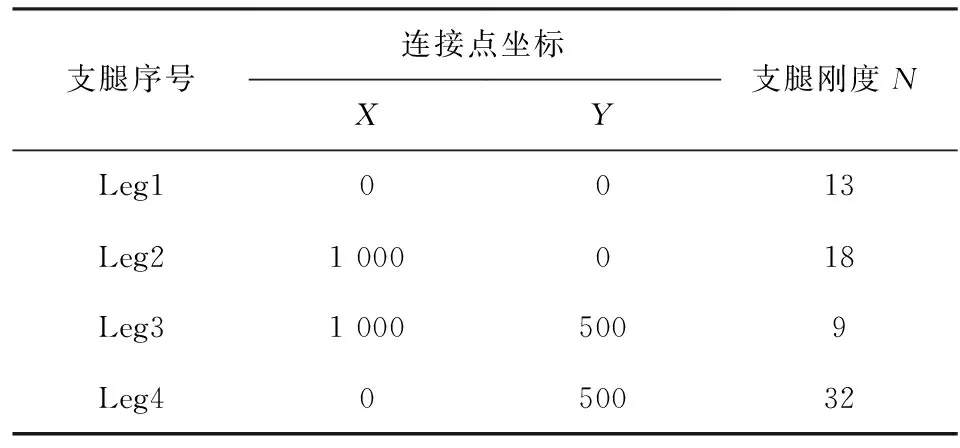

设定某4点支撑平台的基本尺寸为1 000 mm×500 mm×5 mm,材料为45#钢,支腿分别在A0、B0、C0、D04点与平台联结,坐标原点位于平台A0处且坐标系的定义如图1所示,为反映工程中地面存在变形、支腿也有一定变形的真实情况,设定各支腿为线弹性,各支腿连接点坐标及刚度见表3,忽略支腿重力,仅考虑支撑平台重力,重力加速度g=9.8 m/s2。

表3 调平平台基本参数 Tab.3 Basic parameters of leveling platform 单位:mm

利用ABAQUS软件进行建模和仿真分析,调平平台采用板壳单元,以弹簧单元模拟支腿,所建4支腿仿真模型如图4所示。

图4 调平平台有限元模型Fig.4 Finite element model of leveling platform

在平台(750,375)处施加1 500 N的垂向集中载荷,分别约束各支腿底部X、Y、Z3个方向的平动自由度,在位移云图中计算得到绕Y轴、X轴两个方向的转角α和β的初始值为2.784°和-4.714°,且测得当前几何中心点的坐标为(500,250,-48.24)。

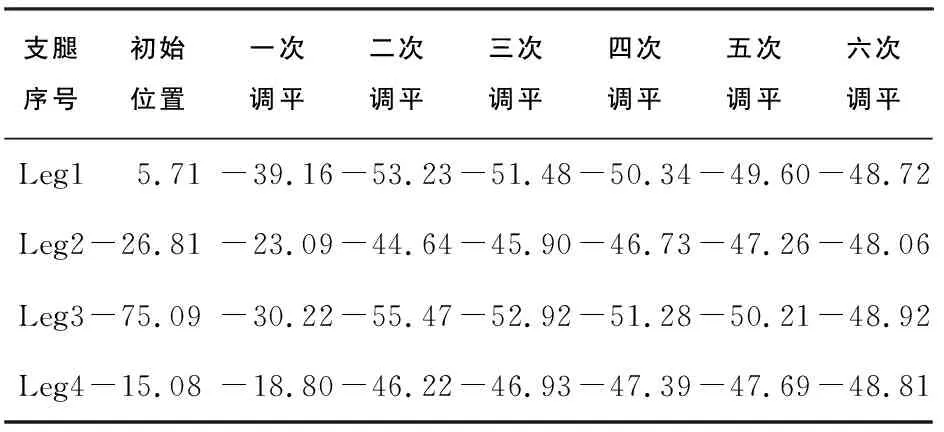

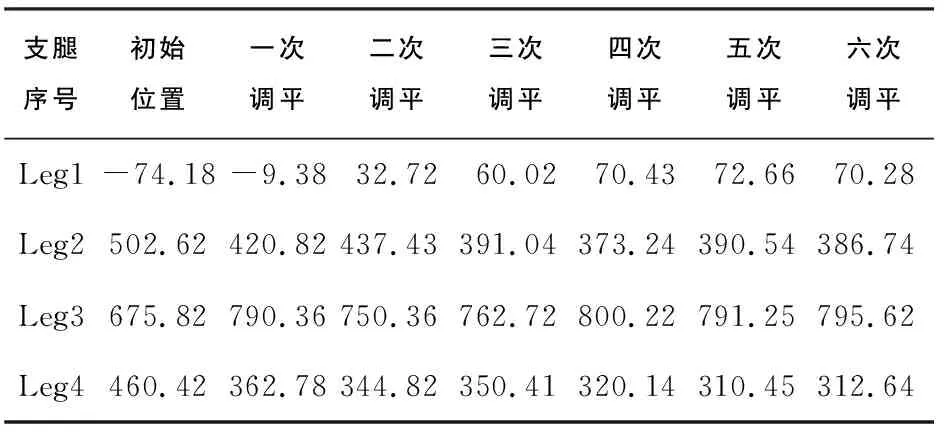

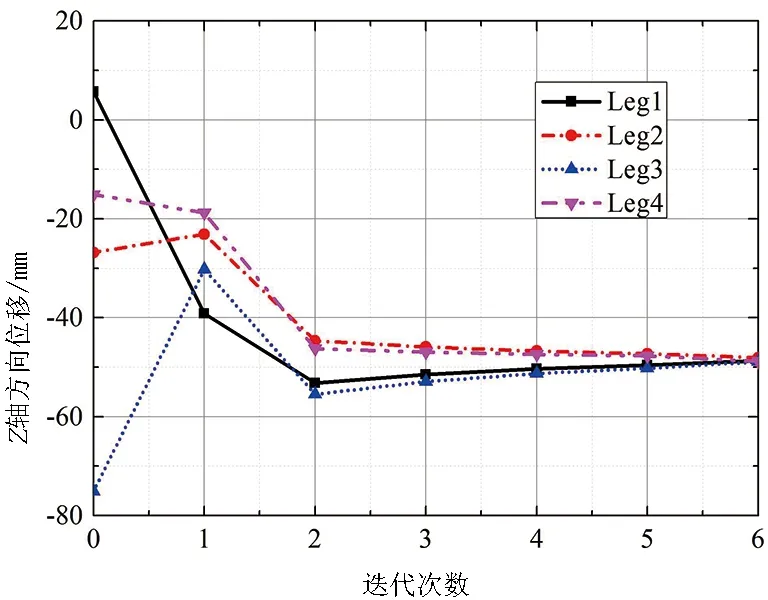

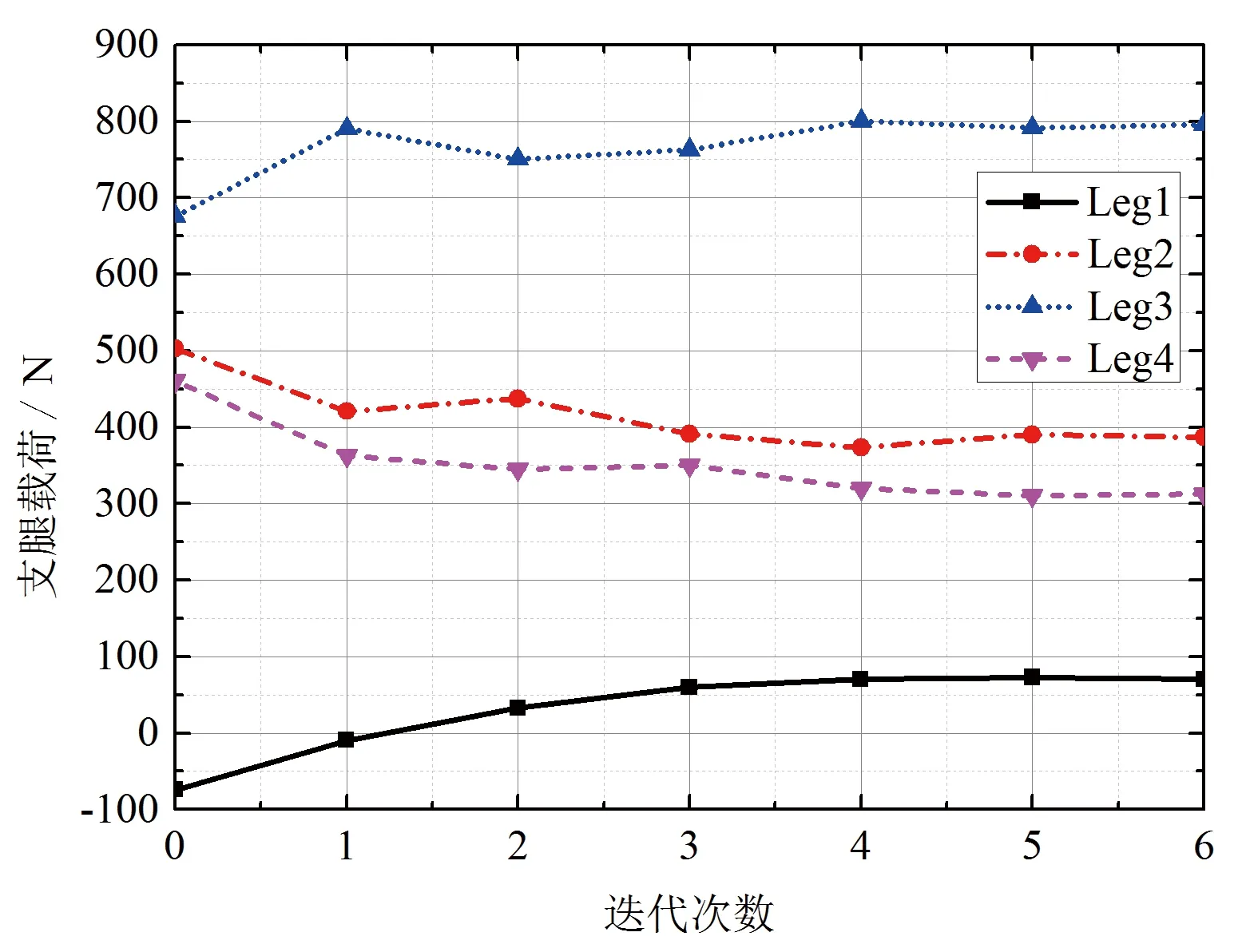

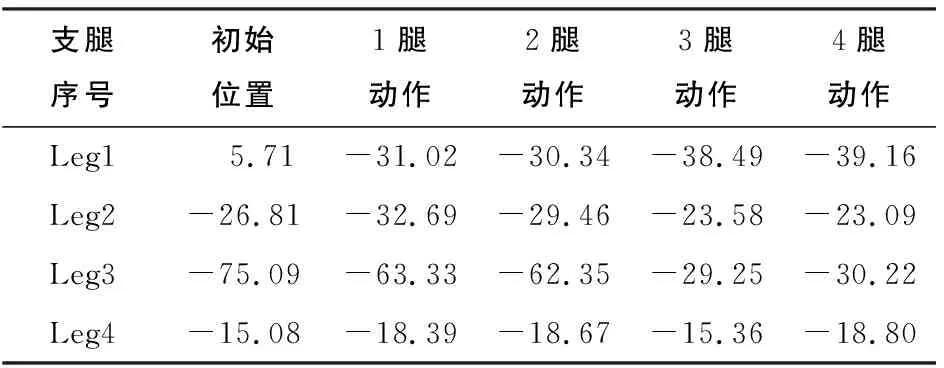

对于中心点不动-多点调平法的实现过程为由式(10)计算得到每次调平各支腿的位移量,调平时通过在支腿底部施加位移约束且4个支腿同时动作实现平台调平。评价标准为中心点Z轴坐标值与各支撑点的高度差小于1 mm。经过仿真得到每次调平各支腿Z轴方向的坐标及迭代后各支腿载荷变化量见表4和表5,迭代曲线如图5和图6所示。

表4 各支腿沿Z轴方向的坐标Tab.4 Coordinates of each outrigger along z-axis 单位:mm

表5 各支腿载荷变化量 Tab.5 Load variation of each outrigger 单位:N

图5 平台支腿垂直位移趋势图Fig.5 Trend graph of vertical displacement of platform outrigger

图6 平台支腿载荷变化趋势图Fig.6 Load changes trend graph of platform outrigger

从表4、表5和图5、图6可以看出,当采用中心点不动-多点调平法时,随迭代次数的增加,各支腿沿Z轴方向的位移趋于平台倾斜后中心点的Z轴坐标-48.24,当迭代6次左右已趋于水平状态,调平过程中虽然平台处于几何收敛状态,但支腿载荷出现负值,在实际情况中为虚腿现象。

2.2 中心点不动-单点调平数值仿真

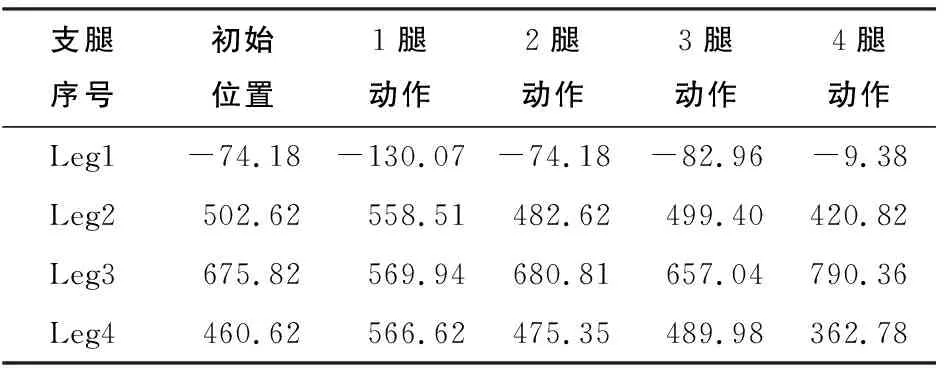

区别于中心点不动-多点调平法,该方法调平时4个支腿依次动作实现平台调平。以第一次调平为例,依次动作4个支腿,其每次动作1个支腿时Z轴方向的坐标和各支腿的载荷变化见表6和表7。

表6 各支腿Z轴方向位移变化Tab.6 Z-axis displacement change of each outrigger 单位:mm

表7 动作时各支腿载荷变化 Tab.7 Load change of each outrigger during actuation 单位:N

从表6、表7可以看出,当采用中心点不动-单点调平法时,每次支腿动作都将导致其他支腿位移量发生变化以及各支腿的载荷重新分配。

因此在调平过程中,中心点不动-多点调平法实现了各个支腿同时开始动作并同时完成,能够保证平台的几何原始形状,避免调平过程中支腿伸缩量的不同对平台的约束作用产生平台变形,及各个支腿因为分部调整时产生支腿相互的耦合,并进一步缩短调平时间。

3 机电式自动调平系统设计及实验

3.1 机电式4点支撑自动调平系统设计

设计可满足中心点不动-多点调平法且能应用于实际工程的机电式4点支撑调平系统,以实现自动调平,提高自动化作业程度[11]。

整个平台电控系统中软硬件的设计与选型是控制平台实现各种运动的必备条件,系统硬件由控制、采集、执行三部分组成。选用STM32 F103ZET6作为控制器,包含112个I/O口,W25Q64芯片的512 kB FLASH满足开发需求。数据采集模块包括高精度双轴倾角传感器、大量程压力传感器及激光式位移传感器,根据各类传感器的模拟信号输出选用合适的ADC,如24位高精度HX711。执行部分由伺服电机、伺服电机驱动器、驱动接口单元、滚珠丝杠支腿组成。

在软件方面,针对调平方法及流程通过Keil5软件编程,并借助LabVIEW进行上位机的开发。通信包括STM32与操作面板之间及STM32与上位机之间两部分,可通过RS232、RS485、USB串行口实现上位机与下位机的通信。整个自动调平系统框架如图7所示。

图7 平台自动调平系统框架Fig.7 Diagram of platform automatic leveling system

整个调平过程分成两阶段完成。第一架设阶段,控制支腿着地并进行落地检测直到4个支腿全部着地。第二调平阶段,控制指令发送到控制器,CPU分别读取经过A/D及滤波模块处理的双轴倾角传感器及压力传感器信号,对信号进行判断;当误差超出允许值,控制器内部程序运算行程控制策略,产生控制信号并由DAC送入伺服控制器,最终都会通过驱动器发送一定量的脉冲控制伺服电机旋转;支腿的丝杠结构将电机的旋转运动转变为直线运动,通过控制电机转速实现多点调平,位移传感器始终检测支腿升降位移,直至平台调平。

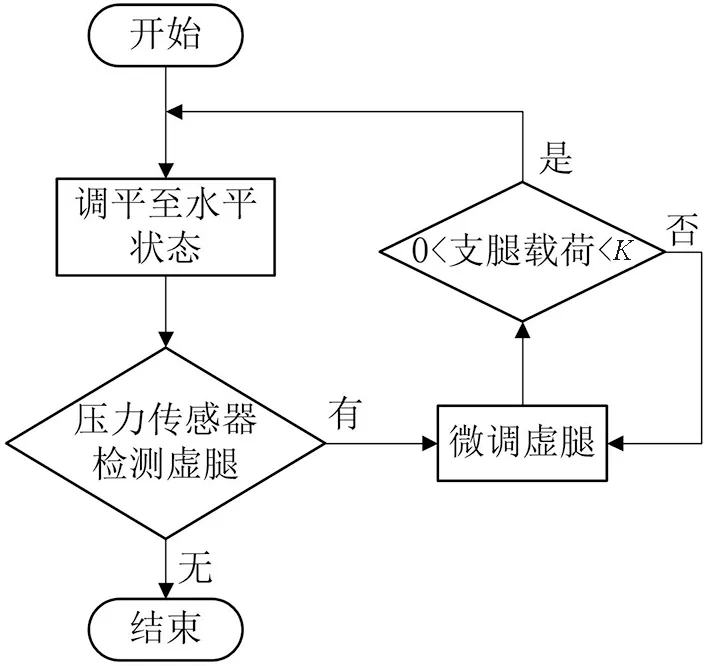

调平完成后通过观测各支腿的压力判断虚腿。当检测到平台存在虚腿,对该支腿进行微调,直到压力传感器的数值进入预设载荷范围即可消除虚腿,消除流程如图8所示。

图8 虚腿消除流程Fig.8 Virtual landing legs elimination flowchart

3.2 调平系统调平实验

为验证本文调平方法和机电式4点支撑调平控制系统的有效性,根据设计方案搭建机电式4点支撑调平系统实验平台,如图9所示。

图9 实验平台实物图Fig.9 Picture of test platform

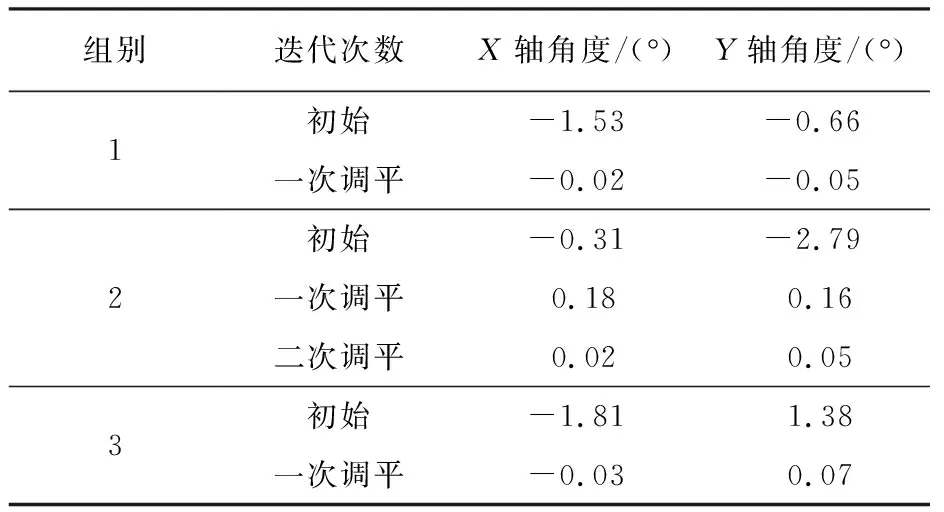

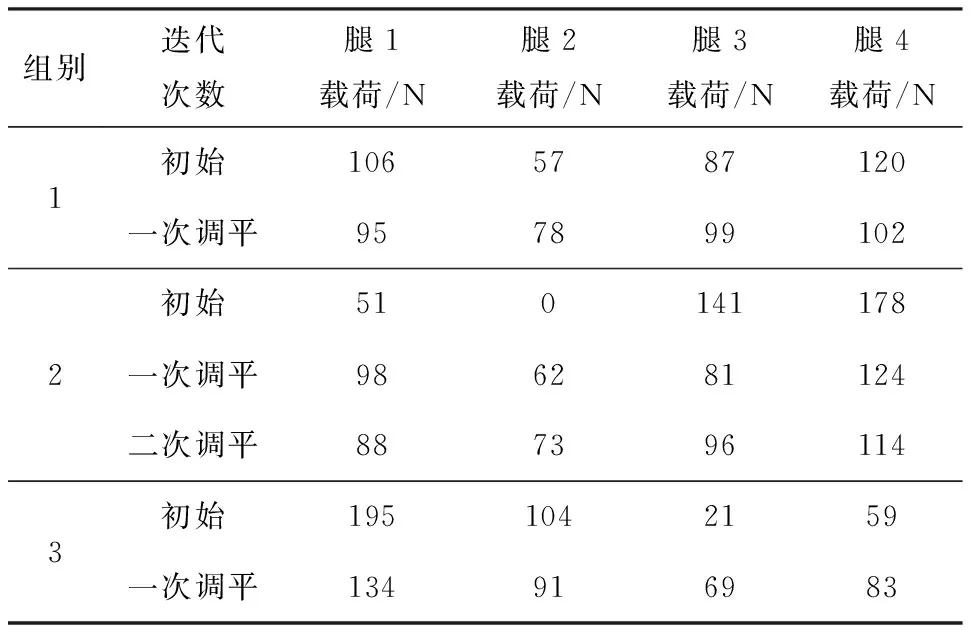

通过设置不同的初始状态(不同的倾角和偏载),分别进行3组试验,并关注调平前后平台X轴和Y轴的倾角变化、载荷变化、迭代次数以及调平时间,3组试验结果见表8和表9。

表8 调平试验倾角变化Tab.8 Tilt angle change in leveling test

表9 调平试验支腿载荷变化Tab.9 Outrigger load changes in leveling test

通过以上试验,在20 s内经过1~2次迭代可将平台水平度调至0.1°以下。在第2组试验中,调平初始存在虚腿且通过调平消除。

4 结束语

本文对当前调平方法进行研究, 选择中心点不动-多点调平法作为系统的调平方法,设计了以STM32为控制核心,伺服电机为执行单元并融合多种传感器的机电式4点支撑自动调平控制系统,利用传感器技术快速区分虚腿并成功消除,缩短了调平时间。根据设计的调平控制系统搭建了实验平台,证明了调平控制系统的可行性。本文选取的调平方法及调平控制系统设计对军事及民用领域具有一定参考意义。