基于工业物联网的设备综合效率监测系统设计

2021-05-11杨露霞温怀凤钱依祎张桂花

杨露霞,温怀凤,钱依祎,邱 洪,张桂花

(重庆川仪自动化股份有限公司,重庆 401121)

0 引言

随着国民经济的持续增长,原材料、人工等成本的快速上升以及行业先进技术孵化的时限性。传统制造业想在日益激烈的国际市场竞争中获得一席之地,只有通过提高产品质量、降低产品成本等举措来实现。在生产效率相对较低的情况下,制造企业引入高端生产设备,可以迅速提高生产效率、提高并稳定产品质量;一般情况下,企业出于多方考虑,并不会轻易引入或更新生产设备。而挖掘和发挥已有设备的最大潜力、提高设备利用率,是提高企业竞争力的重大举措[1]。

本文以订单驱动型的离散制造企业F流量仪表公司为例,研究其在现有生产需求、设备资产现状、车间布局的情况下,提出基于工业物联网的设备综合效率监测系统。下一步根据设备综合效率,有针对性地分析并解决影响效率的核心问题,从而挖掘设备的生产潜能、提高生产效率、有效控制产品成本[2]。

1 研究背景

F仪表公司主要生产流量表计。其生产属于订单驱动型模式,订单种类多且每单数量不一致,生产物料配件种类杂等使得产品生产周期不可控。2017年,F仪表公司作为国家智能制造的试点,响应在传统制造业推广应用数字化技术、系统集成技术在装配车间改造完成一条智能生产线,并提供了面向车间执行层的生产信息化管理系统——制造执行系统(manufacturing execution system,MES)[3]。该系统囊括了制造数据管理、计划排程管理、生产调度管理、库存管理、项目看板管理、生产过程控制管理等模块。由于离散制造的特点,该企业产品质量稳中有升,但在生产效率上仍有较大的提升空间。本文以F仪表公司装配车间一作为该研究试点。

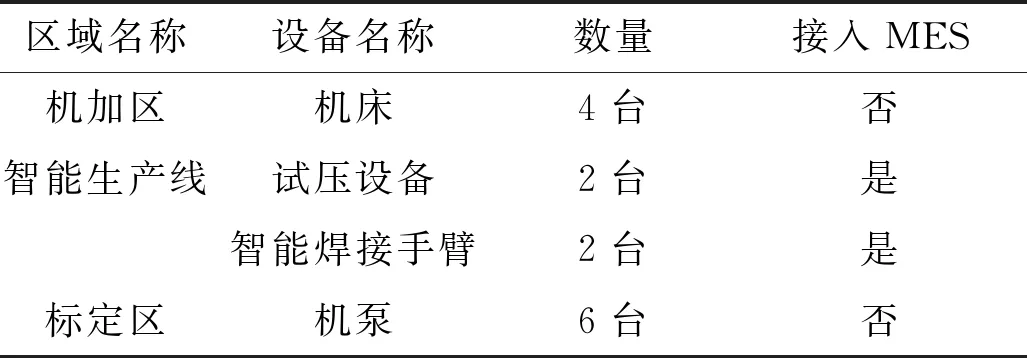

F仪表公司装配车间一是该公司的核心产品线,属于资产密集型车间。设备大部分由国外引进,对产品的产能和质量起着决定性作用。该车间从空间上分为三部分:机加区、智能生产线、标定区。装配车间一的核心设备如表1所示。

表1 装配车间一的核心设备

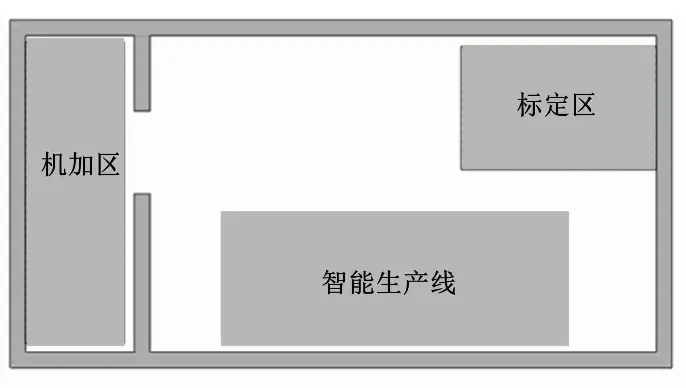

机加区由于噪声等因素单独在西向一个独立的区域,智能生产线与标定区在车间的东向区域,两个区域之间有墙壁、人员过道、叉车通道。

三个区域所在车间的空间分布如图1所示。

图1 三个区域所在车间的空间分布

以上就是F仪表公司装配车间一需要监测的设备、设备所在空间分布以及当前是否接入信息化系统MES的情况。该背景为后续设备综合效率系统解决方案的设计奠定应用基础。

2 设备综合效率

设备是企业生产的基石,其工作运行状况直接关系到生产效率。而设备综合效率是衡量设备生产效率的直接指标,所以业界都为获取设备的生产效率而聚焦于设备综合效率。本文提出的基于工业物联网的设备综合效率监测系统,首先,通过采集现场设备各方面表现性能的数据,经过计算模型得出设备时间开动率、性能开动率和产品合格率;接着,辅助设备管理人员挖掘生产中各个环节存在的效率损失,并定位到生产管理工作中的关键点[4];然后,通过合理的生产调度,既可促使设备满负荷工作,又可避免设备超负荷运行;最后,结合设备管理技术与经济管理技术提升企业的整体经济效益。

设备综合效率(overall equipment effectiveness,OEE) 的三个重要指标是时间开动率、性能开动率和合格品率。其计算公式为设备综合效率=时间开动率×性能开动率×合格品率×100%。

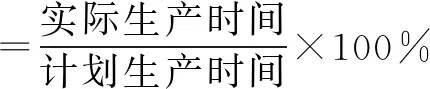

2.1 时间开动率

时间开动率也称设备可用率,是设备实际生产时间与计划生产时间D的比值,即:

计划运行时间=日历工作时间-外部因素停机时间-计划停机时间。

实际生产时间=计划运行时间-初始化停机时间-故障停机时间。

时间开动率用来评价停工所带来的损失,该指标可以对各项停机损失项进行调整。

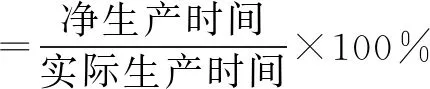

2.2 性能开动率

性能开动率也称设备表现率,是设备净生产时间J与设备实际生产时间H的比值,即:

性能开动率是评价生产速度上的损失,常从设备空转或临时停机、速度降低等方面进行评估。

2.3 合格品率

合格品率也是质量指数,是根据生产出产品的总合格数量与总生产数量的比值来确定的,即:

合格品率用来评价质量的损失,衡量生产加工过程中产生的废品、包括返工和次品情况[5]。

根据F仪表公司装配车间一的情况,本文设计通过获取设备生产时间、停机时间、工厂停工时间、维护时间等数据,计算各设备的时间开动率和性能开动率。由于装配车间的设备只用于某一工序的加工,故本文忽略合格品率的因素[6]且设定合格品率为1,即本文所设计的设备综合效率=时间开动率×性能开动率。

3 设备综合效率监测系统设计

3.1 设备综合效率监测系统架构设计

工业物联网是将具有感知、监控能力的采集传感器、控制传感器或控制器,以及移动通信、数据挖掘、人工智能等技术融入工业生产过程各个环节,以大幅提高制造/生产效率、改善产品质量、降低产品成本和资源消耗,最终实现将传统工业提升到智能制造的新阶段[7-8]。本文研究的设备综合效率系统作为智能制造的一部分,采用工业物联网的体系架构对设备综合效率进行设计,以达到未来在该领域的横纵向扩展。

设备综合效率监测系统架构如图2所示。由设备综合效率监测系统架构可知,本系统采用了典型的物联网架构,主要包括在感知层、网络层和应用层[9]。各层设计如下。

感知层即采集设备数据信息,是整个系统的核心。装配车间一的机加区和标定区通过安装电流互感器获取设备的电流信号来判断设备的运转(停机、空闲、运行)状态;两个区域相隔一定距离,且不能以有线方式接入局域网络受限,故采用无线采集模块通过4G信号将数据传输至云端汇聚层并储存到数据服务器[10]。对于接入MES智能生产线的试压设备和智能焊接手臂,则在汇聚层采用调用数据接口(RESTful API)的方式[11],获取其运转的状态数据并储存到数据服务器。

图2 设备综合效率监测系统架构

本系统应用层完成对感知层采集数据以及汇聚层接入的MES相关数据进行统一的清洗、计算、处理和挖掘,从而将设备在物理世界的各种状态转化为统一的数字语言、语义。经调研,F公司运行中的MES对设备的运行时间的统计非常完善;为保证本系统数据的一致性,对机加区和标定区设备的采集数据进行规约。采集电流值规约如表2所示。以该规约来获取设备的计划生产时间、实际生产时间、净生产时间以及对应的设备停机状态、空闲状态、运行状态。

表2 采集电流值规约

3.2 设备综合效率监测系统功能设计

设备综合效率监测系统以动态、实时集中监测设备的运行时间为主,车间管理人员操作为辅。其目的是通过人机协同提高设备综合效率监测值的有效性,定位影响设备综合效率六大损失的精确性。本系统功能板块如下。

①在线监测。

以监测设备为核心,实时显示设备所处的管理层级位置、设备的开关机状态、实时电流、近一周电流趋势、今日生产(包含计划生产、实际生产、净生产)累计时间、时间开动率趋势、性能开动率趋势、设备综合效率趋势;所有的数据直接呈现该设备的实时运转状态,及历史时间开动率、性能开动率和设备综合效率。

②OEE总览。

基于在线监测的数据,通过车间和单台设备以总分结构的方式呈现车间设备综合效率和单台设备综合效率,供管理人员实时掌控查看;可作为车间看板,便于实时查看设备的工作效率。

③停机管理。

由车间管理人员操作,实现停机事件人机协同采集、停机记录、停机原因登记以及停机记录数据上报等功能。停机管理是设备综合效率监测系统分析六大损失的定量依据。六大损失为:启动损失、设备故障停机损失、生产计划准备和调整损失、空闲损失、速度损失和不合格品损失[12-13]。本系统现阶段暂时不考虑速度损失和不合品损失。

④设备管理。

管理监测设备的基本信息:监测设备位置、上线时间、下一次点检时间、点检计划、所属负责人等;对设备的名称、型号、参数、安装地理位置、监测方式等按照企业规约统一编码并形成数字字典,为后期智能制造的落地实施提供基础信息保障[14]。

4 结论

本系统实现了实时、动态、连续地监测设备的运行状态,相对精确地得出所监测设备的综合效率。但是要精准定位设备的六大损失,需要操作人员的实时参与。若要达到国际标准的设备综合效率指标,更是需要工厂设备管理人员乃至掌握先进技术的信息化人员全力参与。所以,下一步的工作是在动态获取设备综合效率的情况下,精确分析设备六大损失的占比以及对生产经济效益的影响因子,合理制定设备资产更新规划、设备保养检维修计划、排工排产计划等措施。