基于SiC-ZAS复相粉体的合成模拟固化高放射性石墨

2021-05-07滕元成王山林

曹 雪, 滕元成, 王山林, 王 文

(西南科技大学 材料科学与工程学院, 四川 绵阳 621000)

石墨是核反应堆常用材料之一,常被用作慢化剂、反射层及结构材料等。核反应堆持续运行、长期辐照后石墨具有放射特性,其中高放射性石墨(高放石墨)中含有大量以14C(半衰期为5 730 a)为代表的长半衰期核素,积累魏格纳能多,为退役石墨的安全处理、处置带来挑战[1-2]。

据国际原子能机构统计,目前世界范围内有100多座以石墨为中子慢化剂的核反应堆。随着第2代核反应堆陆续退役,第4代核能系统持续发展,待安全处理处置的放射性退役石墨不断增加,急需妥善处理。有效处理高放石墨,使其安全、 稳定, 再进行深地质处置是目前国际通用做法[3-4]。陶瓷固化法采用自然类比原则,优选自然界或人工合成的稳定矿物,实现核素晶格固溶,其固化体化学性能优异,是固化处理高放石墨较理想的方法,可以分为碳化钛(TiC)、 碳化硅(SiC)2种类型[5]。

目前,大量研究集中在以石墨、二氧化钛、铝粉为原料,采用自蔓延高温合成法

制备TiC-Al2O3复相陶瓷固化体[4,6-7]。该方法快速、高效且固化体性能较好,但石墨反应不完全,副产物较多(如CO、 CO2等废气),Al的储运安全性差,增容增重大(理论上TiC-Al2O3复相陶瓷固化体重量是石墨的10.6倍,实际在20倍以上),而且固化体的致密度及性能有待提高。

SiC具有优异的物理化学稳定性、高温力学性能、辐射稳定性等,可用于高温气冷堆燃料颗粒的包覆层材料,是处理高放石墨理想的基质材料之一[8-9],但是,SiC共价键极强且自扩散系数极低,难以实现低温致密烧结,对SiC固化高放石墨的烧结带来了困难。通常添加烧结助剂以期实现SiC的低温烧结致密,常用氧化物烧结助剂是Al2O3、 Y2O3等。氧化物在高温下产生液相,扩散传质变为流动传质,促进固化体致密化,相对密度可达95%以上,但烧结温度高达1 800~2 200 ℃[10-15]。

本文中以石墨粉模拟高放射性石墨14C,以ZnO、 Al2O3、 SiO2为原料,制备熔融温度较低、 化学稳定性较优的ZAS玻璃为烧结助剂,以ZAS玻璃粉、 硅粉(Si)、 石墨粉为原料高温煅烧合成SiC-ZAS复相粉体颗粒,为SiC-ZAS复相陶瓷固化高放石墨的研究提供借鉴与参考。

1 实验

1.1 样品的制备

采用SiO2、 ZnO、Al2O3为原料(AR, 质量分数为99%, 上海国药化学试剂有限公司),以ZnO-Al2O3-SiO2三元相图低共熔点(化学式为3.5ZnO·Al2O3·5.5SiO2)为基础, 设计玻璃样品化学式为(3.5+x)ZnO·Al2O3·(5.5-x)SiO2,其中x为ZnO、 SiO2摩尔数变量参数,无量纲。玻璃实验配方见表1。原料经称量配料、 混料细磨、 高温熔制(1 440 ℃熔制1 h)、 水淬后获得ZAS玻璃。

表1 玻璃实验配方

以硅粉(Si,AR,质量分数为99.9%,粒径为3~5 μm,北京新红誉材料科技有限公司)、 石墨粉(C,质量分数为99%,粒径为1.6 μm,阿拉丁试剂)、ZAS玻璃粉为原料(质量分数分别为0、 10%、 20%、 30%、 40%),经混料、细磨、真空高温煅烧获得SiC-ZAS复相粉体。合成SiC-ZAS复相粉体样品条件见表2。

表2 合成SiC-ZAS复相粉体样品的条件

1.2 分析及表征

1.2.1 测试仪器

采用德国Hesse Instruments EMI Ⅲ型高温光学显微镜(HTM)分析玻璃样品的特征温度,利用美国Thermo Fisher公司的iCAP 7400型电感耦合等离子发射光谱仪(ICP)测定浸出液中浸出元素浓度,借助荷兰帕纳科公司的X’Pert PRO型X射线衍射仪(XRD)对样品进行X射线衍射分析。

1.2.2 ZAS玻璃抗浸出性能的表征方法

利用国际通用“产品一致性测试法[20](product consistency test, PCT)”对ZAS玻璃进行浸出试验。玻璃块体经过清洗、干燥,破碎、研磨,75~150 μm筛选,超声清洗,恒温干燥获得粒径为75~150 μm的玻璃粉末,将其分别置于90 ℃的HNO3(pH=5)、 超纯水(pH=7)、 NaOH(pH=9)浸出液中,在0~1、 1~3、 3~7、 7~14、 14~21、 21~28 d龄期期满后更换全部浸出液,将更换的浸出液标记待测。采用元素的归一化浸出率表征ZAS玻璃抗浸出性能,归一化浸出率为

(1)

式中:LRi为元素i的归一化浸出率, g/(m2·d);Ci为浸出液中元素i的质量浓度, g/m3;wi为样品中元素i的质量分数, %;S为固体颗粒表面积之和;V为浸出液体积, 按标准S/V取为2 000 m-1; Δt为浸泡时间,d。

图1 玻璃样品的特征温度Fig.1 Characteristic temperature of glass samples

2 结果与讨论

2.1 ZAS玻璃的表征

2.1.1 熔融特性

玻璃样品的特征温度如图1所示。4个特征温度分别为变形温度(deformative temperature, DT)、 球状温度(spherical temperature, ST)、 半球温度(hemispherical temperature, HT)、 流动温度(flow temperature, FT)。

由图1可知,随着x的增大特征温度逐渐降低,其中FT下降显著,DT、 ST、 HT无明显变化。说明ZnO含量对玻璃的DT、 ST、 HT几乎无影响。x为0.2~0.4时,FT下降最明显,差值为107 ℃;x为0.4~0.8时,FT无明显变化,处于1 380 ℃左右。因此,FT相对较低的G4(x=0.4)、 G5(x=0.6)、 G6(x=0.8)样品是较优的玻璃配方。

图2为G4样品在各特征温度下的高温显微镜观测图。

图2 G4样品在特征温度下的观测图Fig.2 G4 sample observation at characteristic temperature

2.1.2 X射线衍射分析

为保证原料的充分熔融,选择1 440 ℃熔制1 h制备G4、 G5、 G6玻璃样品。熔制样品的外观照片如图3所示。样品内部澄清透明,表面存在白色层,随着ZnO含量增加,白色层逐渐变厚。

a)G4b)G5c)G6图3 熔制样品的外观照片Fig.3 Appearancephotoofthemoltensample

图4为熔制样品的XRD图谱。 分析图4可以看出, 1 440 ℃熔制的G4、 G5、 G6样品内部均为玻璃相, 表层白色层主要为硅锌矿(Zn2SiO4)和锌铝尖晶石(ZnAl2O4), 白色层是冷却过程析晶所致, ZnO含量增加,白色析晶层变厚, 析晶严重。 析晶现象不利于制备玻璃粉, 因此, 选择实验的较优配方为G4(3.9ZnO·Al2O3·5.1SiO2,x=0.4)。 测定其玻璃样品的真密度为3.346 g/cm3。

a)内部b)白色层图4 熔制样品的XRD图谱Fig.4 XRDpatternsofmoltensample

2.1.3 化学稳定性

G4样品在90 ℃、 不同pH下元素归一化浸出率如图5所示。由图可知,Si、 Zn、 Al的归一化浸出率随着浸出天数增加呈现逐渐降低趋势,7 d后相对稳定。28 d时,Si、 Zn、 Al的归一化浸出率分别为10-3、 10-5、 10-6g/(m2·d)数量级。随着pH的增加,Si、 Al归一化浸出率逐渐升高,但差异较小,Zn的归一化浸出率无明显变化。pH值对Si、Al的抗浸出性能影响较小,对Zn的抗浸出性无明显影响。

a)Sib)Znc)Al图5 G4样品在90℃、不同pH下各元素的归一化浸出率Fig.5 NormalizedleachingrateofG4glassat90℃anddifferentpHvalues

G4样品的耐酸性优于耐水性,耐水性优于耐碱性。中性溶液中,水侵蚀玻璃,破坏玻璃的网络结构,玻璃中的碱扩散到水中,在玻璃表面形成高硅膜,对碱离子的扩散形成势垒,阻止水对玻璃进一步的侵蚀。酸性溶液中,HNO3不直接侵蚀玻璃,通过水侵蚀玻璃,侵蚀过程中在玻璃表面形成高硅膜,抑制玻璃被进一步侵蚀,因而玻璃样品的耐酸性优于耐水性。碱性溶液中,OH-直接破坏玻璃硅氧骨架结构,SiO2溶解在溶液中,玻璃表面不能生成硅酸凝胶保护膜,从而使玻璃表层完全脱落,因而玻璃样品的耐碱性最差。综上,ZAS玻璃的化学稳定性是相对优异的。

2.2 SiC-ZAS复相粉体的合成

2.2.1 煅烧温度的影响

硅碳物质的量之比n=1.05、 1.10时, 1 320、 1 350 ℃煅烧3 h合成SiC-ZAS复相粉体的XRD图谱分别如图6、7所示。从图6、 7可知,反应产物主晶相为SiC,以及少量C或Si的存在,无其他副产物,说明以硅粉、 石墨粉、 ZAS玻璃粉为原料合成高纯SiC-ZAS复相粉体是可行的,ZAS玻璃不参与Si、 C之间的反应。

a)w=0%b)w=10%c)w=20%d)w=30%e)w=40%图6 1320、1350℃下煅烧3h合成SiC-ZAS复相粉体的XRD图谱(n=1.05)Fig.6 XRDpatternsofsynthesizedSiC-ZAScomplexpowdersaftercalcinationat1320and1350℃for3h,n=1.05

煅烧温度由1 320 ℃提升至1 350 ℃,SiC衍射峰强度逐渐增强,温度升高更有利于合成SiC。C衍射峰强度降低,说明未反应的石墨随煅烧温度升高而逐渐减少。高温下Si会产生液相,部分Si以蒸气的形式挥发,造成石墨的残余。煅烧温度越高,Si与C反应活性越强,SiC生成速率越快,Si在高温下存在时间减少,挥发的 Si越少,更有利于合成SiC。

由图7可知,n为1.10时,样品中出现Si衍射峰,煅烧温度提高至1 350 ℃,C衍射峰消失,石墨完全反应,Si衍射峰表明硅未完全反应。说明n由1.05提升至1.10时,硅碳物质的量之比偏高,硅过量。综上,合成SiC-ZAS复相粉体较佳煅烧温度为1 350 ℃。

a)w=10%b)w=20%c)w=30%d)w=40%图7 1320、1350℃下煅烧3h合成SiC-ZAS复相粉体的XRD图谱(n=1.10)Fig.7 XRDpatternsofsynthesizedSiC-ZAScomplexpowdersaftercalcinationat1320and1350℃for3h,n=1.10

2.2.2 硅碳物质量之比的影响

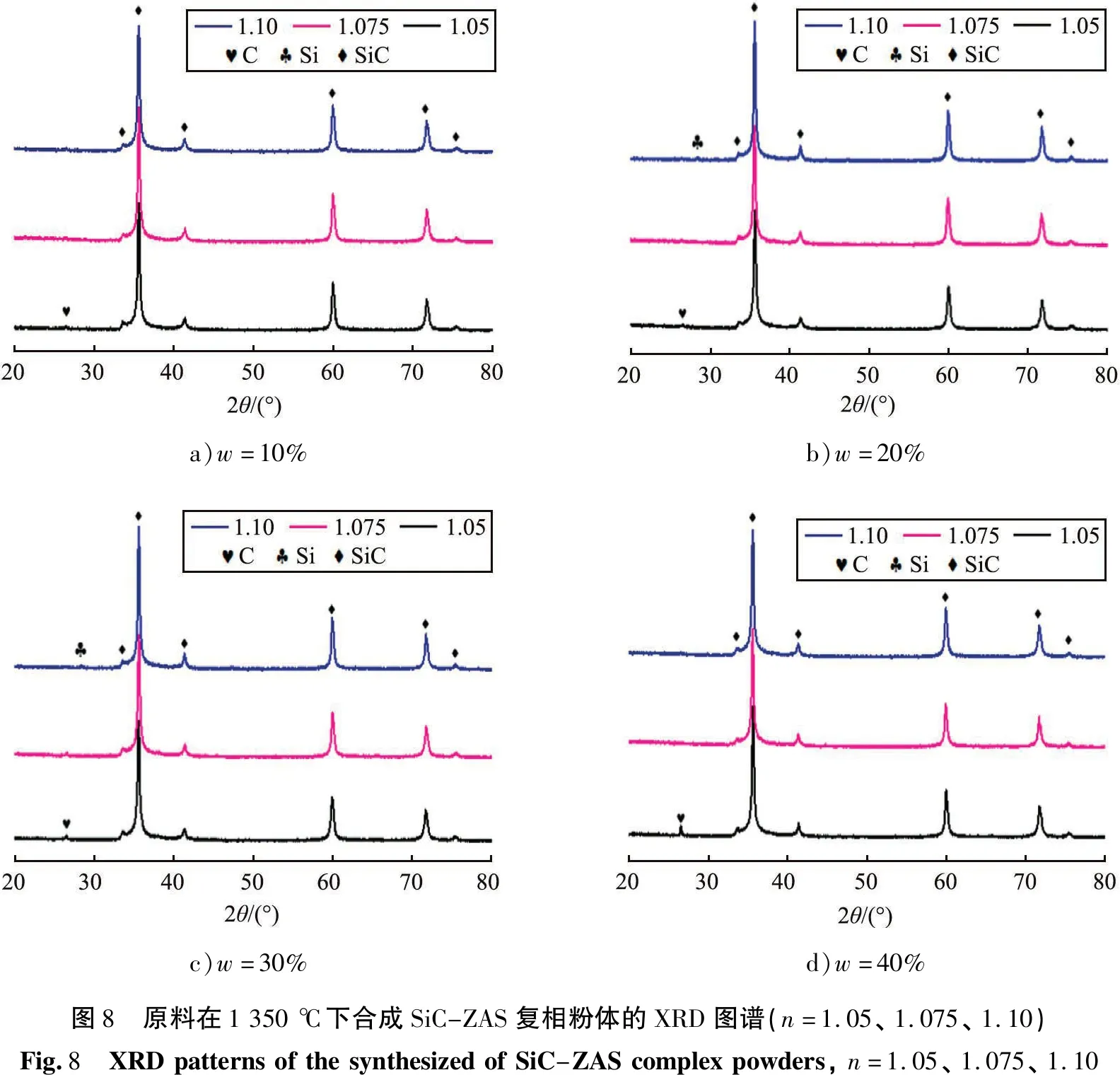

n为1.05、 1.075、 1.10时,原料在1 350 ℃下合成SiC-ZAS复相粉体的XRD图谱如图8所示。硅碳物质的量之比n由1.05提升至1.10,C衍射峰逐渐降低至消失,Si衍射峰逐渐出现,产物中由石墨残余变为硅残余。当n=1.075时,样品中无C或Si衍射峰,说明反应产物中没有石墨或硅存在。由此得出n=1.075为最佳配比。

a)w=10%b)w=20%c)w=30%d)w=40%图8 原料在1350℃下合成SiC-ZAS复相粉体的XRD图谱(n=1.05、1.075、1.10)Fig.8 XRDpatternsofthesynthesizedofSiC-ZAScomplexpowders,n=1.05、1.075、1.10

2.2.3 保温时间的影响

图9为不同保温时间合成SiC-ZAS复相粉体的XRD图谱。从图9 a)可知,保温时间为3h时,样品仅存在SiC晶相,无残余石墨或硅,说明n=1.075时,1 350 ℃煅烧3 h可合成高纯SiC-ZAS复相粉体,ZAS玻璃相不影响SiC的合成。保温时间为2 h,观测到合成样品的上、中、底部存在色差。由图9 b)可知,上、 中、 底部粉料的主晶相为SiC,中部粉料存在少量残余硅和石墨,1 350 ℃煅烧2 h时,硅与石墨不能完全反应。综上所述,制备SiC-ZAS复相粉体的较佳工艺为:n=1.075, 1 350 ℃煅烧3h。

a)3hb)2h图9 不同保温时间合成SiC-ZAS复相粉体的XRD图谱Fig.9 XRDpatternsofthesynthesizedofSiC-ZAScomplexphasepowdersatdifferentholdingtimes

3 结论

1)制备ZAS玻璃的较佳配方为3.9ZnO·Al2O3·5.1 SiO2,其流动温度较低(1 378℃);ZAS玻璃具有优良的化学稳定性,在pH=5~9的水溶液中浸泡28 d时,Si、 Zn、 Al归一化浸出率分别为10-3、 10-5、 10-6g/(m2·d)数量级。

2)ZAS玻璃的掺入对SiC的合成没有影响,合成高纯SiC-ZAS复相粉体的较佳条件为:硅碳物质的量之比n=1.075,1 350 ℃真空煅烧3 h。

3)SiC-ZAS复相粉体的合成过程,可以有效地将高放射性石墨固定到SiC晶格中,为SiC-ZAS复相陶瓷固化高放石墨的研究提供借鉴。