有机玻璃表面裂纹疲劳扩展仿真研究

2021-05-07李业媛于培师董淑宏赵军华

李业媛, 于培师, 董淑宏, 赵军华

(江南大学 江苏省食品先进制造装备技术重点实验室, 江苏 无锡 214122)

有机玻璃(聚甲基丙烯酸甲酯)是一种透明高分子材料,具有质量轻,不易碎裂,耐老化、耐腐蚀以及良好的机械强度等优良特性,常被应用于航空、工程建筑和生物医学等各个领域。其中DX 001三菱有机玻璃常应用于大型建筑物、汽车部件等重要结构件中。由于有机玻璃在加工过程中产生的缺陷或夹杂物等会引发表面裂纹的萌生,且在交变服役载荷作用下裂纹扩展会导致疲劳断裂,因此研究材料的表面疲劳扩展规律对结构的安全寿命评估至关重要。

疲劳断裂是工程中最常见的失效形式之一。国内外学者针对有机玻璃的疲劳断裂问题进行了大量实验和数值分析研究[1-3]。如:王泓等[4]基于有机玻璃穿透直裂纹疲劳试验得到了在近门槛区、中部区和快速扩展区的疲劳裂纹扩展统一表达式;朱婷[5]基于ABAQUS对静、动态加载下的有机玻璃孔边直裂纹扩展进行了研究,得到了裂纹扩展与断裂规律;肖健[6]开展了航空有机玻璃疲劳裂纹扩展的试验研究,探讨了裂纹扩展门槛值和断裂韧度及裂纹扩展速率;Yuen等[7]研究了拉、压过载对有机玻璃疲劳裂纹扩展速率的影响。当前的研究主要集中于穿透直裂纹的疲劳扩展规律,而实际中的结构破坏主要是由有机玻璃表面的曲线裂纹发生疲劳扩展引起的。事实上,有机玻璃表面疲劳裂纹扩展试验和仿真研究还存在一定技术挑战。例如:在预制初始表面裂纹时,需要对有机玻璃表面进行精密的手工切割;对疲劳扩展中的裂纹前沿进行实时测量难度较大;在仿真时对表面裂纹前沿应力场的精确求解非常繁琐。上述困难导致关于有机玻璃表面裂纹的疲劳扩展研究较为欠缺。

针对上述问题,课题组选取了DX 001三菱有机玻璃作为研究对象,对其表面裂纹疲劳扩展规律进行了系统的仿真研究。首先,利用穿透直裂纹的疲劳裂纹扩展试验得到了仿真所需的材料参数,并写到专用的分析软件中;其次,对表面裂纹疲劳扩展进行了模拟研究,得到了不同应力比下的裂纹扩展寿命仿真结果;最后利用表面裂纹疲劳扩展试验对仿真结果进行验证,证明了仿真结果的有效性。

1 仿真所需材料参数确定

1.1 试验准备

采用标准的试验方法以及标准试样,对三菱 DX 001有机玻璃进行了拉伸试验和穿透直裂纹疲劳裂纹扩展试验,得到材料的基本力学参数以及不同应力比下的裂纹扩展模型参数。拉伸试验试样示意图如图1(a)所示。穿透直裂纹疲劳裂纹扩展试验试样按照标准GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》[8]确定,试样尺寸为180 mm×50 mm×5 mm,试件中央通孔直径∅=2 mm,且在中心孔两侧沿厚度方向加工长1 mm,宽度<0.2 mm的切缝,预裂纹长度约为3.1 mm,试样示意图如图1(b)所示。试验在MTS Landmark 370伺服液压疲劳试验机上进行,在室温环境为18~25 ℃、湿度为50%~60%条件下,分别进行应力比R为-0.5和0.1,频率f为2 Hz的正弦波加载的疲劳裂纹扩展速率试验。试样的基本力学性能参数见表1。

图1 拉伸试样和疲劳裂纹扩展试样Figure 1 Tensile and fatigue crack propagation specimens

表1 有机玻璃的力学性能

1.2 裂纹扩展模型参数确定

为了获取疲劳裂纹扩展速率da/dN数据,分别采用割线法和7点递增多项式法对穿透直裂纹的疲劳裂纹扩展速率试验数据进行拟合。其中,7点递增多项式法是对a-N曲线上任意数据点i,取其前后相邻的3点采用最小二乘法进行局部拟合[9],局部拟合公式为

(1)

式中:b0,b1和b2是按最小二乘法得到的回归系数,ai是对应循环次数Ni的名义裂纹长度。

其中:

对式(1)求导得对应Ni的疲劳裂纹扩展速率为

由国家标准GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》可知,基于割线法得到的裂纹扩展速率的表达式为

Paris公式[10]为:

式中:da/dN为裂纹扩展速率,mm/cycle;C,m为材料参数;ΔK为应力强度因子幅,MPa·mm1/2。

对Paris公式两边取对数,有:

图2 不同应力比下7点递增多项式法和割线法拟合的试样疲劳裂纹扩展速率Figure 2 Fatigue crack growth rate of each sample under different stress ratios fitted by seven-point incremental polynomial method and secant method respectively

表2 各试样7点递增多项式法得到的Paris表达式

2 有限元仿真

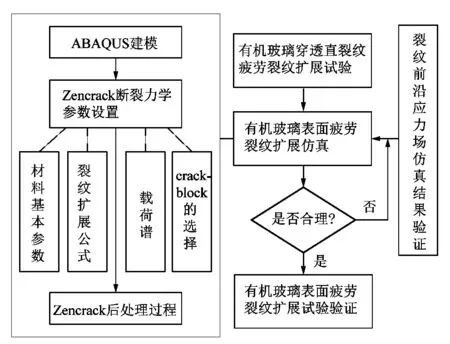

2.1 Zencrack软件与仿真流程介绍

Zencrack是一种高级3D裂纹扩展分析软件,能够基于有限元计算三维裂纹断裂力学参数,如应力强度因子、能量释放率等[12]。其中包含一种非常便捷的裂纹前缘网格生成的方法—Crack-block技术,而且,此软件可根据裂纹前缘位置自动更新裂纹尖端网格,得到裂纹扩展至新位置的有限元模型。Zencrack GUI可以快速完成参数设置,计算分析以及后处理过程,可生成各种计算结果曲线,得到裂纹扩展轮廓、裂纹面的典型贝纹线等。由于表面裂纹模型具有对称性,在ABAQUS中建立1/4模型即可,并设置材料参数、边界及载荷条件等,然后将有限元模型导入到Zencrack软件中,并设置材料参数、裂纹扩展公式、载荷谱[13]等。仿真流程如图3所示。

图3 仿真流程图Figure 3 Simulation flow chart

2.2 裂纹前沿应力场仿真结果验证

在利用Zencrack软件对表面裂纹试件的疲劳裂纹扩展行为进行数值模拟分析之前,要验证Zencrack软件计算准确性即验证裂纹前沿应力强度因子的准确性。所以,课题组利用Zencrack软件计算出来的裂纹前沿应力强度因子与前人总结的经验公式所计算的应力强度因子进行对比。

半椭圆表面裂纹的应力强度因子K由Newman-Raju公式[14]计算得出:

(2)

式中:Fs为表面裂纹的几何修正系数,a为裂纹深度,t为试样厚度,w为试样宽度,φ为裂纹角,c为初始裂缝表面长度,σt为载荷,E(k)为第2类完全椭圆积分。

表面裂纹的几何修正系数Fs和第2类完全椭圆积分E(k)可根据公式[15]计算出。

表面裂纹试样的有限元模型为:初始裂纹表面长度c=2.09 mm,初始裂纹内部长度a=2 mm,试件厚度t=5 mm,宽度w=44 mm,σt=13 MPa。有限元计算的裂纹前缘应力强度因子与经验公式的结果对比如图4所示。由图4可知随着裂纹角φ的改变,Zencrack模拟的裂纹前缘应力强度因子与经验公式的结果吻合较好,即验证了Zencrack模拟结果的准确性。

图4 裂纹前沿应力强度因子对比Figure 4 Comparison of stress intensity factors at crack front

2.3 有限元仿真模型

有限元模型中设置的载荷与试验中的载荷条件相同,其中最大载荷为2 kN,应力比R分别为-0.5和0.1。Zencrack软件中提供Crack-block技术,即将有限元中无裂纹模型相应的单元替换成含裂纹的单元。Zencrack软件提供2种形式的裂纹块:标准裂纹块和大裂纹块[16]。标准裂纹块和大裂纹块各有特点:大裂纹块在裂纹扩展时能够有效控制网格的扭曲,模拟内嵌式裂纹的扩展行为,但是没有边界移动的功能;标准裂纹块具有边界移动的功能,即允许从一个网格移动到另外一个网格,但移动时会有一定程度上的网格扭曲。课题组采用1/4圆大裂纹块(类型为l06_q5376x16)进行表面裂纹疲劳扩展的模拟。半椭圆表面裂纹有限元模型如图5所示。

2.4 应力分析

图6为有机玻璃在不同应力比时的裂纹尖端区域的应力分布云图。

图5 半椭圆表面裂纹有限元模型Figure 5 Finite element model of semi-ellipse surface crack

图6 不同应力比的裂纹尖端区域的应力分布云图Figure 6 Stress distribution cloud diagram of crack tip area

从图6中可以看出,裂纹前沿对应的应力较大,即裂纹前沿的应力强度因子较大。

2.5 仿真结果分析

图7为仿真做出的不同应力比下的a-N曲线,裂纹长度随着循环次数呈指数增长,裂纹起始扩展速率缓慢增长直至最后失稳断裂。由图7可以看出,裂纹扩展前期,当达到同一裂纹长度时,应力比R=-0.5较应力比R=0.1的疲劳寿命值N小。裂纹快速扩展阶段反之,应力比R=0.1对应的疲劳寿命值N较小,即疲劳裂纹扩展速率快。

图7 不同应力比下的a-N曲线Figure 7 a-N curve under different stress ratio

3 表面裂纹疲劳扩展仿真结果验证

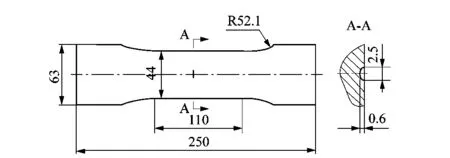

为了验证仿真结果的准确性,对有机玻璃表面裂纹疲劳扩展进行了试验验证。试样尺寸为250 mm×63 mm×5 mm,并在中心处加工长度为2.5 mm、深度为0.6 mm、宽度<0.2 mm的表面裂纹缺口,试样尺寸如图8所示。室温条件下分别进行应力比为-0.5和0.1,频率f为2 Hz的表面裂纹疲劳扩展试验,预制疲劳裂纹时设置最大载荷为3 kN,且预制裂纹深度约为1.5~2.0 mm,正式试验时设置最大载荷为2 kN,并且每组进行不少于3次重复试验。在有机玻璃的表面裂纹疲劳扩展速率的实验中,采用100倍数码显微镜和粘贴刻度尺并附加灯光辅助的方法进行实时测量表面方向的裂纹尺寸,采用载荷勾线法进行记录深度方向的裂纹长度,其中,刻度尺的精度为0.1 mm。实验结束后可从断面可观察到‘海滩状′条纹,采用工具显微镜测量裂纹表面及其深度方向的裂纹长度。表面裂纹疲劳扩展试验装置如图9所示。

图8 表面裂纹疲劳扩展的试件Figure 8 Surface fatigue crack propagation specimen

图9 疲劳裂纹扩展试验装置Figure 9 Fatigue crack growth test device

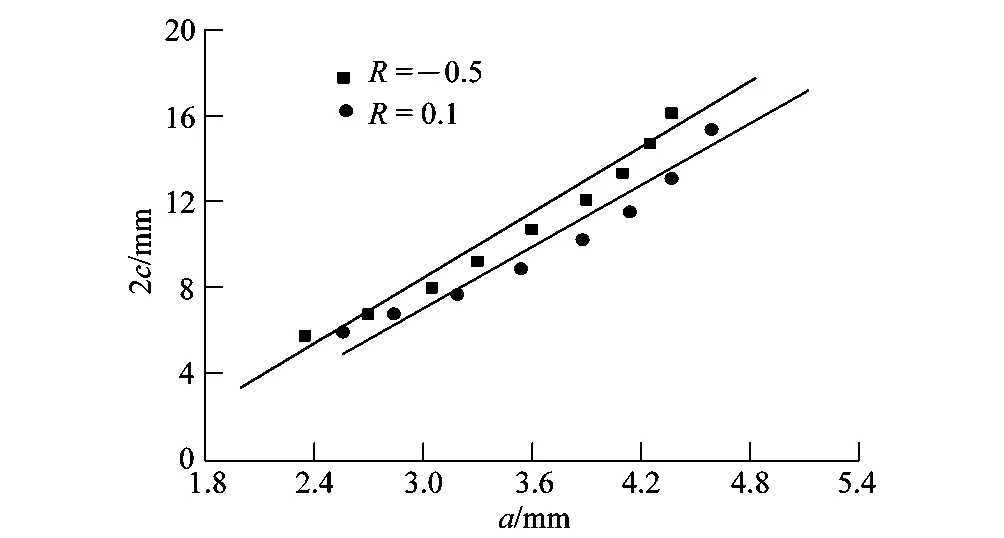

图10是采用勾线法记录的应力比为-0.5情况下的表面裂纹疲劳扩展的形貌图。图11表示应力比为-0.5和0.1下的a-2c曲线图。

图10 采用勾线法记录的表面裂纹的形貌图Figure 10 Topography of surface cracks recorded by the hook line method

图11 不同应力比下的a-2c曲线Figure 11 a-2c curve under different stress ratio

由图11可以看出,有机玻璃的疲劳裂纹内部长度与表面长度基本呈线性关系。对于其他非透明材料难以测量疲劳裂纹内部长度时,可以根据表面裂纹长度估算内部裂纹长度,进而估算材料的剩余寿命[17]。

图12 R=-0.5时对应的da/dN-ΔK关系Figure 12 Corresponds relationship of da/dN-ΔK at R=-0.5

图13 R=0.1时对应的da/dN-ΔK关系Figure 13 Corresponds relationship of da/dN-ΔK at R=0.1

由图12至图13可以看出,模拟和试验吻合较好。当给定应力强度因子范围的情况下,相对于应力比R=-0.5,应力比R=0.1时所对应的疲劳裂纹扩展速率较快,说明裂纹尖端损伤程度较大,所以疲劳裂纹扩展速率也越大。

4 结论

课题组对DX001三菱有机玻璃进行了表面裂纹疲劳扩展规律的仿真研究,实现了基于传统直裂纹扩展参数对曲线表面裂纹扩展寿命的仿真预测。得到了不同应力比下的疲劳裂纹扩展速率曲线以及裂纹前缘形状,并分析了不同应力比下有机玻璃的疲劳裂纹扩展性能。结果表明:在ΔK相等的情况下,应力比R越大,裂纹扩展速率较大。仿真结果与试验结果吻合较好,为有机玻璃使用安全性评估与剩余寿命预测提供了参考。