中盐昆山全厂二氧化碳平衡和利用

2021-04-30包友兴

包友兴,刘 娇

(中盐昆山有限公司,江苏 昆山 215300)

1 工艺介绍

中盐昆山有限公司迁建年产60万t纯碱项目在2016年4月16日开车投入正常生产以来,已经有4年多时间了。合成氨实际生产能力达到30万t/a,联碱实际生产能力达到80万t/a,液体二氧化碳设计生产能力20万t/a。

合成氨工艺:华东理工大学四喷嘴水煤浆6.5 MPa气化技术,耐硫变换,低温甲醇洗,液氮洗,14 MPa氨合成,硫制酸WSA工艺。

联碱工艺:大型外冷碳化塔制碱,81 m2带式过滤机过滤重碱,840 m3冷、盐结晶器,φ3000轻灰炉、φ2800重灰炉,轻灰、重灰粉体流凉碱工艺等。

工厂还负责对昆山市开发区供应热能蒸汽。

本文所述的全厂二氧化碳平衡和利用,不包括锅炉燃料煤燃烧所产生的烟气中的二氧化碳。文章讨论内容是化工原料煤所产生的CO2的平衡和利用。

2 合成氨低温甲醇洗工艺脱除二氧化碳与回收

合成氨低温甲醇洗工艺为大连理工大学大连佳纯气体净化技术开发有限公司“低温甲醇洗、液氮洗工艺包”。其中低温甲醇洗采用半贫液流程,目的是进一步降低甲醇消耗和能耗,提高2#解吸塔CO2解吸气回收率。

低温甲醇洗工序生产,统计2018年10月至2019年12月份,合成氨平均产量为 914.27 t/d,2#解吸塔回收CO2量平均为29 862 Nm3/h。工艺包设计要求是合成氨生产能力达到900 t/d时,2#解吸塔CO2回收保证值34 794 Nm3/h,实际生产统计结果是,实际CO2回收量比工艺包设计值减少4 932 Nm3/h。

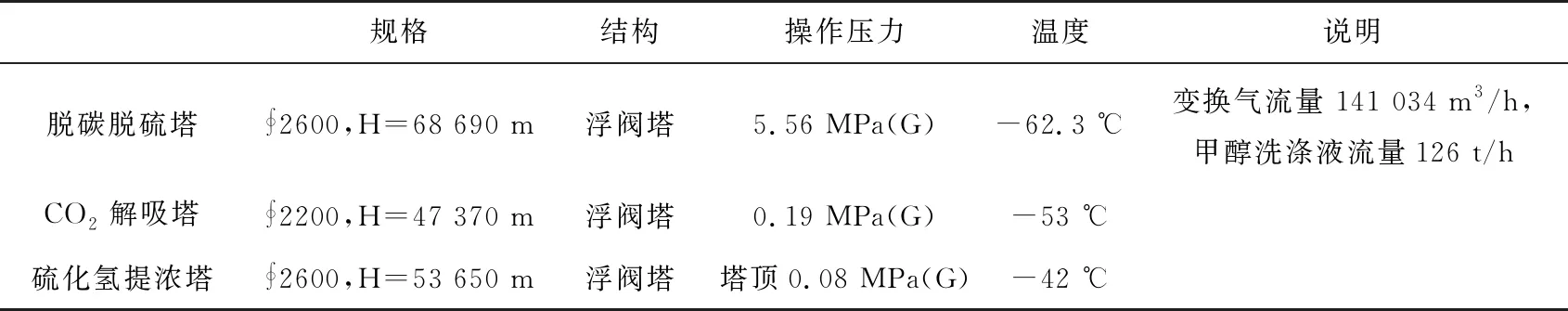

表1 低温甲醇洗工序主要设备

表2 低温甲醇洗工序2018年10月~2019年12月生产CO2统计

解吸塔CO2回收率工艺包为60%,实际解吸塔CO2回收率为50.0%,2#解吸塔CO2回收率偏差10%左右。

尾气水洗塔后排放气CO2浓度工艺包为76.37%,实际尾气水洗塔后放空气CO2浓度为82.9%,增加6.5% 。

3 液体二氧化碳生产

设计生产能力为食品级液体二氧化碳 20万t/a。

为降低液体二氧化碳生产原料气CO2压缩过程的电耗,我们尽可能提高进入压缩机进口的CO2浓度和压力。

原料气CO2供应由低温甲醇洗工序的2#解吸塔解吸的CO2气和3#塔H2S浓缩塔顶部出口气两部分组成。因这两部分CO2原料气压力不同,进入CO2压缩机前,设置一个集合槽(缓冲罐),把3#H2S浓缩塔顶部出口气0.03 MPa(G)通过液体二氧化碳生产装置内的罗茨鼓风机,增压到2#解吸塔解吸CO2压力0.14 MPa(G),再进入集合槽。集合槽出口CO2进入CO2压缩机压缩到2.5 MPa(G),压缩后CO2气经冷却、净化产出食品级液体CO2。

图1 液体二氧化碳生产原料气CO2流程示意图

液体CO2生产中制造成本的物耗成本主要是电耗。2016年4月20日国务院取消化肥生产优惠电价,采用地方大工业电价,近年来全厂网购电价基本稳定,液体CO2生产电耗成本占物耗成本约为68%,所以,液体CO2生产要抓节电工作。

2018年液体CO2电耗为131.01 kW·h/t,2019年电耗为130.49 kW·h/t;2020年电耗为130.24 kW·h/t。与液体CO2生产其他的工艺流程相比较,2018年至2020年的三年统计结果,节电量约为50 kW·h/t,节电27%左右,节能效果明显。

表3 2019年~2020年液体CO2单位产品平均物耗表

4 全厂二氧化碳使用情况(二氧化碳支出)

表4 2018年10月~2019年12月共15个月全厂回收使用CO2统计

说明:1.2018年10月~2019年12月共15个月联碱产量969 456 t;液体CO2产量138 199 t。(2019年春节液体二氧化碳生产停产放假14天,减少产量约3 500 t)

2.合成氨低温甲醇洗工序3#塔H2S浓缩塔出口尾气放空阀没有全关闭,以平衡塔内压力。所以3#塔H2S浓缩塔出口尾气CO2只有部分抽送液体二氧化碳生产装置,供液体CO2生产使用。

3.全厂二氧化碳回收利用率56.45%,其中:联碱使用42.49%,液体二氧化碳使用13.95%。

全厂CO2使用中存在问题是,生产液体CO2产品的原料气CO2(含量V%:99%)不够,主要原因:一是原设计联碱60万t/a,2018年8月和2020年1月,联碱新增9#、10#碳化塔投产,共有10座碳化塔可轮换作业,2018年10月至2019年3月共6个月联碱产量403 788 t,实际达到年产能力80万t, 增加CO2用量6 250 Nm3/h;二是低温甲醇洗工艺包2#解吸塔CO2回收率原设计为60%,2018年10月至2019年12月,共15个月生产时间统计结果,实际回收率为50%,工艺包CO2回收量与实际回收量两者相差为4 932 Nm3/h左右。上述两项影响CO2共计11 000 Nm3/h左右。

联碱增产增加的CO2用量,拟采用低温甲醇洗6#尾气水洗塔出口CO2,浓度为83%,与2#解吸塔解吸气CO299% 掺合,完全适用于联碱生产,工艺示意图如图2。

图2 技改工艺示意图

5 技改后,全厂CO2使用情况

原则:我们要合理利用更多的低温甲醇洗工序后产生的各种成分CO2气。CO2被压缩的压力越高,压缩功越大,应尽可能选高浓度成分CO2气。液体CO2生产时,CO2要求压缩到2.5 MPa(g),进行液化、净化,所以尽可能使用CO299%的气源。

1)联碱合成气CO2(联碱行业内称为“合成气”)可掺用合成氨低温甲醇洗工序尾气水洗塔出口气生产。

联碱原设计能力为纯碱60万t/a,原设计富裕度能力10%,近年又增加9#、10#碳化塔后,联碱生产能力已接近80万t/a,增加20万t/a能力,要消耗CO2量:250 Nm3/t碱×20万t/8 000 h=6 250 Nm3/h。

为此,我们要采取具体办法解决增量CO2用量,并在合成氨低温甲醇洗工序条件不变化的情况下予以平衡。

表5 2018年10月~2019年12月共15个月低温甲醇洗工序6#尾气水洗塔出口气

我们采取合成氨低温甲醇洗工序6#尾气水洗塔出口气约6 000 Nm3/h左右,掺合到联碱合成气CO2中,送联碱生产纯碱。

表6 联碱合成气掺合低温甲醇洗工序尾气水洗塔出口气组成

2)低温甲醇洗工序6#尾气水洗塔出口水洗气后增装罗茨鼓风机,2020年5月增装罗茨鼓风机投入使用,正常运行为水洗气量2 500~5 000 Nm3/h。全厂CO2实际使用情况较好:满足液体二氧化碳生产对原料气CO2要求;联碱生产正常,联碱合成气CO2掺合低温甲醇洗工序6#尾气水洗塔出口水洗气后,联碱合成气CO2浓度约94%左右,联碱蒸汽煅烧炉炉气CO2浓度90%~95%,联碱合成气与煅烧炉气同时供给碳化制碱,制碱气CO2浓度约93%左右,适用于碳化塔制碱作业。

目前,全厂化工原料煤所产生的CO2的回收利用率约为55%左右。我们进一步加强全厂二氧化碳平衡工作,加大回收CO2量,减少CO2排放,在节能减排上做出努力。