连续管全寿命安全评定与管理策略研究

2021-04-28刘少胡

钟 虹,何 沙,2,刘少胡

1.西南石油大学经济管理学院,四川 成都 610500;2.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都 610500;3.长江大学机械工程学院,湖北 荆州 434000

引言

2019 年中国石油对外依存度70.8%、天然气43%,能源安全担忧持续上升[1]。为保障石油天然气安全高效的开采,连续管作业技术在完井、钻井等领域得到广泛应用,在油气行业被誉为“万能作业机”。2000 年以来,连续管技术迎来又一轮发展高潮。连续管服务规模从2005 年开始呈逐年上升趋势,现已占常规修井的60%,约占已钻完井压裂的30%[2]。

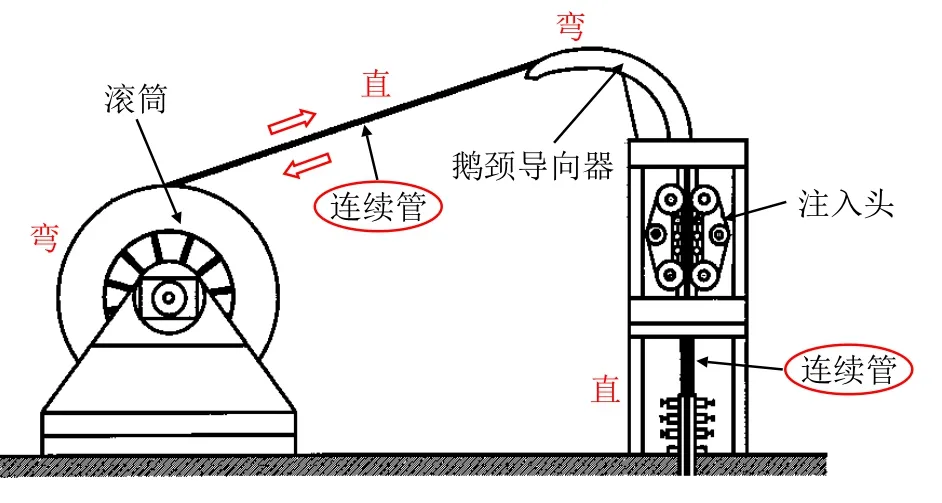

随着页岩气、煤层气等非常规油气大规模的开采,连续管得到了更为广泛的应用,但连续管出现失效问题越来越严重。典型的连续管作业装置工作示意图如图1 所示[3],钢制连续管在下入和起出时不断地发生弯直。连续管完成一趟作业至少发生6次弯曲-拉直塑性大变形,屈服强度下降5% ∼10%,这将不可避免地使连续管产生“低周疲劳损伤”[4]。据现场调研发现,连续管正常下井作业30∼40 次,而有的仅10 次左右就失效了,直接影响连续管作业效率和作业成本。

图1 连续管作业弯曲-拉直循环示意图[3]Fig.1 Schematic diagram of bending and straightening cycle for CT operation

针对上述连续管易疲劳失效问题,国内外学者开展了大量的研究工作,通过理论、实验和数值研究的方法研究连续管疲劳寿命,并提出预测疲劳寿命的模型[5-7]。部分学者通过对连续管管材、腐蚀失效、焊接方式等开展了工作,旨在获得延长连续管服役寿命的措施[8]。还有一些学者评价了含缺陷服役连续管的剩余寿命,提出了对缺陷进行评价的方法[9-11]。综上所述,目前研究主要集中在对特定的一根连续管进行失效机理和寿命评估,不能对连续管在整个服役期的风险进行安全评定。基于此,本文探索性地引用Kaplan-Meier 单因素分析方法和Cox 比例风险模型研究连续管累积生存率和服役风险,并提出管理策略。本文共研究了6 个因素,20 组分变量,涉及500 多组样本。

1 连续管生存分析模型构建

连续管疲劳失效的发生,与管材本身属性、作业环境、制造因素等有关。为了更好地探索影响连续管疲劳寿命的因素,首先采用Kaplan-Meier 单因素分析方法对连续管服役疲劳的生存时间进行描述,其次借助Cox 比例风险模型对连续管服役的有效时间进行多因素分析。

1.1 Kaplan-Meier 单因素分析方法

英国科学家Kaplan 和Meier 提出了一种非参数的生存分析方法,即Kaplan-Meier 方法(简称K-M方法)[12]。利用该方法将连续管服役寿命按照从小到大顺序排列,并计算连续管每个失效点上对应的失效数、失效概率以及有效率。可通过对数秩检验分析单因素得到连续管服役时的生存曲线分布情况。其计算模型为

以连续管服役寿命为横坐标,生存函数为纵坐标,可以得到连续管K-M 生存曲线。对数秩(Log-rank)检验单因素对连续管服役时的生存曲线分布情况,其零假设为K-M 生存曲线之间不存在显著性差异,Log-rank 检验的计算模型为

1.2 Cox 比例风险模型

1972 年,英国统计学家Sir David Cox 提出了Cox 比例风险模型,该模型是生存分析方法中一种半参数回归模型。该模型被广泛地应用在医学、生物学、社会学以及经济学等领域,近几年在驾驶人员反应延迟时间生存分析与交通设施需求评估[13-14]、电缆寿命风险评估[15]以及油气输送管道腐蚀环境下生存分析[16]等工程学领域进行了探索性应用,并获得了有价值的结论。因此,在上述研究的启发下,创新地使用该模型对连续管疲劳寿命进行风险评价。本文采用Cox 比例风险模型来研究连续管有效生存时间的影响因素,假定连续管在作业过程中面临的生存风险都可能导致“失效”事件,模型为

其式(3)模型的线性形式,即为实际风险函数和基准风险函数之间的比率,称为相对危险HR,其形式为

由式(4)可得,相对危险与基准风险函数λ0(t)、时间t无关,这是使用Cox 比例风险模型必须满足的前提,即满足PH 假设。

2 连续管生存分析时数据处理

2.1 数据说明与描述性统计

(1)数据说明

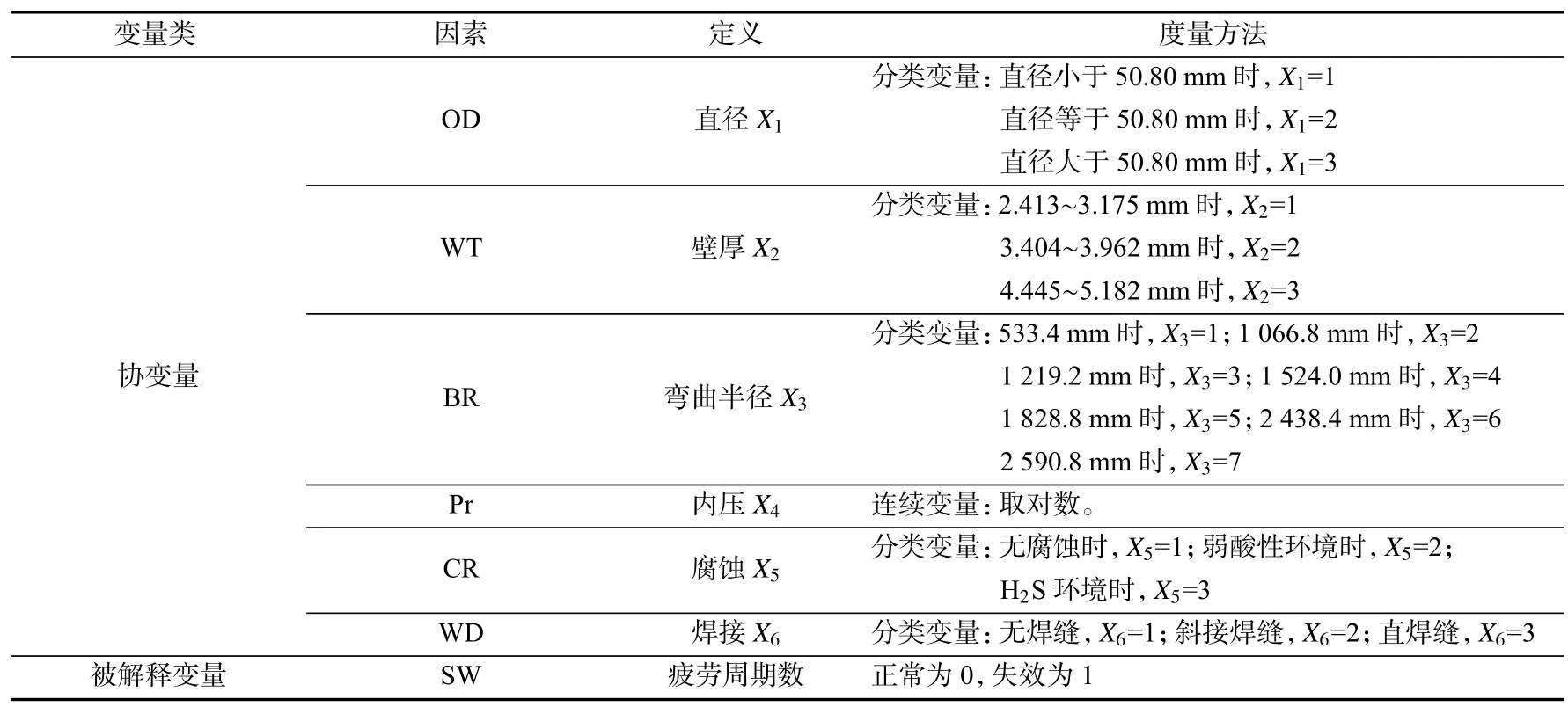

进行生存分析的样本包括6 个因素,分别为连续管直径(OD)、壁厚(WT)、弯曲半径(BR)、内压(Pr)、腐蚀环境(CR)和焊接方式(WD),如表1 所示。根据样本量和对疲劳寿命的影响程度,连续管直径有6 种,壁厚共有11 种,弯曲半径有7 组,内压为连续变量,腐蚀环境为无腐蚀、弱酸性环境和H2S 环境,焊接方式主要有无焊缝、斜接焊缝和直焊缝。本试验共计500 组试样[17-19],如表2 所示。

表1 Cox 比例风险模型中的变量定义及其说明Tab.1 Definition and description of variables in Cox proportional hazards model

为使分析更简单明了,依据删除概率<0.05 的小概率数据原则[20],连续管弯折疲劳次数超过500次的样本认为是长寿命管且为小概率事件,故剔除后最终参与模型分析的样本为399 组。

由于直径、壁厚分变量较多,为便于快速计算和分析,对这两个因素进行分类,如表1 所示,根据样本量的分布特征,将直径小于50.8 mm 的归为第1 组哑变量,将直径为50.8 mm 归为第2 组哑变量,其余为第3 组哑变量。将壁厚为2.413∼3.175 mm归为第1 组哑变量,将壁厚为3.404∼3.962 mm 归为第2 组哑变量,其余为第3 组哑变量。

(2)描述性统计

运用SPSS 23.0 对样本数据进行描述性统计,影响连续管各因素的最大值、最小值、均值和标准差结果见表2。

样本的基本特征分析如下。

表2 连续管服役寿命影响因素描述性统计表Tab.2 Descriptive statistical table of factors influencing service life of CT

2.2 共线性检验和PH 假设检验

为了提高计量回归分析准确性,采用Cox 比例风险模型分析多个因素与连续管疲劳风险函数λ(t)之间的定量关系前,需要检验指标之间是否存在多重共线及是否满足PH 假设问题[22-23]。

2.2.1 共线性检验

采用容忍度和方差膨胀因子来评判连续管影响因素的各个指标是否存在多重共线性,从表3 可知,各自变量膨胀因子均小于10.000,容忍度大于0.100,没有需要删除的指标,变量间共线性风险小,这为接下来的计量回归分析提供了一个依据。

表3 方差膨胀因子检验结果Tab.3 Variance inflation factor test results

2.2.2 PH 假设检验

本文采用PH 假设检验方法中的协变量检验法,在Cox 比例风险模型中添加协变量与时间的交互作用项。在式(3)的基础上,增加包含时间交互项扩展的Cox 模型

式中:gi(t)连续管影响因素的时间校正函数;

δi由偏似然函数估计得到的参数,无因次。

时协变量检验法的主要思路是:对δX×g(t)进行显著性检验,如果所有乘积项系数等于0,则满足PH 假设;若拒绝零假设,则PH 假设不成立。结果如表4 所示,假设检验结果表明,连续管影响因素的6 个变量显著性检验≥0.05,所有变量不随时间变化而变化,满足PH 假设,因此,可以利用Cox 比例风险模型分析。

表4 连续管变量PH 假设检验结果Tab.4 CT variable PH hypothesis test results

3 连续管服役风险评价

3.1 敏感参数对连续管服役风险影响评价

3.1.1 敏感参数综合分析

分析表明,连续管弯直次数在60 次以内,连续管累积生存率下降较快,服役寿命在60 次以后,连续管累积生存率降低速度较缓慢,但生存率低于0.4。腐蚀和焊接因素逐一加入后,发现连续管的生存率急剧降低,风险概率迅速增大。Log-rank检验结果显示,分类变量直径(OD)、壁厚(WT)、腐蚀(CR)、焊接(WD)在统计学上存在显著性差异小于0.10,弯曲半径由于样本分布问题,所以差异性不显著(表5)。因此,下文将对直径、壁厚、腐蚀和焊接4 个因素进行K-M 单因素分析。

表5 连续管服役疲劳因素的分类变量Log-rank 检查结果Tab.5 Results of Log-rank inspection of the classification variables of service fatigue factors of CT

3.1.2 不同直径下K-M 的生存分析

图2a 所示为常规因素“连续管直径、壁厚、内压和弯曲半径”下,不同连续管直径生存分析,直径小于50.80 mm 时连续管生存率明显比直径大于等于50.80 mm 时连续管累积生存率高,X2=2 和X2=3的累积生存率基本相同。在疲劳寿命200 次时,X1=1、X1=2 和X1=3 累积生存率分别为0.40、0.25和0.29。在常规环境中考虑腐蚀因素后(图2b),在疲劳寿命200 次时,X1=1、X1=2 和X1=3 累积生存率分别为0.23、0.13 和0.17,分别下降了42.5%、40.0%和41.4%。在腐蚀环境下,焊缝处的累积生存率下降更为迅速(图2c),在疲劳寿命200 次时,X1=1、X1=2 和X1=3 累积生存率分别为0.12、0.03 和0.08,比图2b 分别下降了47.8%、76.9%和52.9%。综上可知,小管径连续管使用风险相对较低,在速度管柱、气举作业中推荐使用小管径连续管,大管径连续管在钻塞、钻井作业中使用是可行的,但是在含有CO2的弱酸性环境下使用需要定期检测。

图2 不同直径下K-M 的生存曲线Fig.2 Survival curve of K-M with different diameters

3.1.3 不同壁厚下K-M 的生存分析

不同壁厚下K-M 的生存分析结果见图3。由图3a 可知,X2=1 的累积生存率大于X2=2 和X2=3时的累积生存率,X2=2 和X2=3 的累积生存率基本相同。在疲劳寿命200 次时,X2=1、X2=2 和X2=3 累积生存率分别为0.389、0.300 和0.290。

图3 不同壁厚下K-M 的生存曲线Fig.3 Survival curve of K-M under different wall thickness

腐蚀环境下(图3b),在疲劳寿命200 次时,X2=1、X2=2 和X2=3 累积生存率分别为0.250、0.175和0.155,分别下降了35.7%、41.7% 和46.6%。腐蚀环境中焊缝(图3c)在疲劳寿命200 次时,X2=1、X2=2 和X2=3 累积生存率分别为0.135、0.080 和0.060,比图3b 所示环境分别下降了46.0%、54.3%和61.3%。与图2 分析结果类似,在腐蚀环境下连续管累积生存率下降非常快,尤其是焊缝处的累积生存率下降更快。为了提高服役寿命,建议在气举、速度管柱作业中使用壁厚较薄的连续管,但是为了确保作业安全,在钻井、钻塞、压裂等高载荷作业中使用厚壁连续管。不推荐在H2S 等强腐蚀环境使用连续管作业。

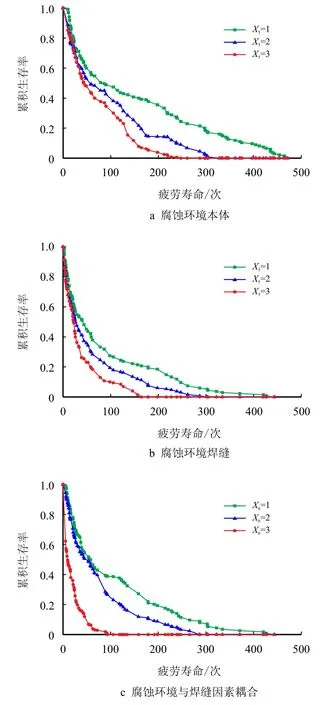

3.1.4 腐蚀和焊缝K-M 的生存分析

现场统计结果显示,19952000 年连续管腐蚀失效和焊接失效占比分别为28% 和14%,20012005 年连续管腐蚀失效和焊接失效占比分别为25%和6%[24],由此可见,非常有必要分析腐蚀环境下焊缝的生存率。腐蚀和焊缝的K-M 的生存曲线见图4。

图4 腐蚀和焊缝的K-M 的生存曲线Fig.4 Corrosion and weld K-M survival curves

图4a 和图4b 中,X5=1 生存率高于X5=2 和X5=3 的生存率。腐蚀环境下,连续管本体在疲劳寿命200次时,X5=1、X5=2 和X5=3 累积生存率分别为0.348、0.145 和0.036。腐蚀环境中焊缝累积生存率急速下降(图4b),在疲劳寿命为200 次时,累积生存率为0,连续管失效。焊接方式对连续管疲劳寿命影响很大(图4c),直焊缝累积生存率最低,当疲劳次数为93 时,X6=3 的累计生存率已趋于0。因此,连续管尽量选取斜接焊缝进行焊接,在气举、速度管柱等起下不频繁的作业中可使用直焊缝。

3.2 耦合因素对连续管服役风险影响评价

3.2.1 3 种模型Cox 比例风险回归分析

在Cox 比例风险回归结果中,同时报告了风险比率和回归系数。风险比率表示其他协变量不变的情况下,该协变量每变动一个单位,因变量发生概率的变化量。而回归系数则是对应风险率的自然对数,反映了协变量的影响程度。在3 种模型中,模型I 只考虑了常规影响因素,模型II 在常规影响因素基础上增加了腐蚀因素,模型III 在模型II 的基础上考虑了焊接因素。模型中,壁厚和弯曲半径的回归系数均为负数,连续管服役中属于保护因素,其余指标为危险因素。其中,对连续管服役寿命的影响效应从大到小依次为焊缝、腐蚀、直径、内压、壁厚、弯曲半径。在模型I 中,直径>50.80 mm风险率是直径<50.80 mm 风险率的1.484 倍(95%CI:1.058∼2.082);弯曲半径越大,连续管服役寿命的风险率越低,弯曲半径为1 219.2 mm 风险率是弯曲半径为533.4 mm 风险率的0.612 倍(95%CI:0.448∼0.836);内压每增加一个单位,连续管服役风险率将增加0.118 倍(95%CI:0.846∼1.477)。

为了进一步探讨腐蚀对连续管服役寿命的影响情况,模型II 考虑了无腐蚀、弱酸性环境和H2S环境3 种情况。分析表明,H2S 环境的腐蚀风险率分别是无腐蚀、弱酸性环境风险率的2.509 倍(95%CI:1.906∼3.303)和1.770 倍(95%CI:1.361∼2.361)。表明腐蚀对连续管服役寿命影响非常大。同时,模型II 的似然比指数比模型I 有所优化,说明该模型的拟合状况更优。

为了探讨不同焊接方式对连续管服役寿命的影响,模型III 纳入了焊接变量,包含无焊缝、斜接焊缝和直焊缝3 种方式。结果表明,斜接焊缝的风险率是无焊缝的1.673 倍(95% CI:1.272∼2.200),直焊缝的风险率是无焊缝的5.595 倍(95% CI:4.167∼7.431)。由此得出焊接方式对连续管服役寿命的影响十分显著,模型III 的似然比指数比模型II 有所优化,说明模型III 的拟合状况最佳。

3.2.2 模型可行性验证

连续管疲劳寿命累积降低率与Cox 模型分析连续管疲劳累积生存率是相似的。为验证模型的可行性,利用文献[25]中由实验和理论研究获得的疲劳寿命累积降低率与Cox 模型计算的累积生存率进行对比。由图5 可知,随着疲劳寿命次数的增加,连续管累积疲劳寿命降低与Cox 模型累积生存率下降趋势是一致的。对比两者计算结果可知,在疲劳寿命100 次的时候误差最大,其最大误差为25%,其余结果对比误差均小于25%。造成误差的主要原因为Cox 模型计算结果是在大量的实验结果分析的基础上获得的,结果更加准确,且该误差范围在工程中是允许的,由此证实Cox 模型是可行的。

图5 连续管Cox 模型累积生存率与累积降低率对比Fig.5 Comparison of cumulative survival rate and fatigue cumulative reduction rate in CT Cox model

3.2.3 3 种模型累积生存分析

连续管服役寿命Cox 模型生存曲线见图6。

图6 连续管服役寿命Cox 模型生存曲线Fig.6 Cox model survival curve of CT service life

3 种模型的累积生存率随着疲劳寿命的增加迅速降低,腐蚀环境和焊缝累积生存率下降更为迅速。为了连续管全寿命安全使用,对连续管在常规因素服役进行四级评价,基于对连续管生存率的分析和现场连续管失效统计结果[21-24],提出了四级评价准则。当连续管累积生存率大于等于0.6 时,连续管的疲劳寿命约为60 次,此时需要进行“初级评价”。当累积生存率小于0.6 大于等于0.3 时,连续管疲劳寿命在60∼220 次,此时连续管出现损伤和失效的概率较大,需要对连续管进行“精细评价”。当累积生存率小于0.3 大于等于0.1 时,连续管疲劳寿命在220∼350 次,属于高危作业,为了更大限度地发挥连续管服役寿命,钻磨作业或者钻井作业的连续管需要降低使用载荷,根据评定结果选择继续在连续管柱或者气举等作业使用,还是报废,该阶段为“降级使用”。当累积生存率小于0.1 时,连续管随时有可能发生失效,建议“直接报废”。

在腐蚀环境下,连续管累积生存率为0.1 时,疲劳寿命约为240 次,相比常规环境下疲劳寿命降了约31%,焊缝在腐蚀环境下疲劳寿命为100 次时累积生存率接近0,处于失效状态。由此可以看出,连续管在腐蚀环境和焊缝累积生存率下降非常快,而且腐蚀环境比较复杂、焊缝制造工艺多样化,建议加大对腐蚀环境和带焊缝的连续管安全评定研究,力争提出符合该因素的评价准则。

4 结论

(1)为了提高计量回归分析的准确性,采用共线性检验和PH 假定检验方法对样本进行了检验,共线性检验结果表明各自变量膨胀因子均小于4,没有需要删除的指标,变量间共线性风险小;PH 假设检验结果表明,6 个因素显著性检验≥0.05,所有变量不随时间变化而变化,满足PH 假设,可以进行Cox 比例风险模型分析。

(2)综合运用K-M 方法和Cox 比例风险模型定量分析了影响连续管疲劳失效的因素,研究得出影响连续管风险率的影响因素从大到小依次为焊缝、腐蚀、直径、内压、壁厚、弯曲半径,弯曲半径、内压、腐蚀和焊接因素为危险因素,增加了连续管失效的危险性。

(3)依据连续管累积生存率和现场失效统计结果,提出了连续管常规因素安全服役的四级评价准则,疲劳寿命小于等于60 次进行“初级评价”,疲劳寿命在60∼220 次进行“精细评价”,疲劳寿命在220∼350 次进行“降级使用”,疲劳寿命大于350 次后“直接报废”。在腐蚀环境和焊缝为高危风险区,需要加强对连续管的检测和更加精细的评定。