最新标准对GDS 中有毒气体的设置要求与消防控制GDS 配置方案

2021-04-28王博

王 博

(北京石油化工工程有限公司西安分公司)

在石油化工生产过程中,不可避免地会产生大量可燃或有毒气体, 这些气体一旦发生泄漏,就可能引起火灾、中毒等安全事故,更有甚者会引发工厂爆炸,后果极为严重。 因此,国家对石化行业安全生产的重视程度也越来越高,特别是涉及“两重点一重大”的企业,更是国家安全监管部门重点监管的对象。 2020 年1 月1 日GB/T 50493—2019[1]正式发布,升级后的新标准对部分章节进行了修改和完善, 取消了强制性条文,提高了标准的可操作性。 笔者从工程设计的角度,对新、 旧标准 (GB/T 50493—2019 (新) 和GB 50493—2009[2](旧))部分内容的差异和一些GDS的设计经验进行总结。

1 GDS 的应用目的

随着石化行业人员安全意识的提高,可燃气体和有毒气体检测系统 (Gas Detection System,GDS) 在生产中的使用越来越广泛,GDS 的设计也越来越受到重视, 因此GB/T 50493—2019 在开始的总则中描述:“为保障石油化工企业的人身安全和生产安全,监测生产过程及储运设施中泄漏的可燃气体或有毒气体,并及时报警,预防人身伤害以及火灾与爆炸事故的发生,制定本标准。 ”本条总则相比于GB 50493—2009,明确了制定新标准的两个重要目的:一个是“监测”,另一个是“报警”,但对监测报警后的处理措施并未做明确要求, 因此在石油化工生产过程中,GDS主要起预警作用,后续的联锁处理手段还需根据相关专业要求和现场实际情况进行合理配置。

2 量程与报警值设置

新、旧标准对可燃气体与有毒气体的测量范围和报警值都有明确规定,但新标准对有毒气体的测量范围和报警值的规定有明显变化。

2.1 被测气体量程

新、旧标准中对于可燃气体测量范围的规定没有变化,仍然为0%~100%LEL,但是对有毒气体的测量范围重新进行了定义,并且增加了环境氧气的测量范围与线型可燃气体的测量范围。 目前,有毒气体的量程选择定义了4 种模式:最高容许浓度 (MAC)、 时间加权平均容许浓度(PCTWA)、短时间接触容许浓度(PC-STEL)和直接致害浓度(IDLH)。

旧标准以MAC、PC-STEL 和IDLH 模式作为有毒气体的量程选择, 并且要求首选MAC,若无MAC 时再选择PC-STEL,当无MAC 与PCSTEL 时最后选择IDLH。 新标准引入了专业术语“职业接触限值(OEL)”,重新定义了有毒气体的测量范围选择方式,即“有毒气体的测量范围应为0%~300%OEL, 当现有探测器的测量范围不能满足上述要求时有毒气体的测量范围可为0%~30%IDLH, 环境氧气的测量范围为0%~25%VOL。 ”

化学因素的职业接触限值分为MAC、PCTWA 和PC-STEL。 与旧标准不同的是,新标准明确了OEL 的优先级,即“确定有毒气体的职业接触限值时, 应按MAC、PC-TWA 和PC-STEL 的优先次序选用。 ”因此,新、旧标准对有毒气体的测量范围选择方式有差别。

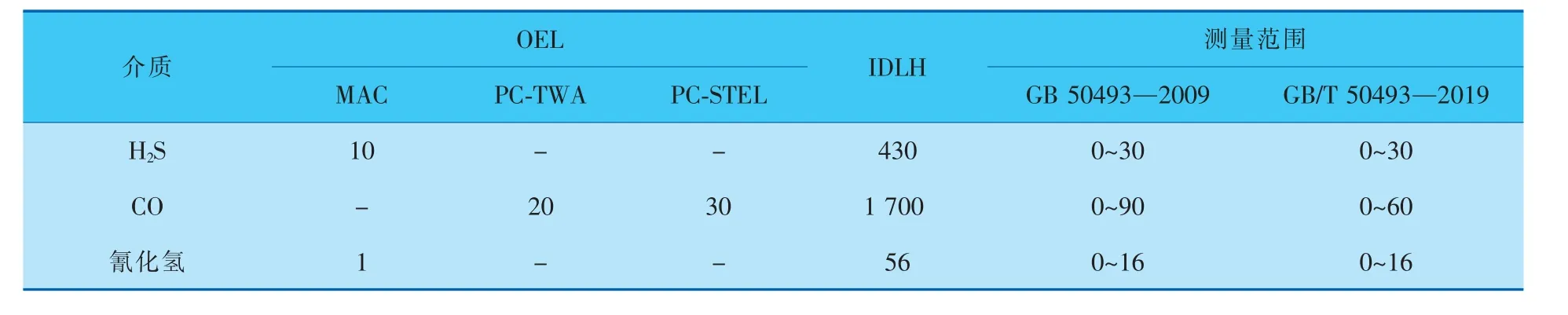

表1 列举了3 种典型的有毒气体在新、旧标准的测量范围, 其中CO 按旧标准要求, 由于无MAC 值, 因此选择以0%~300%PC-STEL 作为测量范围,即0~90mg/m3;而根据新标准要求,需要选择0%~300%OEL 作为测量范围, 由于CO 无MAC 值,但是有PC-TWA 和PC-STEL 值,因此按优先级要求,选择PC-TWA 作为测量范围,即0~60mg/m3。 实际数据显示,PC-TWA 的浓度值要求均低于PC-STEL,因此根据新标准,当有毒气体无法查到MAC 时, 实际所设置的测量范围比旧标准要小。

表1 有毒气体测量范围比较 mg/m3

在实际工程设计中,也经常会遇到一些OEL很低的有毒介质,使得目前大部分主流检测器生产厂家都无法满足测量要求, 此时就需要选择IDLH 作为测量范围依据, 如表1 中的氰化氢,MAC 为1mg/m3,若按300%OEL 作为量程,厂家就很难满足要求。 因此,只能使用氰化氢的IDLH(56mg/m3),按30%IDLH(16.8mg/m3)设 置,这 样一来大部分厂家都可以满足要求了。

综上所述,新、旧标准在有毒气体测量范围方面的主要区别是:旧标准有毒气体的测量范围选择方式无优先级要求,并且主要在MAC 与PCSTEL 二者中选择;新标准有了优先级要求,将范围设在OEL 中,按OEL 的优先级选择,即首选是MCA, 其次是PC-TWA, 最后是PC-STEL, 当无MAC 时,由于PC-TWA 的浓度值要求均低于PCSTEL, 因此对于这种情况新标准缩小了测量范围,提高了检测要求。

2.2 检测气体报警值

新、旧标准对检测气体的报警设定值都分为一、二级报警,其中对可燃气体的一、二级报警设定值没有变化。 但是针对有毒气体,旧标准没有对一、二级报警设定值做明确区分,通常参考别的规范或企业要求从严选择,而新标准对有毒气体一、二级报警设定值做了明确要求,即“有毒气体的一级报警设定值为小于或等于100%OEL,有毒气体的二级报警设定值为小于或等于200%OEL, 当现有探测器的测量范围不能满足测量要求时, 有毒气体的一级报警设定值不得超过5%IDLH,有毒气体的二级报警设定值不得超过10%IDLH。 ”同时新标准增加了对环境氧气和线型可燃气体测量报警设定值的要求。

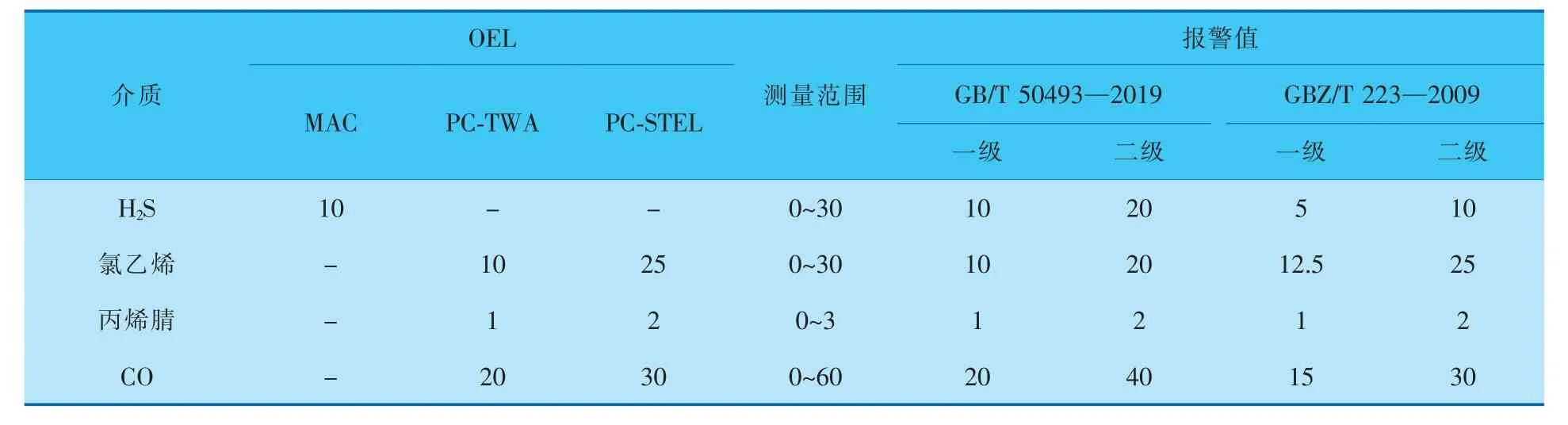

GBZ/T 223—2009[3]也对有毒气体报警值做了要求, 即预报值为MAC 的1/2 或PC-STEL 的1/2,报警值为MAC 或PC-STEL,通常可将预报值作为一级报警值,报警值作为二级报警值。

下面将通过4 个使用不同规范要求的实例对常用有毒气体的报警值做横向比较,详见表2,可以看出,根据OEL 的优先级,当有MAC 时,按GBZ/T 223—2009 设定报警值比GB/T 50493—2019 要求更为严格,如H2S;当无MAC,并且PCSTEL 大于两倍的PC-TWA 时, 按GB/T 50493—2019 设定报警值比GBZ/T 223—2009 的要求更为严格,如氯乙烯;当无MAC,并且PC-STEL 与两倍的PC-TWA 相等时, 按GB/T 50493—2019设定报警值与GBZ/T 223—2009 的要求一致,如丙烯腈; 当无MAC, 并且PC-STEL 小于两倍的PC-TWA 时, 按GBZ/T 223—2009 设定报警值比 GB/T 50493—2019 的要求更 为 严格,如CO。

表2 有毒气体报警值比较 mg/m3

在工程设计中,有毒气体的报警设定值可严于标准要求,因此对有毒气体的一、二级报警设定 值 可 依 据GB/T 50493—2019、GBZ/T 223—2009 或企业要求从严选择。

3 系统设置

根据GB/T 50493—2019 以及安监总管三[2014]第116 号相关管理部分的要求,GDS 应独立于其他系统设置,如DCS、SIS 等。 通常GDS 既不需要取得SIL 认证, 也不需要取得消防产品型式检测报告。

目前,国内各石油化工企业对GDS 的选择也不尽相同。 一些企业采用DCS,一些企业采用专用的气体报警控制器,还有一些要求高的企业则采用SIS。 对于GDS 最终采用的形式,还需要根据工程项目的具体要求进一步具体分析。 如:一些大型石油化工装置,全厂需要集中监测,气体探测器数量较多时可采用DCS;一些规模较小的装置,气体检测点数相对较少时可采用性价比较高的专用气体报警控制器或小型PLC 等,这样既能满足业主节省投资的要求,又能从本质上实现GDS 应有的安全功能。

当可燃气体检测信号参与消防联动时,需要采用符合GB 16808—2008 《可燃气体报警控制器》相关要求并取得消防产品型式检测报告的专用气体报警控制器。 通常在GDS 中,有可燃气体检测器,也有有毒气体检测器,其中参与消防联动的可燃气体检测器数量相对较少,这就需要根据装置规模、气体检测器数量等因素综合考虑, 来判断是对整个GDS 取得消防产品型式检测报告,还是仅对参与消防联动的可燃气体检测器取得消防产品型式检测报告。

当气体检测器信号作为SIS 输入时, 检测器需根据SIL 定级独立设置,并符合GB/T 50770—2013《石油化工安全仪表系统设计规范》的有关规定。

值得注意的是, 新标准中新增了一项内容,即“可燃气体的第二级报警信号和报警控制单元的故障信号应送至消防控制室进行图形显示和报警。 可燃气体探测器不能直接接入火灾报警控制器的输入回路。 ”本条依据来源于GB 50116—2013《火灾自动报警系统设计规范》[4]中关于可燃气体探测报警系统的要求。

可燃气体检测本就属于火灾自动报警系统中的一项内容,只是长期以来,国内设计院或工程公司的可燃气体及有毒气体检测报警、火灾自动报警的设计是由不同专业完成的,可燃气体和有毒气体检测报警由仪表专业负责,火灾自动报警由电信专业负责,并且两个专业在监控系统的设计方面也存在差异。 因此,可燃气体的二级报警信号和报警控制单元的故障信号送至消防控制室进行图形显示和报警,也有利于消防部门及时获得相关信息。

目前,可燃气体的二级报警信号和报警控制单元的故障信号送至消防控制室主要通过3 种方式实现:

a. 分别将各可燃气体检测器的二级报警信号和报警控制单元的故障信号通过硬接线方式从GDS 输出到火灾报警控制器,并在火灾系统的图形显示装置上显示;

b. 以通信方式将各报警信号送至火灾报警系统并在火灾系统的图形显示装置上显示;

c. 单独设置一台GDS 操作站, 设置在消防控制室进行图形显示及报警。

以上3 种方式中,方式a 会大量占用GDS 系统的输出通道和火灾报警控制器的输入通道,当生产装置规模小并且检测器数量较少时可以选用, 如果规模大并且监测点多时就不太合适了;方式b 采用通信方式,节约了成本,也比较便捷,只是由于不同专业的设计理念不同,在火灾报警图形显示装置上的可燃气体报警显示不够直观,无法直观区分检测器报警的位置;方式c 采用独立的GDS 操作站,可以直观地在操作站上看到装置布置图中各位置的气体检测器的报警状态,并且不再占用火灾报警系统资源, 各系统相对独立,唯一成本是设置了一台GDS 操作站,适合大型化工生产装置并且监测点较多的情况。

4 结束语

可燃气体和有毒气体的检测和报警是石化生产装置安全设施的重要组成部分,是保证人身安全的重要手段。 新标准的完善与实施,有利于提高国内可燃气体和有毒气体的检测和报警水平,提升设计的规范性,保证装置方案的合理性和科学性。 笔者通过分析气体的测量范围和报警值的设定,介绍了GDS 的配置方案,可为工程设计和企业应用提供参考,相信在不久将来,石化装置GDS 的设置会越来越完善,GDS 也将更好、更充分地发挥其应有的作用。