一种宽范围灵活性调整的给煤机压缩空气活化防堵装置的研发与应用

2021-04-24石思峰冯仁海张兴龙蒋尚君张博凯

石思峰 冯仁海 张兴龙 蒋尚君 张博凯

(华电国际电力股份有限公司十里泉发电厂,山东 枣庄277100)

1 课题背景

随着电力体制改革的不断深入,山东区域火力发电厂发电形势日益严峻,企业利润被极大压缩,为确保企业年度目标任务的完成,增加经济煤掺烧降低燃料成本已成为必要的手段。但由于经济煤较设计煤质明显湿黏、颗粒度小、分散度差等因素极易产生附着贴壁,在给煤机入口插板门的上下部位置频繁出现给煤机断煤异常,严重影响设备的正常运行。十电2×660MW 燃煤抽凝供热机组锅炉型号为DG2002/29.3-II13 型,为东方锅炉厂的高效超超临界变压运行直流炉,配置直吹式制粉系统,原煤仓一旦发生堵塞,机组就要被迫降负荷,或者出现锅炉燃烧不稳定而造成大量投油,严重时会造成锅炉灭火、机组非计划停运等。[1]

2 设备运行现状

为了解给煤机断煤情况,并定量确认断煤对机组产生的不利影响,统计2019 年3 月份十电#8、9 机组给煤机运行情况及断煤导致的燃油消耗及电量损失。

图1 2019 年3 月断煤次数及累计时长统计图

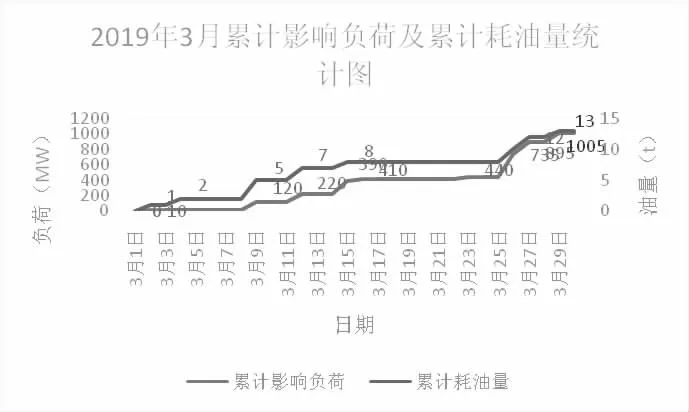

图2 2019 年3 月累计影响负荷及累计耗油量统计图

根据以上图表,仅2019 年3 月由于经济煤掺烧导致的给煤机累计断煤时长为33.8 小时,造成机组电量损失1005MW,燃油消耗13 吨。

3 给煤机防堵的现有措施及效果

据调查,目前全国煤电系统原煤仓防堵的方法及形式主要有以下几种:

3.1 双曲线流线型原煤仓[2]

目前新建的大型煤电机组(包括十电#8、9 机组)其原煤仓大都采用双曲线流线型设计。其中原煤斗由上而下斗壁的倾角逐渐加大,促使煤沿壁面流动的重力分力比例逐渐增大,重力在对壁面的挤压方向的分力逐渐变小。但在实践劣质煤掺烧过程中,由于煤种粘度大、湿度大的特点仍易出现给煤机入口处频繁堵煤问题。

3.2 空气锤

空气锤在没通压缩气体的状态下,磁性锤头借助强性磁力紧紧地吸引在极板上,当电磁阀通电时,压缩空气流入空气锤内,当压力大于磁引力时,锤头高速撞击基座,起冲击力传递给仓壁或直接敲击仓壁,产生振动,达到振落粉尘的目的。十电#8、9 机组制粉系统原煤仓均采用三组分层对置空气锤振打装置,振打装置采用压缩空气为动力源,但使用过程中受到经济煤特性影响防堵效果不明显,且在来煤湿粘时容易加剧堵煤程度。

3.3 回转式清堵机

利用设备的回转和刮刀清除结拱,在机器不工作时易发生结堵,必须24 h 工作,设备能耗较大,动静结合部位易漏粉。回转式清堵机分为仓转式和刀转式两种。旋转清堵机的刮刀属易损件,需定期更换。

3.4 空气炮方式

空气炮由压力容器、充气及放气装置、喷射装置和程序控制装置等组成。压力容器内的压缩空气在瞬间以高速喷射造成爆炸效果,产生射流和震荡作用,把仓内架棚轰塌,形成煤流,以达到防堵、清堵的目的。但空气炮装置使用过程中会产生瞬间冲击波,容易对制粉系统造成冲击影响,影响机组安全稳定运行。

4 防堵装置方案选择

图3 防堵装置系统原理图

图4 #8 炉B 给煤机压缩空气活化防堵装置试验记录(多层联合)

面对原煤仓堵塞问题,结合现有解决方案存在的缺点和不足,参照实际疏通蓬煤过程中的不同措施(人工使用铁铲疏通、空气锤振打和压缩空气吹扫等),发现使用压缩空气对其进行疏通效果最佳,但需要打开检查门找到发生断煤的位置,再将高压压缩空气送入对积煤位置进行疏通,没有从根本上对给煤机断煤进行超前预控和缩短断煤的影响时间。借鉴锅炉低氮燃烧技术的“风包粉”理念,若在落煤管内壁和煤流之间送入一股高压空气,便可形成一层空气膜,减少煤流与管内壁的接触面积;同时利用高压气流具有较强的穿透能力,可对密实的煤流进行切割粉碎,在上部煤层向下重力的推动作用下,使原煤连续不断地自然下落并顺畅地输送进入磨煤机内。

5 防堵装置系统设计及调试优化

5.1 防堵装置系统设计(图3)

该防堵装置工作介质是压缩空气,经两只手动隔离门、引入管道引至压缩空气的储气罐内,起到缓冲和稳压作用。稳压后的压缩空气从储气罐上部由导气管引至给煤机上部的原煤料斗,在给煤机入口插板门的上层布置两层、下部布置一层环绕料斗的三层环形母管,将压缩空气由三只可调节的阀门送入环形母管,由环形母管通过金属软管将压缩空气引至焊接在原煤仓壁的喷嘴接口,喷嘴出口紧贴煤斗内壁,高压空气通过每层布置的6 只喷嘴送入煤斗内部。

5.2 防堵装置系统调试及优化

5.2.1 单层调试试验。为掌握装置在不同方式下的工作效果,同时检验和暴露系统设计不足,采用分组实验的方法针对防堵装置压缩空气不同压力等级进行单层调试试验。相关实验要求如下:5.2.1.1 本项试验储气罐试验压力选择0.3~0.7MPa 五个不同压力等级分别进行;试验顺序应选择进汽手动门开度从小到大、储气罐压空气压力从低到高顺序逐级进行。5.2.1.2 储气罐压力以就地储气罐压力表指示为准。5.2.1.3 试验期间应保持给煤机出力稳定。5.2.1.4 注意记录、掌握试验期间的入炉煤质状况(湿粘程度等)。5.2.1.5 试验期间如发生异常,如压缩空气压力明显、过快降低,给煤机电流较快升高或发生其他任何影响机组正常运行的异常时,应立即停止该试验,恢复正常方式。5.2.1.6 要求在每个试验工况调整后,保持稳定运行10 分钟后,开始记录相关试验参数。5.2.1.7 随着进汽手动门开度增大和储气罐压力升高(0.6Mpa 以上)时,应密切注意相关参数的影响变化。5.2.1.8 试验期间应与专人联系,发生异常应立即停止试验,恢复正常方式。根据调试结果当系统压力超过0.5Mpa 投运下层防堵装置会导致给煤机电流超过规定值;当系统压力低于0.3Mpa 时投运位置仍会出现断煤现象,故利用木桶效应理论将系统正常运行压力定位0.3Mpa-0.4Mpa。同时由于单层压缩空气覆盖范围较窄,仍会导致给煤机断煤异常的发生。

5.2.2 多层压缩空气联合实验。开展不同压力等级下多层压缩空气联合实验,相关实验要求同,如图4。

5.2.3 确定最优运行方式。5.2.3.1 正常投运时将进气压力保持在0.3~0.4MPa,三层进气门微开保持10~20%左右即可(目的:喷嘴防堵,对制粉系统影响小,能起到穿透、活化、疏通作用)。5.2.3.2 当来煤变化或发生断煤时,可根据不同的蓬煤位置,灵活选择性开大相应层的进气门开度,增强其疏通效果。5.2.3.3 当两套系统同时需要投运时,根据压缩空气系统母管压力的变化,可选择逐台给煤机进行疏通、投运,防止因用气量过大影响压缩空气系统压力稳定。5.2.3.4 根据需要对任一套系统进行调整时,尤其是投用最下层疏通压缩空气时,应注意对给煤机电流波动影响的监视。5.2.3.5 当磨煤机停运时,应及时关闭各层进气手动门。5.2.3.6 给煤机正常运行中,建议保持三层全部投运保持少量进气。

6 实施效果

6.1 安全效益

加装该套装置的给煤机与掺烧相同湿粘煤质,对没有加装该装置的#8 炉D给煤机进行比较,没有出现断煤现象,而#8 炉D给煤机共计发生19 次不同程度的断煤现象,其中最长疏通耗时长达1.5 小时,累计断煤时长达19.5 小时。目前十电#8、9 炉已全部完成防堵装置改造,磨煤机断煤异常得到良好控制,机组的运行指标、氧化皮的有效预控等以保障性改善。

6.2 经济效益

该项目实施后取得良好效果,经济煤掺烧比例由25%左右提高至38.5%左右,2019 年度,统计至2019 年11 月20 日,#8、9机组共完成劣质煤掺烧35.83 万吨,产生直接经济效益1650 万元,入厂标煤单价降低5.15 元/吨,使机组盈利能力得到保障性大幅提升。在掺烧燃煤品质基本相同的工况下,给煤机断煤现象基本没有发生,较项目实施前的2019 年3 月,可减少影响发电量约1005MWh,节省稳燃用油约13 吨。每月可为企业产生经济效益约:W影响×0.15+M柴油×5605=1005×1000×0.3949+13×5605=47.0 万元。两台机组年度可产生经济效益:47.0×12=564万元。该套装共计发生费用约2.0 万元。项目年综合效益=劣质煤掺烧经济效益+每年避免经济损失- 设备改造费用:1650 万元+564 万元-2 万元=2212 万元。说明:以上效益分析中按照每1KWh 电量的上网电价0.3949 元;燃用柴油价格按照山东省2020 年3 月17 日公布的最高批发价格为5605 元/吨计算得出。

6.3 社会效益

本成果实施后,解决了经济煤掺烧过程中的限制性因素,目前此套压缩空气防堵装置已在十电#8、9 机组进行全面推广。给煤机蓬煤问题的解决为行业内同类型机组因经济煤掺烧导致的给煤机断煤异常问题提供了新的解决思路,取得了良好的社会效益。