圆形通孔硅基盖板应用于FIB 刻蚀石英表面的研究

2021-04-24王伟

王伟

(浙江大学 光电科学与工程学院,浙江 杭州310027)

1 概述

聚焦离子束(FIB)加工技术是微纳加工领域精细刻蚀的仪器[1-4]。其自上而下的直写加工技术具有工艺流程短、高效便捷等独特的加工优势[5,6],广泛应用于半导体加工、微纳加工等工业及科研领域。其加工原理是利用离子束轰击样品表面达到溅射刻蚀的目的,仪器搭载的图形发生器可控制离子束进行移位从而满足图形加工的工艺需求。

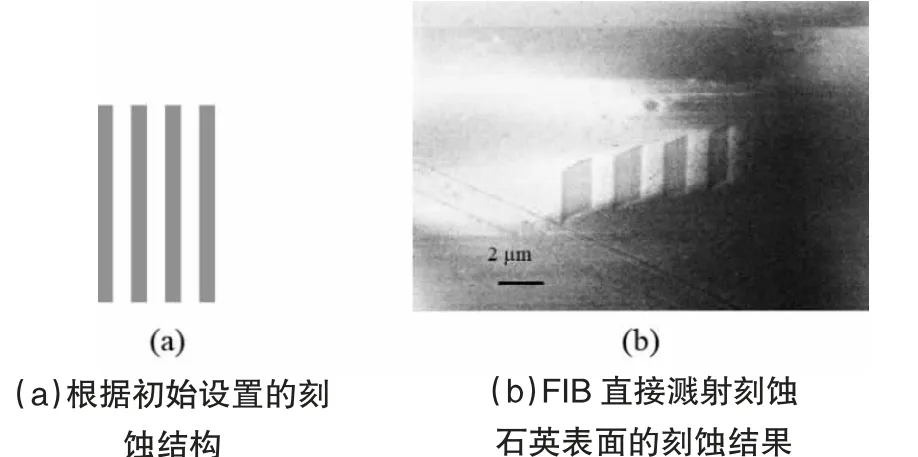

经电压加速后具有能量的离子束轰击固体表面会溅射出表面原子、分子或原子团等粒子,溅射的粒子中除了含有电中性的粒子,还含有一部分带有正、负电荷二次电子和二次离子(如图1 所示)[7]。由于加工过程中存在带电荷粒子,刻蚀过程中带电粒子部分被多级真空系统抽离,部分则会停留在刻蚀区域附近,如果待刻蚀样品本身无法导电,则电荷原位积累,产生干扰离子束的局域电场,使得入射离子束路径偏离图形发生器的既定路径,导致刻蚀效果变差,如图2 所示,图2(a)为初始设置的刻蚀结构,图2(b)为在FIB 实际直接在石英表面刻蚀的结构,结构畸变严重。为此,实际刻蚀加工中,样品本身需要具备良好的导电特性,如半导体硅等[8,9],或者样品表面含有导电薄膜,如金、ITO 等薄膜[3,10,11]。

实际应用中,FIB 的刻蚀加工需求中不乏固态绝缘材料和导电性不佳的半导体材料,如光纤端面、石英(SiO2)铌酸锂等,这些材料广泛应用于光电、生物等技术领域[1,12-15]。对此类加工需求的解决方案有两种,一种是对样品表面进行预处理,然而这种预处理通常在样品表面添加了金、ITO 等导电薄膜[3,10,11],此类导电薄膜将对器件的光电等性能产生影响,通常刻蚀完成后需要使用化学方案去除薄膜,使得加工流程复杂化甚至导致样品损毁。另一种解决方案是实施电荷补偿技术(使用电子束将离子束电荷进行中和)[16],解决局域电荷积累的问题,然而这类方法对机器的配置提出了更高的要求,导致科研工作者实现实验的难度增大。

图1 聚焦离子束轰击样品表面产生的物理粒子

图2

本文提出通过在绝缘样品表面覆盖带有通孔的导电盖板,通孔环绕待溅射区域,通孔作为导电圈可对溅射逸出固体表面的带电粒子进行收集-传导,导电圈依托的导电盖板可与样品台底座通过导电胶带连通进行接地处理,从而将导电圈收集的带电粒子传导-扩散,从而弱化电荷积聚-放电引起的漂移现象,实现改善聚焦离子束在绝缘衬底表面进行微纳结构加工效果的目的。

2 试验结果与分析

导电盖板材料可以是半导体硅或其他金属材料,如导电良好的铜片,然而盖板材料受两个因素限制:(1)盖板需要与待刻蚀平面贴合度较好,否则存在的空隙不利于溅射出的带电粒子通过盖板传导扩散;(2)盖板厚度适中,过厚通孔侧壁容易阻挡视场,不利于刻蚀完成后使用SEM 成像观察,如图3 所示为不同厚度的硅盖板中制备相同直径的通孔后,放置于FIB&SEM双束系统中的工作位置时SEM 的成像情况,图3(a)与图1(b)比较可发现厚为200μm 硅片通孔侧壁遮挡了石英表面大部分区域;(3)通孔过高时溅射出的二次电子和二次离子极易被侧壁过多收集导致成像接收器无法接收成像;(4)盖板过薄时,金属材料整体平整度极易下降,导致通孔边缘无法与样片表面贴合,如导电优异的铜片,当铜片厚度小于300 μm 时,铜片表面存在肉眼可见的波浪起伏,且易弯折,无法保证制备的通孔边缘可与绝缘表面贴合,如果是半导体硅片,厚度过薄硅片容易破碎。因此综合考虑以上因素本文试验中盖板选用厚度为100 μm 的硅片。通孔口径考虑到FIB 设备加工的最大区域为400 μm,因此本文试验中使用激光在硅片表面制备孔径500 μm的通孔,如图3 所示。

刻蚀试验中,采用广泛使用的石英(SiO2)与玻璃(k9)两种绝缘材料,以半导体单晶硅(盖板)作为对比样品。试验中将带有通孔的盖板覆盖于绝缘衬底表面,离子束穿过通孔聚焦于绝缘衬底表面,轰击绝缘衬底。溅射刻蚀前,使用导电胶带将覆盖盖板的石英基底固定于样品台表面,并利用导电胶带连通盖板与样品台进行接地处理。样品放置方式的俯视图及截面图如图4 所示。

图3 使用激光器制备的硅基通孔,孔径500 μm

溅射刻蚀使用聚焦离子束双束系统 SEM&FIB(Zeiss_Auriga_40,离子源为镓离子),试验中选取不同束流在绝缘样品表面加工微纳结构。溅射完成后将硅片拆除,针对不同结构使用不同方法对溅射结果进行结构分析,如原子力显微镜(AFM)和SEM(成像前使用离子溅射仪对样品喷镀厚约50 nm金薄膜)。

图4 层叠固定微窗硅基盖板、石英基底和样品台三者的方法

FIB 在半导体、导体表面微纳加工的典型结构为线槽及圆形凹坑,所以本试验中刻蚀这两种结构,线槽宽度选取较小的纳米尺度。为避免溅射时再沉积导致线槽底部出现斜坡,束流停留时间(dwell time)设置为最小值1μs,束流步进路径采用系统默认的标准刻蚀模式(刻蚀路径自左至右,自下而上)。为验证试验的可重复性,各个线槽刻蚀2~4 个周期,每组周期结构按照从左至右的顺序依次完成。

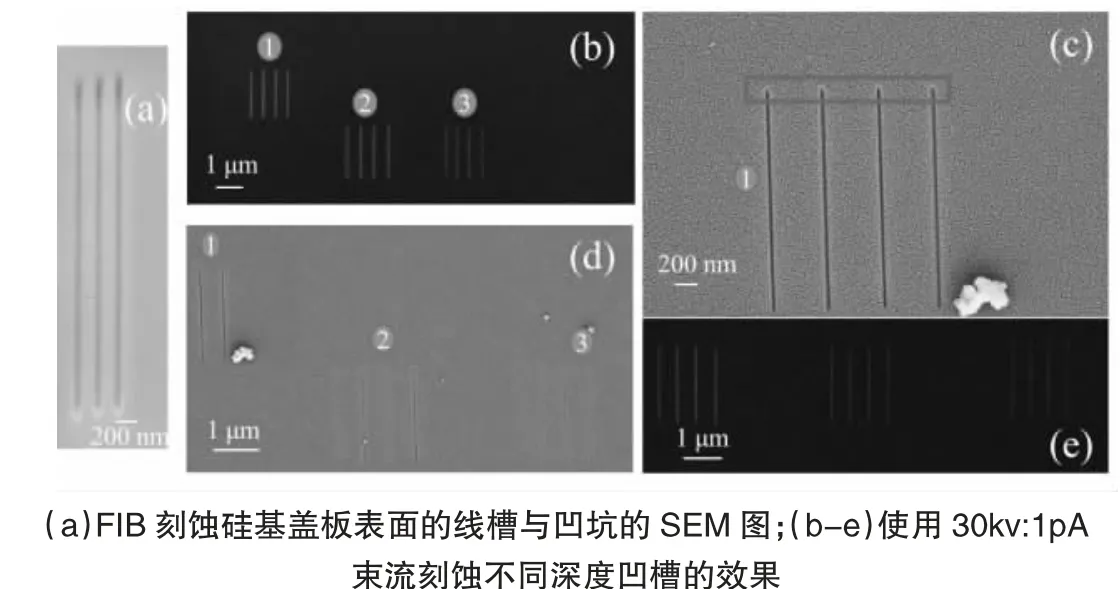

首先使用30 kV:1 pA 束流聚焦于硅基盖板表面,刻蚀一组线槽结构作为对比组,线槽宽度设置为0.1 μm,高度3 μm,深度0.2 μm。刻蚀结果如图5(a)所示,图中三个线槽结构中间与右侧凹槽形貌完全相同,左侧凹槽的顶端形貌与另外两条稍有不同。与图4(b)中严重变形为平行四边形的四个线槽相比,FIB 刻蚀单晶硅材料表面的刻蚀效果极好。

FIB 离子束透过通孔聚焦于被通孔环绕的石英圆盘中心区域,使用30 kV:1 pA 束流刻蚀3 组线槽,如图5 为3 组线槽的全局图及局部图。3 组线槽槽宽均设置为0.01 μm,每组的深度分别设置为1μm、0.8 μm 和0.5μm。图5(b)为全局图,图5(c,d)为SEM 对第一组线槽的局部放大后的成像。第一组线槽的上顶端(图5(c)中蓝框环绕区域)的整体形状为三角形,而非图5(a)中的左右对称的直角构成的长方形。三角形顶端说明在刻蚀的过程中出现了漂移现象,图5(d)中第二、三组的顶端也可见漂移导致的三角形顶端。因此导电通孔环绕刻蚀区域后漂移现象依然存在。然而第一组四根线槽的主干区域左右对称性较好且四条凹槽的深度与宽度一致,这种刻蚀结果可以满足部分科研实验需求。而第二组中四根线槽主干区域深度宽度明显不一致,第三组情况有所好转,因此总体而言刻蚀效果不稳定。随后试验添加了三组浅刻蚀线槽,槽宽均设置为0.01 μm,刻蚀效果如图5(e)所示,刻蚀深度自左至右分别为0.1 μm、0.08 μm、0.05 μm。从图中看出这三组线槽中每组线槽的一致性有明显改善,这是由于浅刻蚀时单根线槽的刻蚀时间缩短,电荷积累-放电累积的漂移影响对最终的刻蚀效果影响不大。因此尽管导电通孔环绕刻蚀区域后漂移现象依然存在,线槽总体刻蚀效果与图4(b)相比有明显改善,说明导电通孔环绕刻蚀区域后漂移现象有所减弱,实际的刻蚀效果可以满足部分科研实验需求,如纳米线端面切割实验[17]。

图5

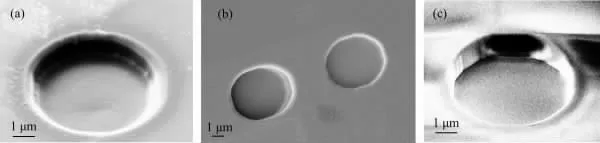

此外,切换FIB 束流至30 kV:4 nA,刻蚀直径为4 μm 的圆形凹坑。首先在硅盖板空白区域刻蚀直径为4 μm 的圆形凹坑作为标准样品,其SEM 图像如图6(a)所示。其后将离子束聚焦在表面被导电通孔环绕后的石英表面刻蚀两组相同凹坑,与凹槽结构的刻蚀效果类似,两个凹坑形貌不同,其中一个凹坑的侧壁出现明显的层叠阶梯,如图6(b)左侧凹坑俯视图所示,这是由于刻蚀过程中电荷的积累-放电导致的漂移引起的刻蚀缺陷,而右侧凹坑的俯视图中未见层叠阶梯,因此此处并没有产生漂移现象。右侧凹坑的斜俯视图见图6(c),其斜俯视图与图6(a)中硅盖板的凹坑几乎一致。说明FIB 的大束流在导电通孔环绕后的石英表面刻蚀时,带电粒子聚集-放电引起的漂移时有发生,部分刻蚀效果可以满足部分科研需要。

图6 使用30kv:1pA 束流刻蚀复杂图形的效果

3 结论

带有直径为500 μm 圆形通孔的单晶硅片覆盖于石英表面后,聚焦离子束穿过圆形通孔聚焦于通孔环绕的石英表面进行溅射刻蚀时,导电盖板的导电特性可收集-扩散溅射出的带电粒子,提高溅射出的带电粒子的迁移率,降低电荷积聚-放电的频率,有效改善聚焦离子束在石英表面制备微纳结构的效果,部分刻蚀结果与单晶硅表面的刻蚀结果一致。试验中微窗硅基盖板含有的圆形通孔数量及孔径可根据加工精度及加工区域等不同需求进行调整,且在使用过程中对样品不存在任何影响,可随意覆盖样品表面任何区域,也可重复使用,为聚焦离子束在刻蚀绝缘材料表面微纳加工提供了一种高效、便捷、经济实用的加工方案。