WAVE 系统工程在某六级轴流压气机试验件上的应用

2021-04-24项洁琼苗海丰顾明恒

项洁琼 苗海丰 顾明恒

(新奥能源动力科技(上海)有限公司,上海201499)

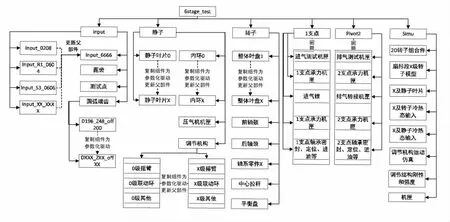

图1 六级轴流压气机试验件模块划分

1 概述

WAVE 技术[1]是一项基于UG的、针对产品级参数的设计技术,提供了产品设计中需要的自顶向下的全相关产品级的设计环境。WAVE 系统工程是WAVE 技术的高级应用,将UG 的部件间关联建模、自顶向下设计的功能和方法纳入到依据系统工程确定的设计流程中。某六级轴流压气机试验件涉及的零件图号为100-200 数量级,在气动方案设计阶段就需开展并行设计,且面临结构人员缺乏的困境。按传统的设计方法,各设计成果之间关联性差、面向迭代适应能力差,在输入反复变更的情况下需要大量专业结构设计人员进行反复设计和质量维护,设计周期长、流程复杂,产品设计质量难以保证。WAVE 系统工程有望解决这样的困境,并依靠软件平台主动适应方案讨论、评审、强度分析和详细设计等各环节。

2 建立模块划分和制定主要零件设计方法

某六级轴流压气机试验件根据整机的设计使命,确定了初步的结构方案,并根据整体结构的方案、零组件内部的关联性、设计流程和设计背景,确定了图1 所示的压气机试验件的模块划分[2]。

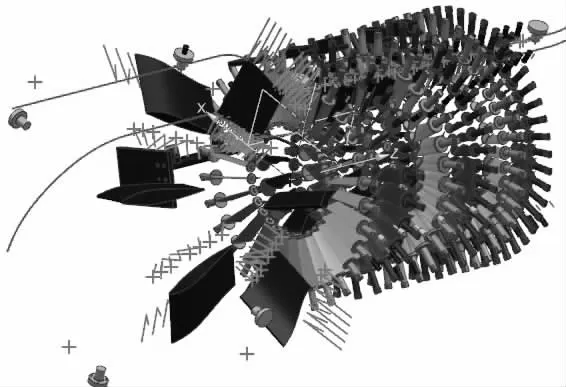

“6stage_test”为试验件型别代号顶层模型。整个试验件设计过程中各模型的绝对坐标系零点与压气机气动零点重合,转子轴线为Z 轴,气动子午面为YOZ 平面。“input”为存放各类总体输入的部件级模型。压气机S2 设计流道和叶片造型为非参数化的样条和空间曲面,设计初期通过Input_0208 链接到Input_6666 里,后续随着气动、强度等改进迭代,通过不同版本的input_XX_XXXX 链接到Input_6666 里,保证了气动输入的关联更新和可追溯性。试验台接口、各级叶排的定位轴线、定位基准以草图、自定义基准的形式存放在Input_6666 里,各级叶排的数量、可调导叶的调节角度、气动扭矩等以公式的形式存放在Input_6666 里。考虑到试验件转子中封严篦齿数量较多,将整个试验件的篦齿进行了结构形式和尺寸的统一,并通过绝对坐标系控制轴向、径向定位尺寸,建立“篦齿”模型。考虑到试验件转子中使用圆弧端齿的结构特征比较多,圆弧端齿建模过程复杂,在Input_6666 里建立了“圆弧端齿”次部件级模型,D196-Z48-off200 是外径196mm、齿数48、轴向位置200 的凹、凸齿完全参数化的模型,其余部位的圆弧端齿通过“复制组件为”命令在“篦齿”模型下建立,并通过设计参数的设计进行模型的更新和定位的更新。考虑到试验件测点种类和数量均较多,会造成个别结构复杂的零件如对开机匣、进气承力机匣的结构特征进一步复杂,也为了统一与测点相关的尺寸和方便协调测点位置,建立了“测试点”模型。该模型见图2,引用了Input_6666里的进出口固定支板、各级叶排和S2 气动流路,并对各级叶排按实际数量和装配位置进行布局,三维显性化测试点轴向、角向位置布局。

图2 测点布局图

图3 0 级静子叶片生命周期内流程

“静子”、“转子”、“1 支点”、“2 支点”均为实体部件级模型。对于结构形式类似、可参数化控制的结构,如各级静子叶排、各级转子叶排、各级静子内环、各级调节机构,均从Input-_6666中引用参考基准和输入,并采用参数化形式进行第一个零件的建模,其余级别采用“复制组件为”功能生成,利用“更新父部件”和“表达式”驱动的形式使结构适应新级别的叶型大小、更新定位。由于本试验件的气动需要保证可调导叶前缘叶尖间隙足够小、建议采用轴颈定位平台包裹叶片前缘的输入要求,各级静子叶排的旋转轴在各级静子叶片模型中确认,并引用到各级相应的内环、调节机构的设计中。

“1 支点”、“2 支点”部件级模型下包括外环处各类机匣、承力支板、内环处各类机匣和挡板等结构特征,形成了压气机进口段、出口段的气动通道,传递整个压气机的径向和轴向载荷,配合各类封严腔和轴承进行试验件的轴向力平衡,为轴承提供进油、回油、封严气通道,并布置各类面向气动性能、空气系统、振动、试验安全的测点和提供测试引线通道。各功能件之间尺寸协调性要求较高,为方便结构内部尺寸调整,在部件级模型中以YOZ 平面的草图形式进行了各功能件的架构设计和物理界面的划分。为方便方案讨论和评审、检查支板最小壁厚,各通道孔均在该草图中显示。

“Simu”为存放各类仿真分析输出模型的部件级模型。内部子模型为针对强度仿真、运动仿真等各阶段仿真分析的输出,均从各实体模型中引入,针对分析的需求进行局部特征简化或者处理,又或者针对叶排数量进行利用公式进行扇形块处理,随着实体模型的更新能实现输出的快速更新。

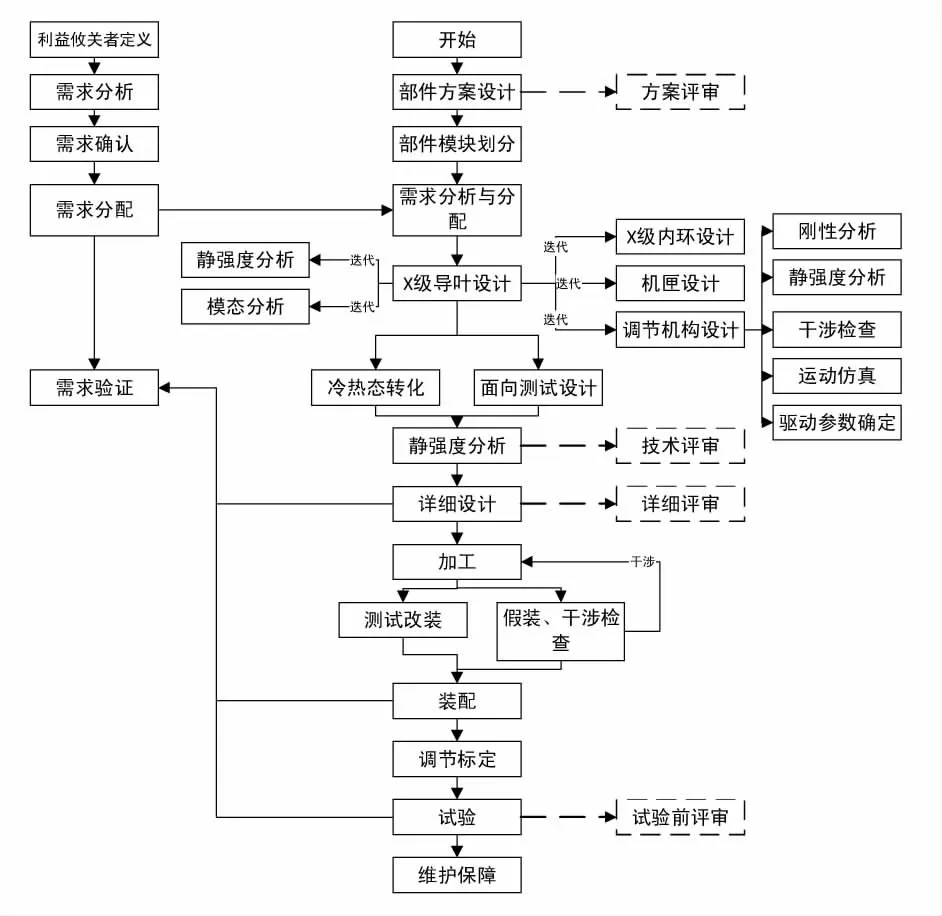

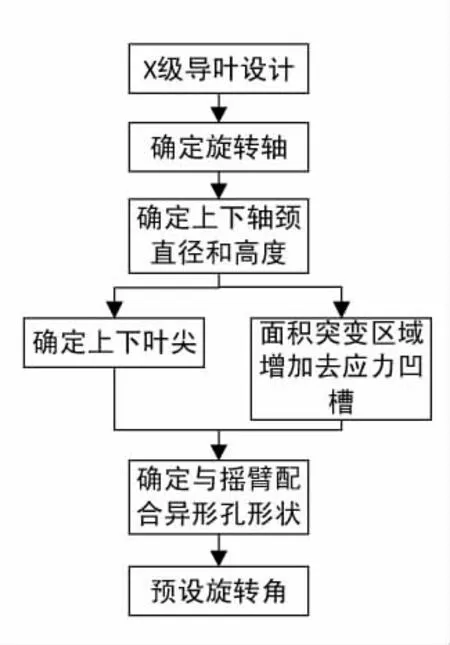

3 0 级可调静子叶片的设计

在图1 的模块划分中,选取0 级可调静子叶片开展具体设计。0 级静子叶片全生命周期内主要的设计流程见图3[3-5],可调导叶的具体设计、建模流程见图4。根据生命周期内的流程,0 级可调导叶的主要利益攸关者包括:总体结构方案、压气机气动、强度(包括配合零件)、加工(包括配合零件)、装配、试验、六性和设计背景、设计使命、成本、周期等。针对0 级可调静子叶片的主要设计输入:

3.1 总体结构方案:叶片周向分布需满足压气机使用对开机匣的要求。

3.2 压气机气动:0-5 级静子叶片单独线性可调,轴颈定位平台包裹前缘,叶尖间隙尽量小。

3.3 强度:压气机机匣与轴颈配合处定位孔周向留有2-5mm 基体,可调静子叶片面积突变区域增加去应力凹槽,可调静子叶片能在最大气动扭矩作用和调节机构可能卡滞的情况下静强度储备系数足够大。

3.4 加工:可调导叶与摇臂配合异形轴需预设角度,降低摇臂异形孔加工难度。

3.5 设计背景:第一个可调导叶设计后能根据其他级别叶片的位置和大小快速进行结构特征适应性调整。气动方案设计与结构方案设计基本同步进行,各级叶排及从叶片引用结构特征的机匣、内环、调节机构均需适应气动叶型、轴向位置、数量的调整。各级叶排需适应静强度分析、模态分析、配合零件尺寸协调等各类原因产生的迭代。

3.6 六性和成本:六级试验件级数较多,需尽量考虑统一零件的部分尺寸,如可调静子叶片上下轴颈的直径和高度,减少衬套、摇臂、连接段等图号数量、减少联动环、凸耳等零件毛坯尺寸规格、减少工艺种类。

与传统可调静子叶片设计相比,按WAVE 系统工程设计的可调静子叶片需具备以下特点:(1)参数化控制。(2)部件间关联性高;总体输入与配合零件均通过链接草图、基准、公式达到单向关联的要求。(3)部件内部关联性高;增加内部基准或参考线,保证各特征草图有一处轴向尺寸通过绝对坐标系定义,其余定位尺寸均通过内部基准或者参考线进行定义,草图内部其余尺寸标注需考虑方便强度迭代和其余叶排的尺寸适应性调整。使用关联性高的操作取代关联性低的操作,关联性低的、不能取代的操作放置在最后,如使用求差命令代替剪切命令,使用组中的体代替单个体。(4)设计过程显性化;为方便质量检查和评审,旋转轴和轴颈定位平台的设计、上下叶尖的设计均可保留辅助平面,将过程分析显性化。将各处叶尖间隙设计值通过测量尺寸或命名公式显性化。(5)面向仿真分析的设计。仿真分析需要处理掉的结构特征需放置在最后,并将符合要求的模型引用给“simu”中对应的模型。可简单求取平均应力的操作特征可放在最终模型后面,用于结构初步评估应力水平。

4 结论

实践结果表明,由于大量使用关联复制、参数驱动、表达式和部件间链接,该设计方法可以大大缩减结构形式比较雷同的多级轴流压气机的设计工作量,设计成果对输入变更和迭代的适应性强、关联性强。可以针对需求验证、各类评审显性化需求指标和设计参数,针对仿真分析快速更新输出,能主动适应方案讨论、评审、强度分析、详细设计等各环节。

图4 0 级静子叶片设计