工作面顶板变形影响因素的数值模拟分析

2021-04-24李亮宇付玉平谢建林

李亮宇 付玉平 谢建林

(太原科技大学 环境与安全学院,山西 太原030024)

煤炭在国民经济的建设发展中占有重要的战略地位[1],2020 年全国生产煤矿年产量为377100 万吨,在产的千万吨级大型煤矿43 个,煤炭产能合计为70025 万吨,占全国总量的20.06%。千万吨级大型矿井,其采高、采煤工作面长度等会随之增大,对于这种工作面采高增加、工作面长度增大的高强度开采条件下,工作面顶板下沉规律等相关问题,目前研究较少。另一方面,国内许多矿井已经面临或者即将面临上组煤已采空,将转入下组煤开采,开采煤层埋深随之增大,高强度开采时,对工作面顶板结构变形将产生一定影响。因此分析不同采高、埋深、工作面长度条件下,工作面顶板变形的新特点,在实现安全生产的前提下,保证矿井生产的高产高效进行,达到指导开采实践的目的。

杨敬虎博士[2]等针对高强度开采工作面矿压显现复杂,容易发生冒顶等灾害,运用薄板理论,推导出不同面长下顶板断裂步距的计算公式。

杨胜利博士[3]等针对高强度开采工作面煤岩灾变的特征,分析高强度开采条件下,煤岩变形破坏分布特征。

张金山教授[4]等针对厚煤层综采工作面,对相同地质条件下不同采高进行模拟分析,得出确定合理的采高是保证顶板稳定的重要因素。

杨双锁[5]等研究者根据正交试验的原理,采用有限元分析法分析了采场顶板稳定性的分类方案。

李东勇、黄达、翟英达[6-8]等分别对工作面顶板变形和顶板的下沉量等方面进行了研究。

1 工程概况

1803 工作面为沙坪煤矿8#煤第一个回采工作面,位于沙坪煤矿8#煤总回风大巷西部。1803 工作面地层总体呈平缓的单斜构造形态,局部波状起伏;直接顶为灰色泥岩,灰黑色,较软;老顶为中、粗粒砂岩,较坚硬,厚层状,具斜层理。

2 FLAC3D 数值模拟

2.1 模拟方案的设计

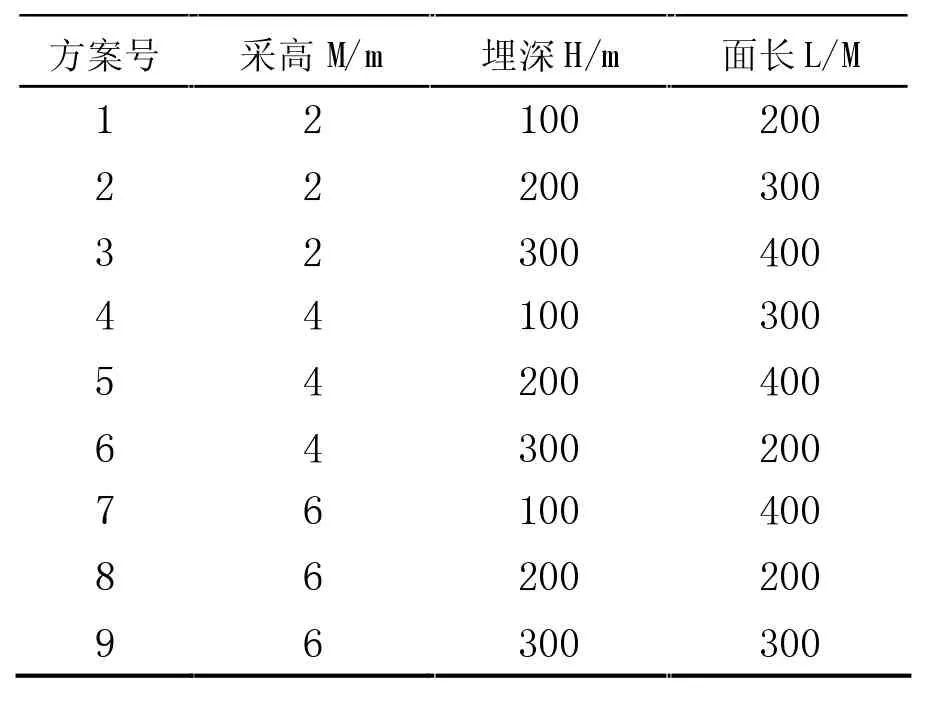

影响采动覆岩移动的因素很多,本文主要考虑到采场矿压因素——工作面长度、埋深、采高,取工作面长度分别为200m、300m、400m;采高为2m、4m、6m;埋深为100m、200m、300m,通过正交方案的设计,形成组合方案共有9 个(如表1)。

表1 高强度开采工作面数值模拟正交方案设计

2.2 模型的建立

根据工作面特征,遵照建模的原则,使用FLAC3D数值模拟软件,建立模拟模型,其中x 为工作面布置方向,y 为工作面推进方向,z 为竖直方向。本次计算开挖长度为100m,模型走向两侧开挖各留20m 作为保护煤柱,即0~20m 为预留煤柱,20~120m 为开挖长度,120~140m 为预留煤柱;同时为了模拟地下真实情况,两侧煤岩各留20m 煤柱。

2.3 模型的边界条件

模型的底面采用垂直方向的位移约束,模型的前后左右4个方向限定水平位移为零,因为模型不能模拟到上覆表层,其上部采用面力补偿模型上方岩层重力。根据公式:F=γH。其中F为面力,γ 为上覆岩层重力密度,取2.5g/cm3,H 为8#下煤层埋深。

模型中个煤层的力学参数通过实验室测定结果给定,并进行适当调整,其岩石力学参数如表2。

2.4 综采工作面顶板下沉量分析

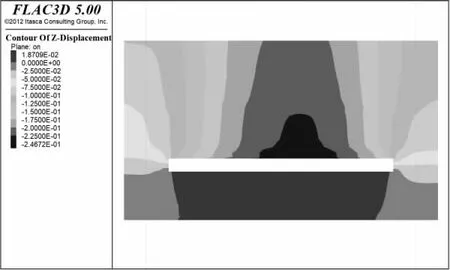

煤层顶板的稳定性和顶板位移量息息相关,主要表现在垂直位移的变化,当垂直位移较小时,顶板变形区域就越小,说明顶板越稳定。根据数值模拟提取煤层开挖后顶板垂直位移量为该处的顶板下沉量,如图所示,图1~图9 均为沿垂直于工作面方向位移云图剖面图。

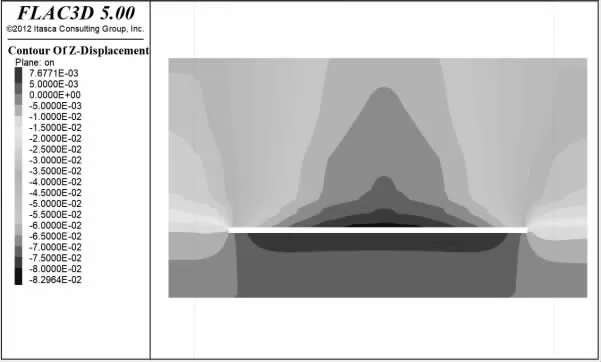

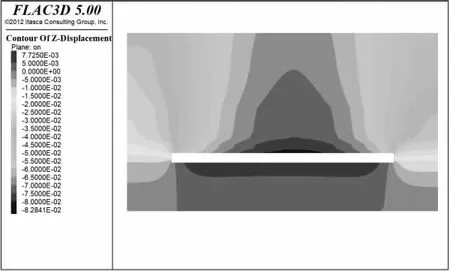

方案一:(2m×100m×200m)

图1 方案一顶板垂直位移云图

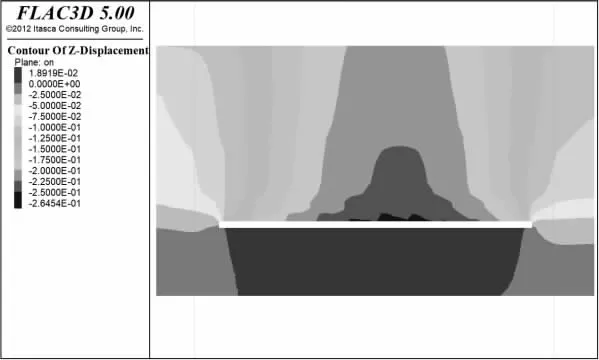

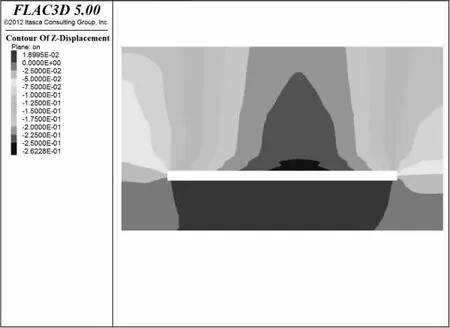

方案二:(2m×200m×300m)

图2 方案二顶板垂直位移云图

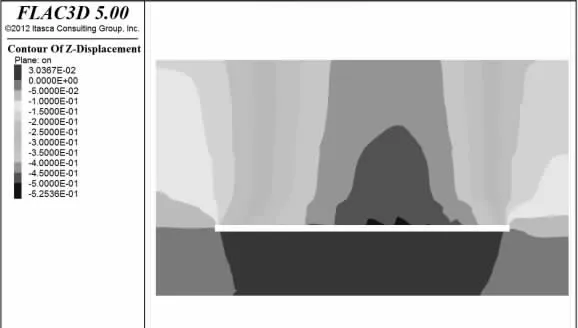

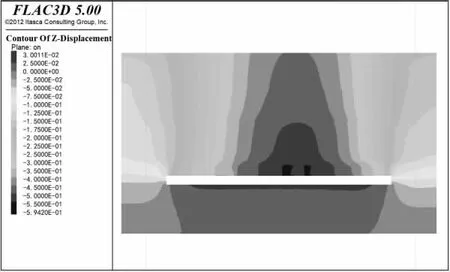

方案三:(2m×300m×400m)

图3 方案三顶板垂直位移云图

从图1 中可以看出,方案一中顶板最大位移量为83mm;从图2 中可以看出,方案二中顶板最大位移量为264.5mm;从图3中可以看出,方案三中顶板最大位移量为525.4mm。

方案四:(4m×100m×300m)

图4 方案四顶板垂直位移云图

方案五:(4m×200m×400m)

图5 方案五顶板垂直位移云图

方案六:(4m×300m×200m)

图6 方案六顶板垂直位移云图

从图4 中可以看出,方案四中顶板最大位移量为82.8mm;从图5 中可以看出,方案五中顶板最大位移量为262.3mm;从图6 中可以看出,方案六种顶板最大位移量为594.2mm。

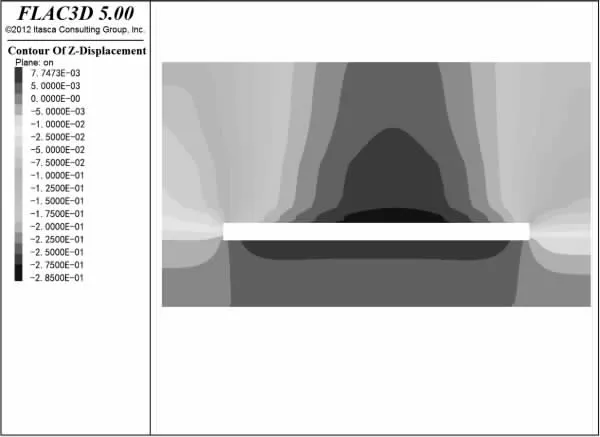

方案七:(6m×100m×400m)

图7 方案七顶板垂直位移云图

方案八:(6m×200m×200m)

图8 方案八顶板垂直位移云图

方案九:(6m×300m×300m)

图9 方案九顶板垂直位移云图

从图7 中看出,方案七中顶板最大位移量为285.1mm;从图8 中看出,方案八中顶板最大位移量为246.7mm;从图9 中看出,方案九种顶板最大位移量为653.1mm。

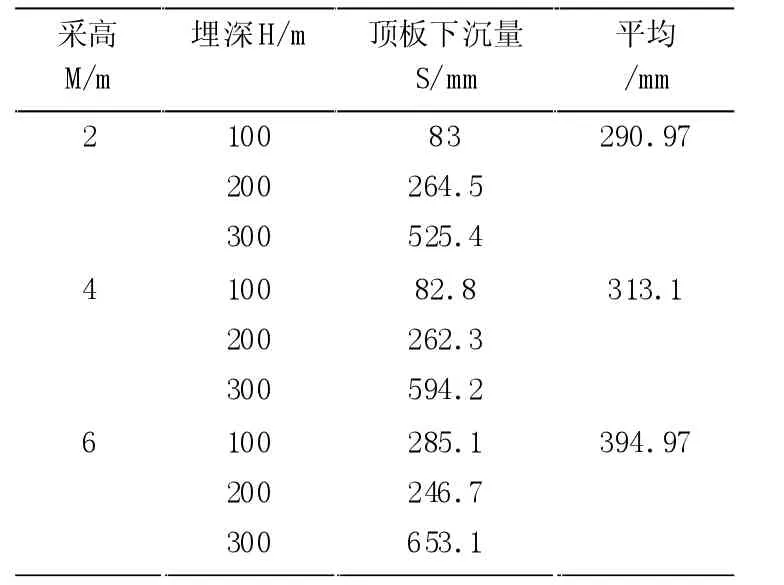

2.5 顶板下沉量与采高的关系

根据实验方案,采高对顶板下沉量的影响为三个水平,分别为2m、4m、6m,现在分别对每个水平条件下包含的三种方案的顶底板移近量取平均值进行分析,如表3 所示,并且将所得的实验结果绘制散点图,如图10 所示,通过回归方程,顶板下沉量与采高的关系为S=26M+229.01,相关系数R2=0.9009,可知顶板下沉量随工作面的采高的增大而线性增加。

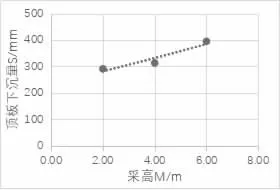

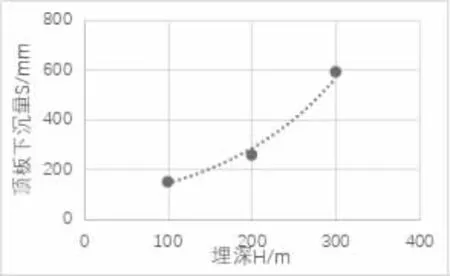

2.6 顶板下沉量与工作面埋深的关系

根据实验方案,埋深对顶板下沉量的影响为三个水平,分别为100m、200m、300m,现在分别对每个水平条件说包含的三种方案的顶底板移近量取平均值进行分析,如表4 所示,并且将所得的实验结果绘制散点图,如图11 所示。

表3 顶板下沉量与工作面采高的关系

图10 顶板下沉量与工作面采高的关系

通过回归方程,顶板下沉量与埋深的关系为S=72.229e0.008H,相关系数R2=0.9853,可知顶板下沉量随工作面的埋深的增大而指数增加。

表4 顶板下沉量与埋深的关系

图11 顶板下沉量与埋深的关系

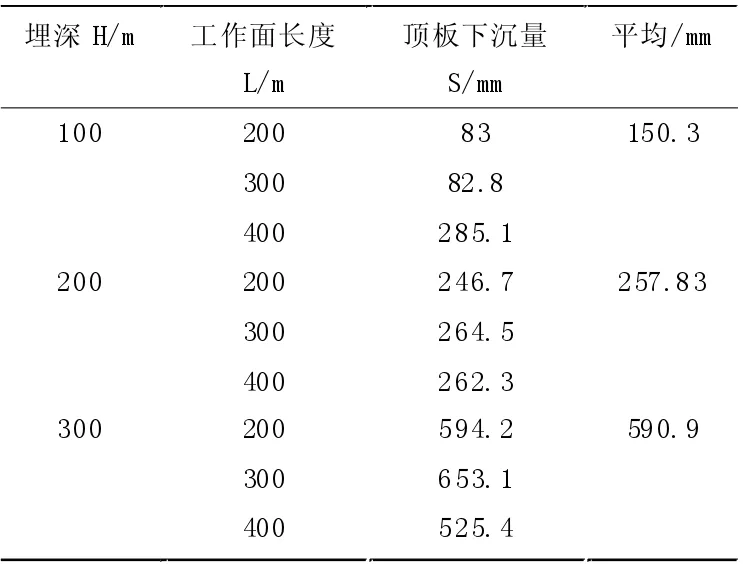

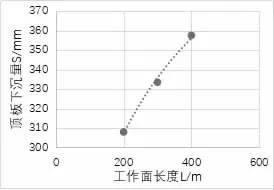

2.7 顶板下沉量与工作面长度的关系

根据实验方案,工作面长度对顶板下沉量的影响为三个水平,分别为200m、300m、400m,对三种方案的顶底板移近量取平均值进行分析,如表5 所示,并且将所得的实验结果绘制散点图,如图12,通过回归方程,顶板下沉量与工作面的长度的关系为S=71.029lnL-69.33,相关系数R2=0.9933,可知顶板下沉量随工作面的长度的增大而对数增加。

表5 顶板下沉量与工作面长度的关系

图12 顶板下沉量与工作面长度的关系

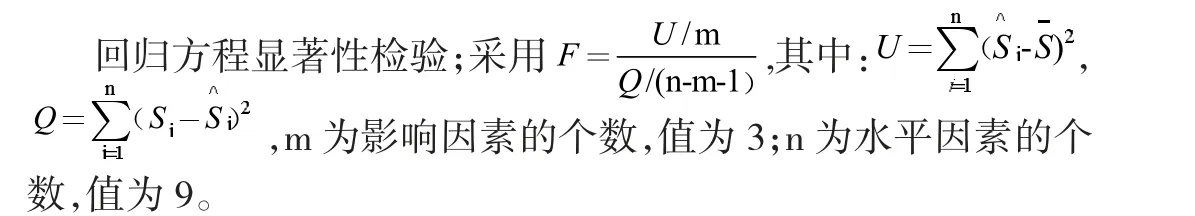

2.8 顶板下沉量与工作面采高、埋深、长度的关系

2.8.1 根据本次数值模拟中所涉及的9 个方案所计算的顶板下沉量和工作面采高、埋深、工作面长度做多元线性回归分析。根据数据求得多元线性回归方程式为:S=26M+2.203H+0.248167L-286.039,其中相关系数R2=0.93.式中,S 为顶板下沉量,mm;M 为采高,m;H 为埋深,m;L 为工作面长度,m。

计算统计量F=12.61>Fα(3,5)=5.41,说明多元回归方程式的相关性是显著的。

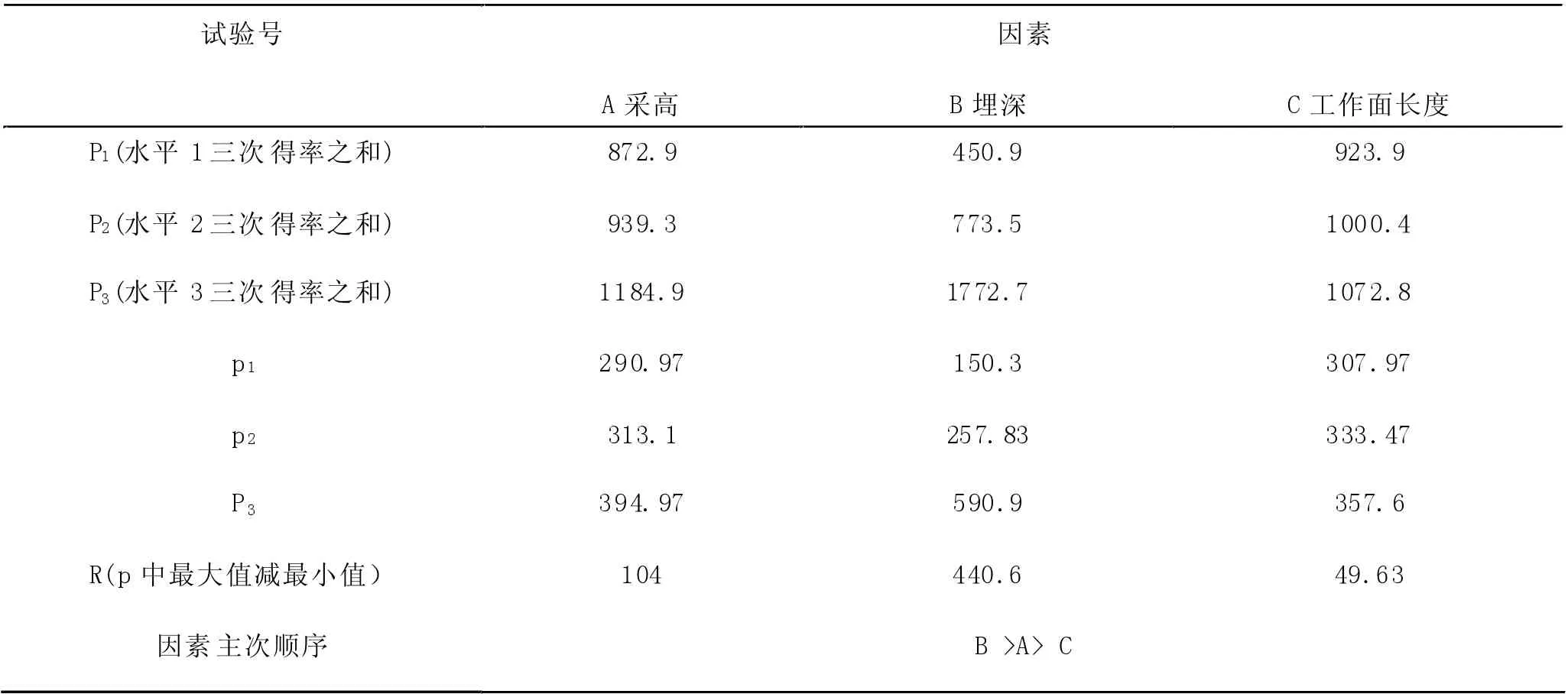

2.8.2 运用极差分析法。通过比较极差大小来确定工作面三个尺寸因素对顶板下沉量影响的主次顺序,计算方法如下:

P1A=83+264.5+525.4=872.9 P2A=82.8+262.3+594.2=939.3

P3A=285.1+246.7+653.1=1184.9 p1A=872.9/3=290.97 p2A=939.3/3=313.1 p3A=1184.9/3=394.97 P1A, P2A, P3A分别表示因素A 取1,2,3 水平相应的试验结果之和。

p1A,p2A,p3A分别表示因素A 相应水平的平均得率。

其余因素B 和因素C 参数如表6 所示。

极差R 的大小反映了试验中各因素作用的大小,极差大表明该因素对指标的影响大,为主要因素,极差小次要因素。在任一列上R=max {p1, p2, p3}- min {p1, p2, p3}。如表6 所示,以顶板下沉量为主要评判指标时,埋深影响最大,采高次之,影响最小的为工作面长度。

3 结论

针对沙坪矿煤层的赋存情况,利用正交方法设计模拟方案,采用FLAC3D 软件,对煤层开挖后顶板下沉量进行了模拟,得到以下结论:

3.1 煤层开挖后,顶板下沉量与采高的关系为S=26M+229.01,顶板下沉量随采高的增大而线性增加;顶板下沉量与埋深的关系为S=72.229e0.008H 随埋深增加而呈指数增加;顶板下沉量与工作面的长度的关系为S=71.029lnL-69.33,随工作面长度增加而呈对数增长,。

3.2 总结出顶板下沉量与采高、埋深、工作面长度的三因素回归公式。顶板下沉量与采高、埋深、工作面长度的多元回归关系式为:S=26M+2.203H+0.248167L-286.039。

3.3 采用极差分析法,根据顶板下沉量变化情况,最终确定影响因素的主次顺序分别是:埋深、采高、工作面长度。

表6 顶板下沉量极差分析表