基于工业机器人的金属厚板拆垛轨迹规划

2021-04-24张景生朱觉荣

张景生 朱觉荣

(1、广东职业技术学院,广东 佛山528041 2、广东利迅达机器人系统股份有限公司,广东 佛山528313)

1 概述

随着中国制造2025 计划的不断推进,工业机器人已经应用于很多传统的制造业中。本文研究内容是根据某企业的折弯自动生化生产线要求所展开的,工业机器人将各种板件进行上料输送。本文对机器人夹具分进行了结构设计并对上料拆垛轨迹进行编程, 该系统利用气缸和永磁铁吸附, 结构简单,满足一些工业生产的应用。

2 夹具设计

本项目的目标板件为耐候钢金属平板,5-6mm厚,尺寸种类较多,例如2650mm×550mm。横向跨度大使板件弯曲变形,平整度不足,表面有冲压凸台或通孔,而且因最终成品不同,这些凸台或通孔位置都会有变化,上述原因都不适宜用真空吸附的方式,故机器人夹具采取磁铁吸附的形式。

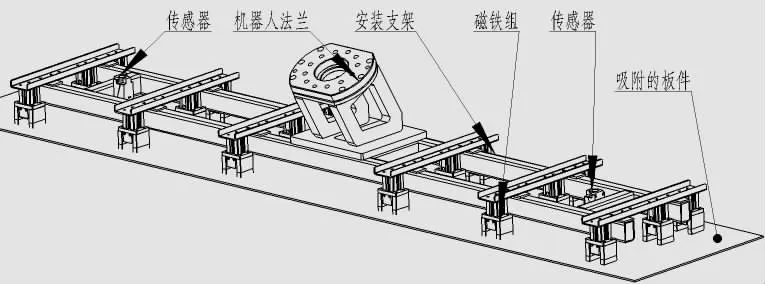

图1 机器人上料拆垛

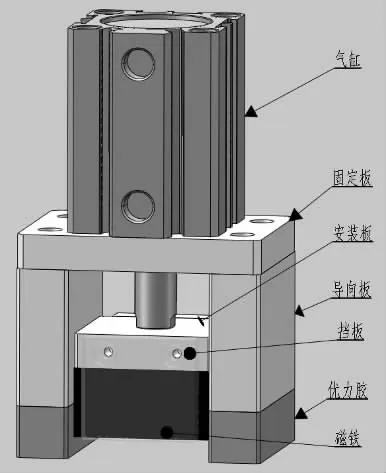

夹具如图2 所示,由法兰、安装支架、磁铁组和传感器组成。其中机器人法兰、磁铁组、传感器等都安装在支架上。磁铁组如图3 所示,由气缸、导向板、永磁铁、优力胶组成,使用亚德客SDA超薄型双作用气缸,缸径32mm,行程25mm。选用强力磁铁的钕铁硼磁铁, 安装在气缸活塞缸上的安装板。气缸伸出或缩回,改变永磁铁与工件之间的距离,从而使夹具吸附或释放工件。气缸伸出时,永磁铁不接触工件,与工件表面的距离约2mm 左右,从而吸附工件。优力胶安装在导向板前端,在气缸带动永磁铁伸出时,缓冲胶与工件接触,不仅防止工件表面刮花,而且可以加大夹具和板件之间的摩擦力。夹具两侧各安装一个接近开关,用于检测待拾取的金属板件。

图2 夹具

图3 磁铁组(气缸伸出状态)

3 机器人拆垛

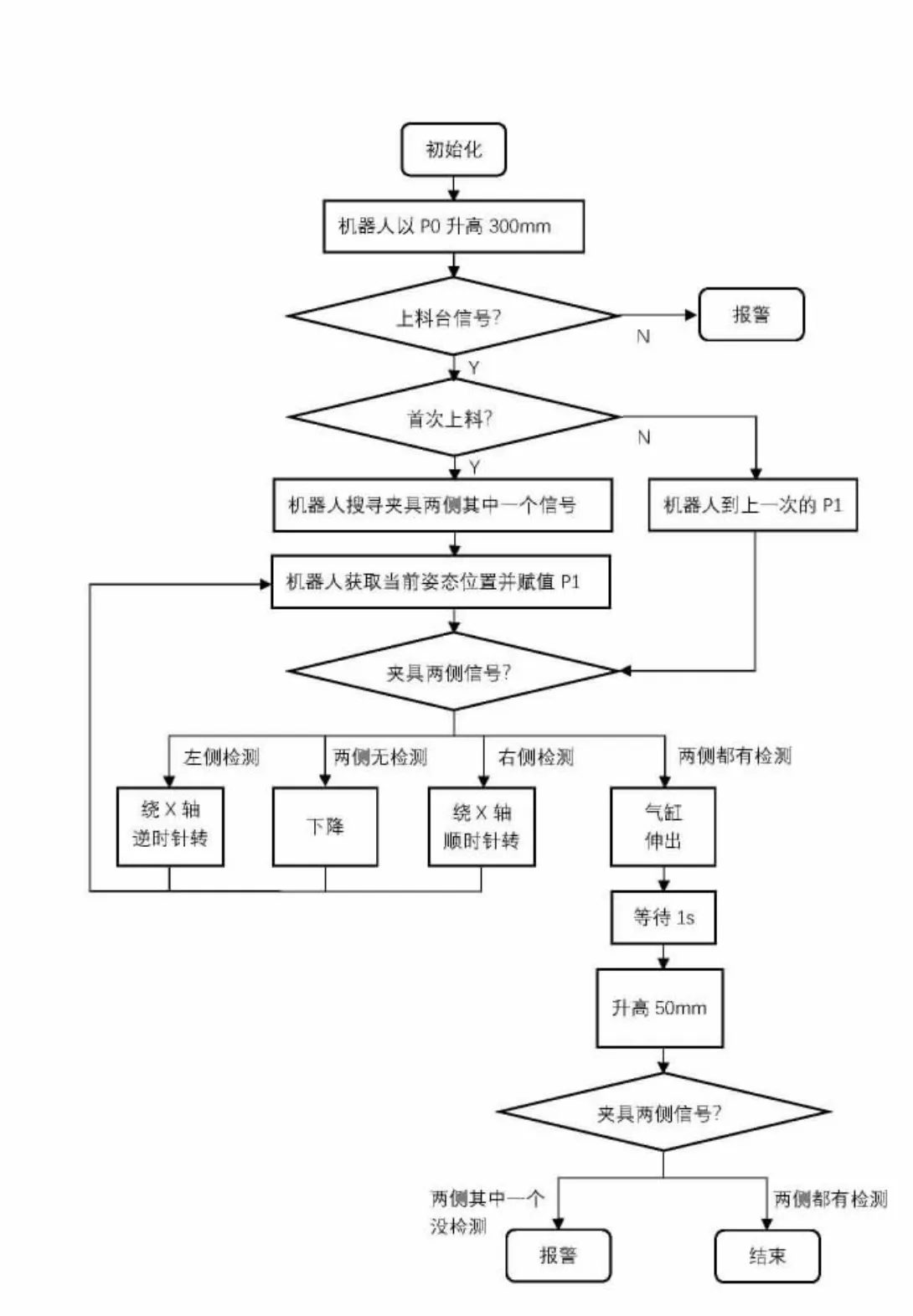

选用ABB IRB 6700-200 机器人,整台机器人采用高刚性结构,负载达到200 kg,工作范围达到2.6m。板件在前端冲压工序之后,码垛到一定数量后送到本工序设备,一般不超过50pcs。堆叠的板件因表面有冲压凸台,倾斜于一侧,且每批次的板件数量不确定, 板件倾斜方向和角度都不确定。所以要准确吸附工件,必须使夹具平行于工件,故两侧的传感器都要有信号。机器人上料流程如图4 所示。

图4 上料流程

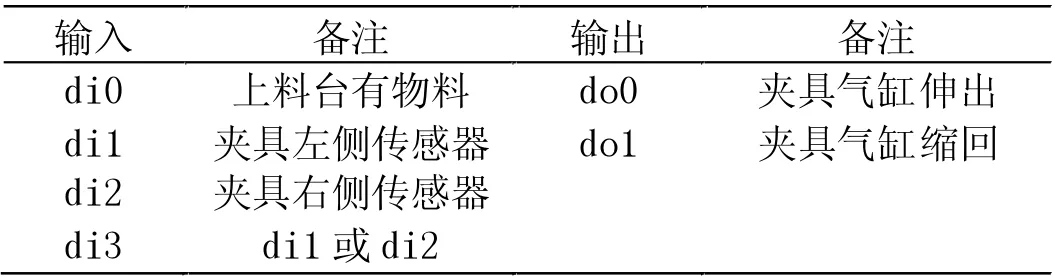

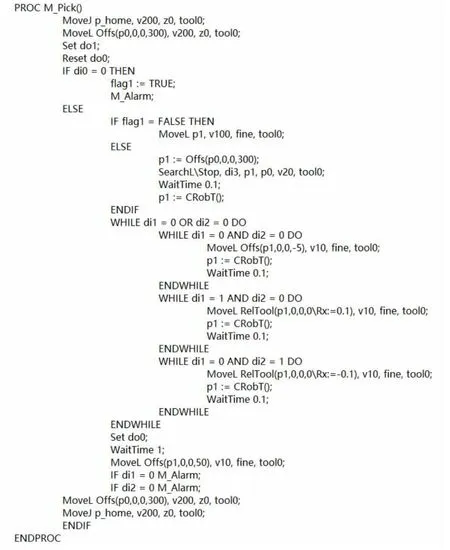

首先机器人以夹具对于上料台的底层示教一个基准点P0。如果是首次上料,P1 从P0 的Z 方向偏移300mm 开始。因为板件数量不确定, 所以使用SearchL 指令,P1 不断向P0 的方向下降,直到搜索到夹具两侧传感器的任一信号, 此时使用CRobt 功能使P1 记录当前位置和姿态。但堆叠后倾斜角度也是不确定,所以再使用Reltool 函数,使夹具围绕工具坐标的Rx 轴旋转,每旋转一定的角度,P1 记录当前位置和姿态。在旋转到某一个角度时, 有可能出现两侧传感器都检测不了板件的情况, 此时使用Offs 函数,使夹具以P1 的位置和姿态,向Z 方向偏移-5mm,每下降一定的距离,P1 记录当前位置和姿态。这样通过不断下降和旋转,直到夹具两侧信号都为1,此时机器人夹具就能平行于板件了。如果不是首次上料,P1 为上一次吸附板件的位置。同理,使用Reltool 和Offs 功能让机器人夹具快速平行于板件。根据上料流程,设计IO 分配如表1 所示,并在RobotStudio 软件中编写机器人上料程序如图5 所示。

表1 IO 分配

图5 机器人上料程序

4 结论

采用气缸和永磁铁的专用夹具,实现了工业机器人金属厚板拆垛上料。拆垛中使用接近开关配合机器人检测板件倾斜角度,实现快速且准确抓取,提升了拆垛生产效率,降低了工人劳动强度。该结构简单、易于维护、通用性强,可用于折弯等自动化生产系统中。