LED 灯位置的ESD 解决方案

2021-04-24王德瑜

王德瑜

(捷普科技(上海)有限公司,上海200233)

1 概述

静电是人们非常熟悉的一种自然现象,当人体接触电子产品和设备时就可能产生静电放电,造成电子产品和设备的功能紊乱甚至部件损坏。其它带静电物体或动物经过电子产品或接触电子产品和设备时,也会造成同样的结果。电子产品和设备通常都会有接口与外界连接和通讯,常见的有USB 接口、耳机、显示器接口、天线接口及其他各类数据传输接口,这些位置都需要进行ESD 防护。另一类则是用于功能状态指示的LED 灯、显示屏,ESD 可能会造成产品状态的显示异常,造成使用者做出错误的决定,进而引发安全问题。

静电放电测试的目的就是测试单个设备或系统的抗静电干扰的能力。它模拟:(1)操作人员或物体在接触设备时的放电;(2)人或物体对邻近物体的放电。

静电放电可能产生如下后果:(1)直接通过能量交换引起半导体器件的损坏;(2)放电所引起的电场与磁场变化,造成设备的误动作;(3)放电的噪声电流导致器件误动作。下文对实际设计的一款充电器产品LED 灯位置的ESD 防护做了一个详细的描述,提出了解决该类问题的设计思路和解决方法。

2 产品问题描述

本充电器为医疗产品的专用锂电池充电,需要符合相关的医疗标准。一个充电器可以同时为两个锂电池充电。产品要可靠、安全,不能让医护人员对电池的充电状态有误解,进而导致对医疗产品的使用和时间安排造成影响。

充电器产品采用防火塑料外壳,用两个LED 灯指示两个锂电池的充电状态,由一个220 伏转5 伏电压的适配器供电,锂电池采用5 个触点(正极,负极,NTC,SDA,SCL)。电路板采用两层PCB 板,LED 灯表面贴装在PCB 表面上。用两个导光柱将光线传导到塑料外壳外面。绿灯闪烁为正常充电中,绿灯常亮表示为充满,黄灯为数据通信错误,没有红灯常亮的状态。测试标准按照IEC 60601-1-2:2014,IEC 61000-4-2:2008,通过条件为空气放电达到±15kV,接触放电达到±8kV,产品工作正常。

实际测试中发现,充电器在充电状态下,空气放电±8kV 产品工作正常,LED 灯显示正常,空气放电±15kV 时,在导光柱与外壳的配合处有明显的火花看见,听到放电声,LED 灯随之熄灭。

3 问题分析

导光柱采用装配的方式安装在充电器外壳上,虽然配合间隙很小,但还是会有空气间隙,静电枪释放的静电依旧可以从这个缝隙到达PCB 板上的元器件,当电压达到一定程度时,空气被击穿,放电产生,静电由最近的位置进入电路板并沿电子线路传播,有电子器件不能承受高压或大电流导致损坏,电路完全失效,不可恢复。

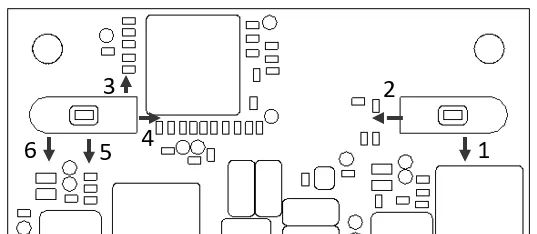

在产品设计初期,考虑到装配和成本原因,结构上导光柱采用单独设计,两个导光柱分别装配到壳体中,通过干涉配合保证导光柱不会从壳体中脱落,导光柱用料最少。电路设计上采用两层电路板设计、成本最低。从电路板水平方向看,可能有6 个位置的电子器件与导光柱较近,存在静电进入的可能。通过对垂直界面空气间隙路径的分析(图2),可以确定空气间隙距离最小为9.8mm。这也解释了测试中+/-8kV 可以通过,而+/-15kV 失败的原因。(经验值:在实验室条件下1.0mm 空气间隙可以承受1.0kV 的静电,高湿度的环境中空气间隙会相应变大)。

图1 水平方向的空气间隙路径

图2 垂直截面的空气间隙路径

为解决充电器的ESD 问题,从纯机械的角度而言,如果导光柱与壳体之间没有空气间隙,自然就没有ESD 的问题。要达到这样的目的,有许多方法可以采用。

方法一,采用点胶方法。 先将导光柱表面涂覆胶水,然后进行装配,与壳体粘接在一起,用胶水(硅胶或环氧胶等)填充微小的间隙。或者将导光柱与壳体装配好后,在机器内部的导光柱周边点胶水。点胶方法增加了生产线的制程和控制难度,如果产线制程控制不良、存在空气间隙,也无从发现问题,同时也可能造成外观不良。点胶设备以及胶水的使用也增加了生产线的投入和产品成本。

方法二,采用增大空气间隙的方法。通过结构的改进,可以增大外壳到内部电路之间气隙的距离,从而使ESD 的能量大大减弱,建立一个击穿电压大于测试电压的抗ESD 环境。需要结构和电子一起配合进行,适当调整或改变电路板的元器件布局。在结构空间受限的情况下,通常会采用迷宫式设计,类似于两组散热片对插的形状,运用两组多道塑料薄壁,增大空气间隙。

方法三,改变产品LED 灯处外观设计。采用装饰面板的设计,如洗衣机控制面板的设计,用一层塑料薄膜面板将LED 灯覆盖并保护起来,完全封闭空气间隙。这个方法会彻底改变当前产品外观,不予考虑。

方法四,采用半透明外壳材料,让LED 灯光线从内部投射出来。这个方法对产品外形设计改变不大,但是对外壳材料及颜色有要求和限制。LED 灯光线通过外壳材料后会发生颜色混合的现象,对特定场合的应用会有限制。本产品采用的是蓝色外壳,如果在半透明蓝色的基础上显示纯正的黄色指示灯光也没法实现。故本方法不予考虑。

以上的四种解决方案都为“堵”的方法。

相对于“堵”的方法,还有用“疏”的方法。 例如,可以用导电油漆喷涂在壳体的内侧。导电油漆是导电的,可以看成是一个金属的屏蔽层,这样可以将静电导在壳体上;再将壳体与PCB 的地连接,将静电从地导走。这样的处理方法除了可以防止静电,还能有效抑制EMI 的干扰。导电漆的运用会大幅度增加产品零件成本,增加对环境的伤害,不利于回收利用。非不得已的情况下不建议使用。

电路方面提高抗ESD 设计是解决问题的另一个角度。例如采用多层电路板设计;增加抗ESD 器件;增加走线的线宽和线距;杜绝敏感信号线布置在PCB 的边缘;对布置在PCB 边缘的印制线进行包地处理,可以降低该印制线对参考地板或金属外壳之间的寄生电容。这些对于ESD 性能都有好处。

有时候ESD 问题也可以从软件角度来改进,这个是建立在设备硬件及元器件没有物理损坏,且不用设备拔电重启的前提下。即设备在遭遇到ESD 静电释放,LED 灯显示异常后,软件在下一个时间点对LED 灯的显示状态进行刷新或同步操作,LED灯显示恢复正常状态。这种设置不会影响到设备的正常使用。用户只会发现在某一短的时间里LED 灯异常闪烁了一下,立刻又回复正常。这种情况是可以接受的。

4 解决方案

实际案例中最终采用了增加空气间隙的方法,如图3 所示,将两个导光柱向四周延长合并成一个,用导光柱材料覆盖住下方的电子器件,同时PCB 上高的元器件移出相应的位置,以利于简化导光柱的形状。从图4 中可以看到,空气间隙增加到17.6mm。经过实际实验,顺利通过+/-15Kv 的测试。

导光柱的设计相对于最初的设计有所复杂,使用材料也略有增加,但是对系统的防护最直接,也最可靠,且安装简单;同时,电路改动也小,只是进行了元器件位置的变化,软件未做改动。

图3 水平方向的空气间隙路径

图4 垂直截面的空气间隙路径

结束语

ESD 问题的解决是一个系统问题,可以从机构、电子以及软件多个方面入手。实际应用中需要结合具体的问题具体分析,选择最优的解决方案,满足产品性能、项目进度以及成本要求,适当的设计余量也是要考虑的。