榨油机发展技术浅见

2021-04-24文佳星

文佳星 李 维

(西京学院 机械工程学院,陕西 西安710123)

食用油是人们的生活必须品,随着近年来植物油产量下降,原料供应不足,榨油机械设备的落后成为制约食用油量产和高质量的重要原因之一。就目前为止,压榨法和浸出法为主要制油工艺。即1900 年,美国生产第一台连续式螺旋榨油机后,制油方式从传统间歇式变为连续式榨油。为提升生产效率、提高生产,大力发展榨油机至关重要。

螺旋式榨油机通过榨膛内受到剪切力和挤压力,油料在榨螺的带动下转动并最终取出。在此过程中螺旋榨油机由于压榨出油率高且节能并保持高天然性的特性,已经成为目前广泛采用的榨油方式。

1 螺旋榨油机械研究现状

1.1 国外研究现状

在国外,对于榨油机的研究已经有了上百年的历史,并对螺旋榨油机出油率的各个主要因素进行测试与分析。其中,尼日利亚学者T-O-Omobuwajo 对压力与油流速率进行考证并作出理论预计模型[1]。美国公司Vicent 工作人员对双螺杆压榨机的研究,利用两根互相啮合的螺杆设计出反向旋转的平行双螺杆压榨机。此项发明在降低滑移和加强物料正向位移上有了明显效果。通过在榨笼上固定齿状刮刀插入螺旋隔圈内,达到搅拌和防止阻塞的效果。

1936 年,由美国人ANDREAS HARTNER HANS 研制出双螺杆榨油机,此双螺杆长度相等,提高了油料入口处的压榨效率。压榨过程中油料在榨膛内受到强力的挤压和剪切作用而变形破裂,为了提高压缩比,使油料在压榨压力逐渐增大到压榨点,ANDREAS HARTNER HANS 设置两螺杆的螺距逐渐减小,从而达到更好压榨效率,提高出油率[2]。

日本第一台双螺旋榨油机研制于1990 年。法国Speichim公司设计出的压榨生产装置,其加工速度可达到12t*-1。英国Simo-Rosedowns 通过螺旋渗氮技术和利用钨铬钴硬质合金处理螺旋榨油机[3],使其可承受高压力。

对螺旋榨油机进行水冷处理。防止榨膛内因高温灼烧出现有害物质,有效提高了油品。而采用的双螺旋进料装置为强制喂料,压榨能力可达到40~65t/d。

1.2 国内研究现状

我国对于螺旋榨油机榨油的研究已经有了至少70 年的历史。李诗龙等人以双底油菜籽脱皮籽仁为基础,在冷榨过程中提出了关键技术,即双阶多级压榨的冷榨结构模型。在H,J 拉泽洪等人的基础上,实现了压缩腔内数次挤压和松弛,增大主要压榨段的压力,有效提高出油率。为我国榨油机技术做出重要贡献。

而北京食粮科学研究所与核工业天津理化工程研究院协作研制出YZYXD 型螺旋榨油机。该机器利用水冷技术与温度传感器的结合实现对压榨过程中温度变化的实时监控,而出油温度低于70℃。武汉粮农机械制造和武汉工业学院合作开发出LYZX 系列螺旋榨油机,其第二次压榨残油率不超过8%。

2 螺旋榨油机主要部件研制问题

2.1 单螺杆主压榨段

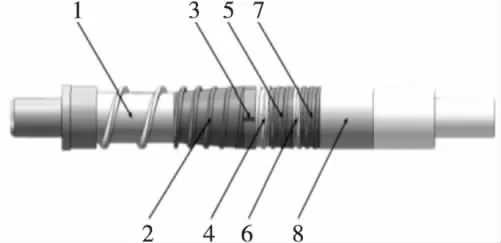

榨油机通过榨螺推进物料并产生挤压和摩擦作用。可采用套装式结构,以便更换。如图1,榨笼包裹螺杆部分,由联轴器将入料端与减速机连接,出饼端主轴与冷却部件连接。物料经过锥底螺旋后压力得到释放,内部形成新油路。就目前市场使用情况可以看出,由于设计简单且价格便宜而广泛使用。但由于输送物料方式主要通过摩擦,使其加料性受到限制,且无机填料、玻璃纤维等类似物料难以加入。当机头压力较高时,逆流增加,使生产率降低。单螺杆排气基础有机物料在排气区表面更新作用小,不适于聚合物着色等加工工艺[4]。

图1 榨螺部件示意图

2.2 双螺杆榨油机机构

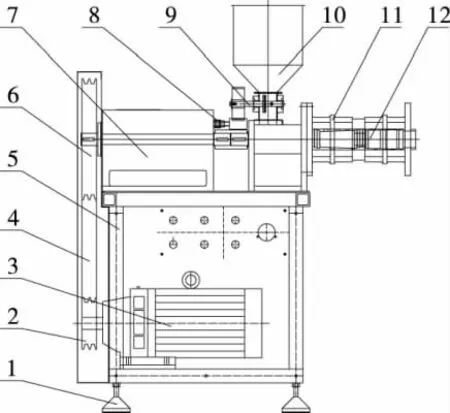

由于对出油品质的要求提高,双螺杆榨油机的发明逐渐符合了社会的要求。对于小型双螺旋低温榨油机,通过主传动系统、扭矩分配机构、进料机构、压榨机构及机架等组成,如图2 所示。其压榨机构由两根平行布置的榨螺组成且逆向旋转。剪切环形状为曲边三角环,通过改变键槽与三角顶点之间角度,错位安装成刀刃螺旋,此方法提升了油料的压榨效果[5]。

图2 小型双螺杆低温榨油机总体结构图

普通中大型双螺旋低温榨油机的榨螺长径比一般为12~25个,由6~8 节螺旋组成,小型双螺旋低温榨油机相对于传统双螺旋榨油机结构,增加了剪切环,减少了螺旋数量,只有4 节螺旋,榨螺长度缩短,简化了榨螺结构。剪切环需成组使用,每组的个数为3~5 个,理论上各剪切环之间的错位角度与输送能力成反比,综合剪切作用与增压作用。在油料压榨过程中,剪切环主要作用为破坏油料颗粒、增加压力、打开油路。

由于在榨油过程中,容易出现前级榨螺出油率高而后级出油率低的状况,其主要原因是原材料中含水量不合适。因此为达到更高的出油标准,可通过逐渐增加可塑性,当水分含量达到某一标准值时,出油情况最佳。对于油料作物,在达到压榨效果较好情况下,出现临界水分范围,该范围受到温度影响。温度升高则可塑性提高,温度降低则可塑性降低[6]。

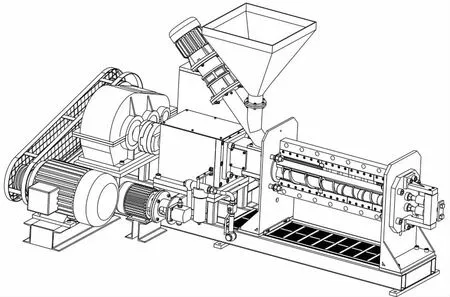

增加过滤装置,在榨油过程中,由于有料渣飞溅进入油槽,倒置油品内混油杂质,因此,需要考虑后期过滤问题,增加滤网筛选油品,或在滤网上增加滤布。为后续工作打下基础,如图3。

图3 双螺杆榨油机滤油系统及总体结构图(去除外罩及半个壳体)

3 三级螺旋榨油机

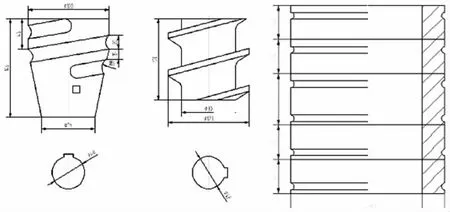

榨膛和榨杆是榨油机出油率高低和油料压榨过程中稳定性的关键所在,也是三级螺旋旋榨油机的核心部件,由于榨条式榨膛的榨圈数量多,导致加工难度大,组装麻烦且成本高,存在严重问题,出油率偏低。为此榨筒式榨油机在普通榨油机的基础上,采用多个榨圈或者榨条,榨筒与榨膛连接一体。使榨筒外表面与榨膛连接成圆弧面,通过紧密连接,加热部件热量传导速度快且分布均匀。对比而言,榨筒式三级螺旋榨油机比普通榨条式三级螺旋榨油机更加经济实惠,出油率高,干饼残油率也更低[7],如图4。

图4 榨膛部分零件图

4 结论

不管是单螺杆还是双螺杆榨油机都存在各种问题,对油料水分及温度的控制是重中之重,需要从机械设计与材料使用调节的角度进行改正。

随着社会的发展,人们为了获得更多更好的食用油,机器制造业逐渐成为热门行业。为解决现存在的各种必要问题,必须积极改进,提高风险意识。在今后过程中,上述问题也会在工作中进行优化和改进。