气井井筒CO2腐蚀及结垢监测实验研究

2021-04-23吴保玉宋振云

吴保玉,宋振云,陈 平

(1中石油川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室)

0 引言

油气田开发过程中,天然气中伴生的CO2、H2S或井筒注入的CO2等酸性气体,溶解于高矿化度地层水中,所形成的强电解质井筒流体在地层高温、高压条件下,会加速金属管柱材质的电化学腐蚀、结垢及垢下腐蚀倾向。引起的管柱缩径及腐蚀穿孔问题,不仅会降低气井产量,导致关停井数逐年上升,还会增加注、采施工作业风险及防腐成本。结合多种气井井筒腐蚀、结垢监测技术,开展井筒流体、管柱材质的动态参数测量,评估管柱材质服役情况,探究其腐蚀、结垢失效机理,为后续气井井筒防腐、防垢措施制定提供技术支持和理论依据。

所选实验井归属于榆林气田,位于鄂尔多斯盆地伊陕斜坡东北部,主力产层为上古生界二叠系山西组山2段,埋藏深度集中在2 800~3 000 m之间,生产管柱为N80材质的Ø73 mm(Ø73 mm×5.51 mm)油管[1- 7]。

1 实验部分

1.1 实验仪器与材料

实验所用主要仪器设备包括:7890A型气相色谱仪,5110型ICP-OES,安捷伦科技有限公司;T70型自动电位滴定仪,SG23多参数测试仪,梅特勒托利多公司;MIT(Multi-Finger Imaging Tool),Sondex公司;PRACTUM224- 1CN型分析天平,赛多利斯公司;600FE型扫描电子显微镜(SEM),FEI公司;INCAENERGY 350型能谱仪(EDS),牛津仪器;D8 ADVANCE型X射线衍射仪(XRD),布鲁克科技有限公司。

实验材料:选用与实验井油管材质相同的N80碳钢试片(尺寸:5 cm×2.5 cm×0.2 cm)。

1.2 井筒流体采集分析

①现场采用碘量法测定天然气中伴生H2S含量;②室内采用气相色谱仪对钢瓶收集天然气进行组分分析;③采用油田水分析方法测定地层采出液离子成分、计算矿化度、结垢趋势预测。综合分析井筒流体腐蚀特性[8- 10]。

1.3 气井井筒监测

(1)采用MIT对油管内径变化进行测量,通过软件对油管腐蚀、穿孔进行定量解释,准确判断腐蚀位置,评价腐蚀类型和腐蚀程度。

2 结果与讨论

2.1 井筒流体影响

根据气相色谱分析法测定天然气成分是以CH4为主的低分子烷烃,伴有1.7%的CO2,CO2作为常见的腐蚀性气体,易溶于地层水中形成CO32-、HCO3-,对油套管金属材质造成电化学腐蚀。CO2腐蚀影响因素主要分为介质影响和环境影响,介质影响包括腐蚀介质的pH、氯化物含量以及FeCO3类腐蚀产物的溶解度等,环境影响包括井筒压力、温度、流速及实验周期等。井口天然气中未检测出H2S,结合上古气藏储层特征,排除H2S腐蚀影响。

通过油气田水分析法测定采出水中主要阴阳离子含量,并结合苏林分类法判定实验井产出水为CaCl2水型,水中不含Ba2+和Sr2+,但SO42-根含量较高,根据结垢机理分析,当油田水中成垢阴阳离子含量高,井筒中的温度、压力变化破坏原有水质平衡时,会有结垢趋势,垢样晶体会逐渐析出,并在金属尤其是发生腐蚀而表面不平整的管柱表面吸附、长大,从而引起垢下腐蚀。水质pH为6.3,属于中性介质,在中性介质中金属表面的腐蚀产物膜以及硫酸钙、碳酸钙等垢盐都不易被溶解破坏。另外,水样中的氯化物含量为4 887.2 mg/L,氯离子在高温环境中会加速破坏腐蚀产物膜,露出金属基体而进一步形成坑蚀。该实验井综合日均产水量较低,主要以少量的凝析水为主,虽含水量较低,但气相组分中的CO2含量较高,在井筒中高压环境中会增加其在凝析水中的溶解度,生成的HCO3-,水膜式的电解质均匀覆盖在管柱材质表面,从而形成电化学腐蚀,并且腐蚀行为根据HCO3-浓度变化表现为阴极析氢腐蚀或腐蚀产物堆积抑制腐蚀。

2.2 井筒监测结果分析

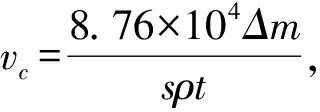

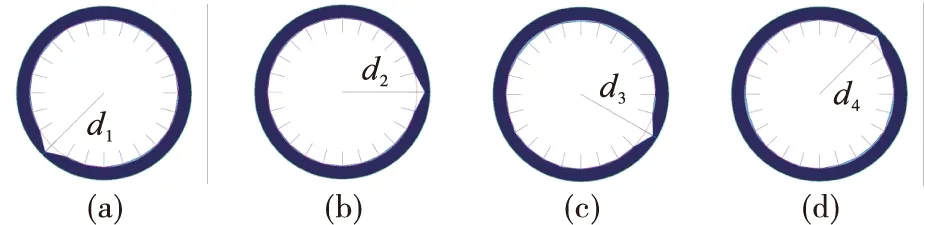

全井段284根油管MIT检测结果显示,腐蚀最严重的位置依次出现在149根(1 455.91 m)、152根(1 477.95 m)、104根(1 018.71 m)及101根(987.57 m)四个测试井段,局部穿透深度均>3 mm(见图1,表1),说明管柱均匀腐蚀不严重,但部分井段存在较严重的局部腐蚀,且主要集中在1 000 m和1 500 m附近,因此选择该井段作为井筒挂片腐蚀监测的下深位置。

图1 油管MIT井径测试图

表1 油管MIT井径测试数据

从表2看出,1 000 m和1 500 m位置对应试片的失重腐蚀速率均小于0.02 mm/a,腐蚀失重较小,结合MIT的检测结果多数井段剩余壁厚>97%,且实验过程中未向井筒加注缓蚀剂,说明N80油管在该腐蚀工况条件下具有一定耐蚀性。其中1 500 m位置处试片腐蚀速率为0.011 8 mm/a,小于1 000 m位置试片腐蚀速率0.015 1 mm/a,在相同井筒流体工况,1 500 m位置压力、温度偏高,电化学反应生成的腐蚀产物膜更致密,能隔离凝析水防止Cl-等半径较小离子穿透膜层,对基体具有一定保护作用。实验后挂片表面未明显观察到无机盐垢层的堆积,说明在该工况条件下,碳钢以电化学腐蚀反应为主。实验现象与MIT井径测试结果一致,部分井段油管以局部腐蚀为主,虽失重腐蚀速率数据值偏小,但存在腐蚀穿孔风险。

表2 井筒挂片失重腐蚀监测数据

2.3 机理分析

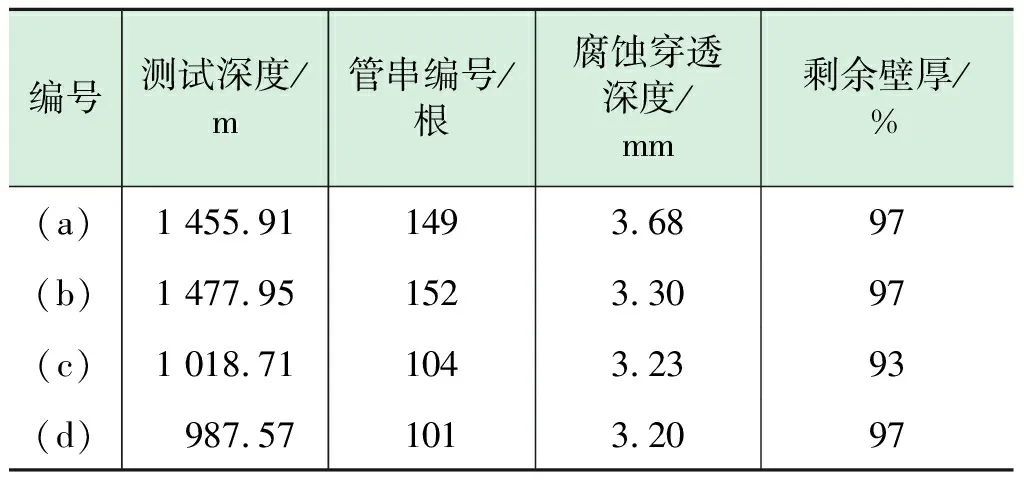

为了分析凝析水对管柱材质的腐蚀行为及不同温度、压力条件下,金属材质的失效机理,室内通过SEM对腐蚀产物微观形貌进行表征,见图2。1 000 m位置试片表面的腐蚀产物膜由大量尺寸较小的晶粒(约2 μm)覆盖组成,但晶粒间不致密,有缝隙存在,且腐蚀产物表面分散了大量尺寸约10 μm的小孔洞,分析原因是由于凝析水中Cl-穿透腐蚀产物膜而形成的局部腐蚀,当气井含水量升高后,小孔洞也会继续扩大造成局部坑蚀;1 500 m位置试片表面除腐蚀凹坑外,其它区域SEM能清晰观察到腐蚀产物膜是由大小不同棱角分明的立方晶体穿插交错,并在基体表面形成堆积,与FeCO3晶体结构相似,使碳钢材质表面均形成了更致密的腐蚀产物膜,能对腐蚀介质形成有效隔离,有效减缓腐蚀。分析原因,高温条件下,Fe2+与CO32-、HCO3-结合沉积概率增加,同时FeCO3的溶度积较小,FeCO3晶体形成后,会继续生长,降低晶粒间孔隙率,也减弱了氯离子在腐蚀产物膜内的扩散过程;相反,温度降低后,FeCO3晶体成核概率降低,使得腐蚀产物膜孔隙率增加,氯离子可以通过FeCO3腐蚀产物膜的细小孔隙渗入膜内,使膜发生细微开裂,形成孔蚀核,由于点蚀反应是在自催化作用下加速进行的,因此,点蚀一旦发生,孔内溶解速度会加快,直到管柱发生穿孔。去除腐蚀产物后基体3D腐蚀形貌(图3)显示,1 000 m位置试片基体表面密集分布深度约20 μm的点蚀,1 500 m位置试片凹坑最大腐蚀深度为113 μm,坑蚀以外区域基体表面平整几乎无腐蚀。

图2 腐蚀产物微观腐蚀形貌(SEM)

从图4微区EDS面扫描能谱图及元素半定量分析结果看出,1 000 m和1 500 m位置的N80材质试片表面微区均检测出Fe、C、O三种元素,且重量百分比相近,说明在金属基体受到腐蚀后生成了碳酸亚铁及其它形式铁氧化物,N80(36MnV)油管中Mn元素重量比为0.3%~1.7%,图4(a)中Mn元素含量为0.64%,均来自于碳钢基体,说明1 000 m位置试片表面未被腐蚀产物完整覆盖,而4(b)1 500 m位置试片表面未测出Fe以外的金属元素,说明腐蚀产物覆盖均匀、致密未脱落。

图3 去除腐蚀产物后基体3D形貌

图4 腐蚀试片微区EDS面扫描能谱分析

通过XRD对试片的腐蚀产物膜组成成分进行分析(见图5),图谱中的衍射峰比对显示,1 000 m和1 500 m对应腐蚀产物成分接近,均为FeCO3,说明在1 000 m和1 500 m两种温度、压力条件下,天然气伴生CO2溶解在凝析水中,并在N80管柱表面形成一层水膜,构成腐蚀电解池,腐蚀产物均为较纯净的FeCO3相,无CaCO3、CaSO4等钙盐沉淀,说明该井段以腐蚀为主,未发生明显井筒结垢。分析原因,气井日产水量及水质矿化度均偏低,使得附着在油管表面凝析水中的成垢离子不易形成盐结晶,其次3D表征显示试片表面生成的腐蚀产物膜较平整,反而不利于晶核在腐蚀产物壁面的附着,在高压气体冲刷作用下更不易沉积。但因1 500 m处温度、压力更高,金属表面的腐蚀产物膜更均匀、致密,FeCO3晶体也未被溶解,同时高温高压条件下腐蚀电化学反应进程更快,因此当基体表面发生坑蚀后,电位较低的区域受到保护,造成腐蚀失重量小,但呈现出局部腐蚀穿透严重的特征。

图5 腐蚀产物物相成分分析(XRD)

3 结论

(1)井筒流体分析、油管MIT测试、井下挂片失重腐蚀评价及相关表征测试相结合的腐蚀监测方法,适用于采、注气井管柱安全性能评价及腐蚀、结垢等失效机理研究。

(2)实验研究认为,1 000 m和1 500 m井段位置处N80材质油管被溶解有CO2的低矿化度凝析水膜覆盖,电化学腐蚀作用下产物均以FeCO3晶体为主,井筒高温高压环境会加速氢去极化电化学腐蚀进程,导致局部腐蚀产物脱落,加剧了油管局部穿孔风险,同时测试井段无明显结垢缩径现象,与MIT在相同位置检测结果一致。

(3)气田开发后期,产水量升高会进一步加剧管柱的腐蚀穿孔、断脱、应力腐蚀开裂等失效行为,建议开展配套防腐措施评价实验。