油溶水黏压裂支撑剂研制与应用

——以姬塬底水油藏为例

2021-04-23杜现飞吕昌盛邓咸安

李 川, 张 翔, 陈 强, 鲜 晟, 杜现飞, 吕昌盛, 邓咸安

(1中石油长庆油田分公司油气工艺研究院 2低渗透油气田勘探开发国家工程实验室)

0 引言

姬塬长9是典型的底水油藏,埋深2 300~2 400 m,孔隙度10.1%~11.6%,渗透率1.85~9.50 mD,储层温度71℃。地层原油密度0.74 g/cm3,黏度1.34~1.8 mPa·s;地层水属CaCl2型,总矿化度27.35~33.0 g/L。近年来先后开展了定面射孔控缝高压裂、下沉剂控缝高等工艺试验[1- 3],试油成功率仅为33.4%,见水井比例高达83.7%,为此亟需开展新型堵水压裂工艺技术攻关与试验。

在调研国内外堵水压裂技术的基础上[4- 11],结合前期实施情况,发现现有的堵水压裂技术主要存在两个问题:一是堵水材料的控制范围小、且不可控,不能对油藏底水和裂缝远端见水进行有效封堵;二是堵水材料在注入地层过程中,不能同支撑剂同步加入,且注入工艺复杂[12- 16]。为此,研制了一种油溶水黏型压裂支撑剂,在加砂压裂的同时即可对水层进行封固,且不影响油层的改造,实现控水增油的工艺目的,为底水和高水饱油藏的有效改造开辟了新途径。

1 控水材料性能设计

油藏流体性质分析是堵水材料性能设计的基础。原油是烷烃、环烷烃、芳香烃和烯烃等多种液态烃的混合物,本次实验通过GC-MS、棒状薄层色谱等技术手段,对姬塬长9原油化学组成进行了分析,结果如表1所示。

表1 姬塬长9原油组分分析

从表1分析结果来看,其主要成分为饱和烃、芳烃混合物,以C12~C20烷烃为主,都属于非极性的物质。因此,在设计聚合物时,选择以类似烯类单体作为主要组分,整个分子结构容易结晶,本文以苯乙烯基、双环烯、脂肪族单烯和二烯作为单体。根据Van Krevelen理论[16],聚合物溶解度参数是构成基团物性的加和。

(1)

(2)

(3)

式中:Fdi—各基团的色散力贡献值,(MJ/m3)1/2/mol;Fpi—各基团极性贡献值,(MJ/m3)1/2/mol;Ehi—各基团氢键贡献值,J/mol;V—分子摩尔体积,cm3/mol。

根据Hansen公式可计算整个分子的溶解度参数值δi,计算如式(4):

(4)

通过几种单体的比例调节即可计算出每一种溶剂的溶解度参数δi,再根据每种溶剂占比Φi,计算出混合溶剂的溶解度参数,计算如式(5):

(5)

根据姬塬长9原油主要组分计算得到溶剂度参数为8.72。由此确定最终以聚丙交酯、聚乳酸、聚丙交酯等聚合物为基体,通过引入醇、膦腈、聚醚嵌段、乙二醇等结构改善聚合物降解和溶解性能。

2 控水支撑剂的合成

考虑到堵水材料与石英砂的分子结构差异,通过调节十二烷基苯磺酸钠、马来酸酐接枝POE的添加量,优化油溶材料与石英砂的界面强度,改善支撑剂与油溶堵水材料相溶性,提高两者之间的附着力。

油溶水黏堵水材料反应式:

具体制备步骤如下:

(1)在反应釜中用去离子水和十二烷基苯硫酸钠的混合溶液对普通支撑剂进行预处理,处理温度60℃,搅拌转速120 r/min,处理4 h 后过滤干燥制得初级改性支撑剂。

(2)反应釜中加入二甲苯、马来酸酐接枝POE,抽真空注入氮气升压至0.8 MPa,升温至140℃,加入初级改性支撑剂,转速120 r/min搅拌3 h后降至室温,过滤,真空干燥得到改性支撑剂。

(3)在反应釜中加入去离子水,升温至60℃,注入氮气升压至0.8 MPa,加入分散剂,然后加入改性支撑剂,转速120 r/min搅拌20 min。

(4)依序向反应釜中加入增强聚羟基脂肪酸酯、1,1-二叔丁基过氧化-3,3,5-三甲基环己烷、2,2-双(过氧化叔丁基)辛烷,反应温度为95℃,反应15 h,经降温、泄压、过滤、干燥制得油溶水黏型压裂支撑剂。

3 控水支撑剂性能评价

堵水压裂支撑剂的设计思路是在原油内快速溶解,在地层水内完全固结,该材料随压裂进入地层后,外覆堵水材料溶解,重力下向下流动,支撑骨架部分在油层内部对裂缝形成良好支撑,水层部分堵水支撑剂和油层部分的堵水材料黏连固结,使水层的导流能力趋近于零,达到控水增油的目的。室内性能评价实验参考SY/T6302《压裂支撑剂充填层短期导流能力评价推荐方法》,对控水支撑剂进行导流能力和渗透率测试,并设计了针对性的实验方案。

试验条件:温度75℃,铺砂浓度4.5 kg/m2,封堵测试流量1 mL/min,闭合压力为25.0 MPa。

试验步骤:水相条件驱替87 h;之后用原油浸泡12 h,驱替5 h。

测试结果表明,控水支撑剂在75℃、25 MPa水相条件下72 h完全固化,5 MPa/m突破压差下水相渗透率0.31 D;75℃油相条件下12 h溶解度100%,导流能力超过100 D·cm(见图1),证明该材料具有明显的遇油溶解、遇水固结的特点。

图1 控水支撑剂导流测试曲线

4 压裂工艺优化

控水支撑压裂技术的工艺目的是在改造油层的同时,封堵油藏高水饱孔道或油层底水,做到长效阻水,为此进行了针对性的工艺、参数优化。

4.1 控水支撑剂用量优化

在压裂及关井过程中,支撑剂向下沉降,底水油藏压裂采用产层上部射孔方式,保证上部油层得到优先改造。控水支撑剂的用量是缝长、缝高、缝宽等因素的综合函数,通过裂缝模拟,支撑剂用量参考见式(6):

(6)

式中:L—控水支撑剂支撑缝长,m;Hl—支撑缝高,m;W—平均支撑缝宽,m;ζ—控水支撑剂固化前后的体积比;λ—后期加砂冲洗至裂缝远端的控水支撑剂占总量之比。

4.2 压裂工艺及参数优化

针对姬塬长9底水发育特征及综合分类评价,优化支撑缝长40~50 m,缝高12~15 m,缝宽0.6~1.0 cm,最终优化改造参数为:控水支撑剂用量2~6 m3,砂比10%~12%,排量0.8~1.2 m3/min,采用线性胶压裂液体系,油管注入工艺。

4.3 压后关井及返排制度优化

由于控水支撑剂需要封固底部水层,为此该技术试验井压后关井时间36~48 h;为防止控水支撑剂排出,采用4~8 mm油嘴逐级控制放喷;由于该支撑剂完全固结需要87 h,压后90 h以内控制抽汲排液强度。

5 现场试验效果

5.1 整体试验效果

2020年在姬塬油田长9开展现场试验6口井,与常规压裂的8口邻井相对比,加砂规模和注入排量相当,平均试油产量由4.2 t/d提高到15.5 t/d;投产初期日产油2.7 t、含水24.7%,较对比井单井日产油量提高了1.6 t,含水下降52%,控水增油效果明显。

5.2 典型井分析

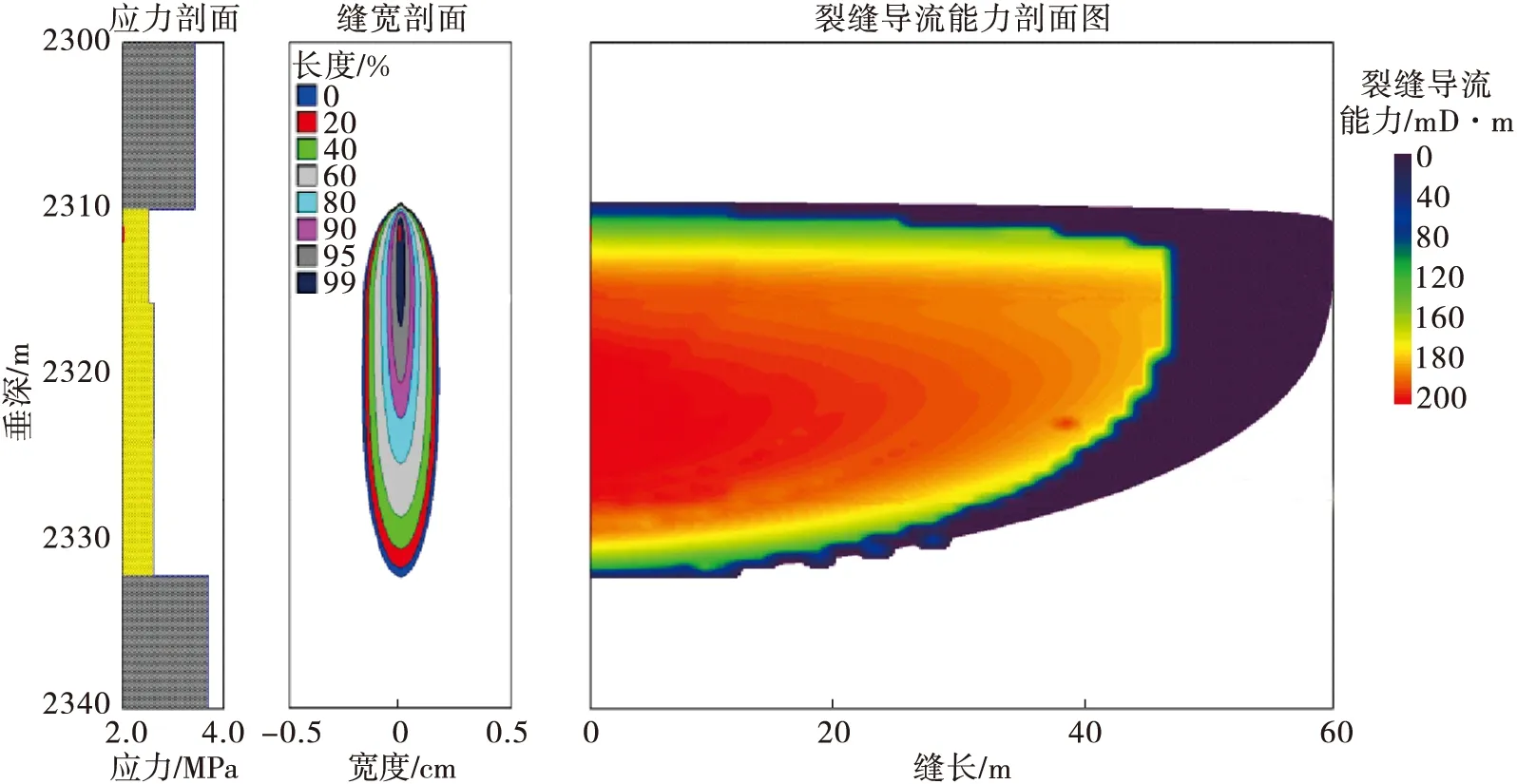

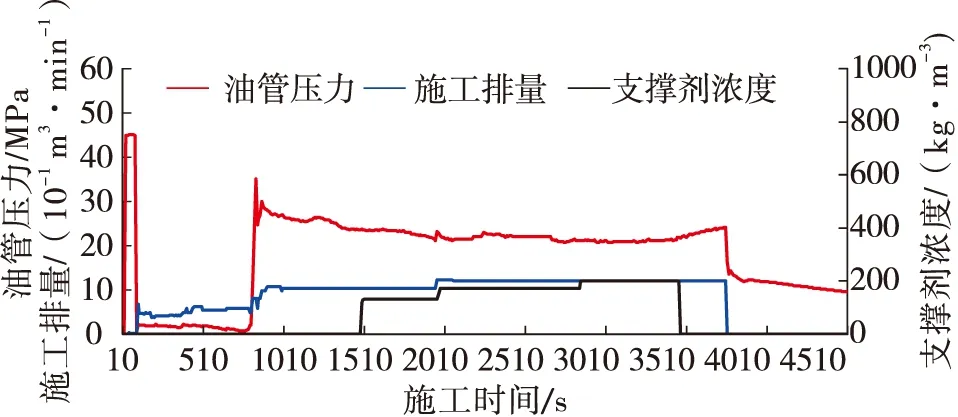

试验井F2砂体厚度22.4 m,油层厚度5.1 m,油水直接相连无任何遮挡条件。利用Mayer软件,如果采用常规控缝高压裂参数,模拟裂缝水力压裂缝高20.1 m(见图2)。为此设计加入控水支撑剂4.4 m3,注入排量1.0~1.2 m3/min,砂比10.7%,破裂压力35.6 MPa、施工压力22.1 MPa、停泵压力22.1 MPa,入地液量57.9 m3(见图3)。压后关井36 h,放喷过程中无砂粒返出。采用抽汲方式,试油日产油21.2 t,投产初期日产油3.1 t。试验表明,油溶水黏压裂支撑剂可以对压开的水层进行有效封堵,同时不影响油层的改造效果。

图2 F2井裂缝模拟剖面图

图3 F2井压裂施工曲线

6 结论与建议

(1)油溶水黏压裂支撑剂及配套形成的堵水压裂技术,适用于油气田底水油藏、高水饱油藏和老井堵水压裂领域。

(2)由于遇水固结需要一定时间,施工过程的压力响应与常规工艺没有明显区别,施工简单、可操作性强,无需特殊工序和配套装置。

(3)油溶水黏压裂支撑剂在水相条件下固结,油层内部溶解,控水增油同时,具有防吐砂效果。

(4)目前试验丼数较少,还需开展扩大试验,为进一步升级材料性能、完善配套技术提供基础资料。