注水井井下涡轮发电机参数设计与试验分析

2021-04-23贾惠芹付倩玉陈东东贾庆升孙德旭岳列红

贾惠芹,付倩玉,陈东东 ,贾庆升,孙德旭,田 豆,岳列红

(1.西安石油大学 陕西省油气井测控技术重点实验室,陕西 西安 710065;2.中国石油化工股份有限公司胜利油田分公司 石油工程技术研究院,山东 东营 257000)

引 言

在分层注水井中,为提高开采效率和采收率,充分发挥注水井的效能,需要实时监测和控制各储层的注水量。近年来,多个油田开发了电缆式注水测调系统,但遇到的共同问题是通信不可靠,其主要原因是在高温环境下,电缆的分布参数发生了变化,这种变化对供电无影响,但却造成了数据传输的波形失真。使用注水井的流体发电,是去掉电缆并提高可靠性的有效手段。与使用电池的供电方式相比,涡轮发电机可长时间在井下工作,并提供稳定的电源。

在钻井发电机研究方面,国内外学者都开展了大量的工作。沈跃等[1]研究了井下涡轮发电机涡轮设计过程中应遵循的原则及约束条件,根据发电机试验的测量数据,结合发电机电磁特性的理论分析以及涡轮设计理论,计算分析了涡轮的实际工作特性参数。张先勇等[2]提出了3种涡轮设计方法,大大节约了试验成本。吕官云等[3]对涡轮进行三维建模和机械性能的CFD预测,预测结果与试验基本一致,说明预测结果可以作为设计决策的重要依据。冯进等[4]对叶轮进行了理论计算,并利用CFD方法进行数值模拟,对计算结果修正,比较了同一情况下不同螺旋角叶片的效率,得出了在满足设计要求条件下的最优螺旋角,具有指导意义。荆宝德等[5]建立了一种水力性能较高的涡轮模型,对不同的叶片参数进行了设计,分析了流量、转速对涡轮流场的影响。

分析上述文献,用于钻井过程的井下发电技术已经成熟,并得到了广泛的应用。但是目前关于注水井的涡轮发电机的研究很少,还没有应用实例。主要原因是注水流量比钻井液的流量小,且为了保证测调仪器能方便地下入井下,发电机不能占据中心通道,这为注水发电机的研制带来了很大的难度。

传统的涡轮发电机为了保护发电机定转子而多使用磁耦合结构,但是这种结构较为复杂,需要较大的空间安装多种磁铁,且当负载突然变化时易发生柔性谐振和滑脱现象,可靠性不高。这使得磁耦合结构的涡轮发电机无法长时间在井下工作[6]。

本文通过对井下涡轮在理论计算、流场建模等方面的研究现状及研究方法进行分析,总结出了井下涡轮发电机的设计方法。根据注水井的井筒结构和测调工艺的需求,设计了一种新型外转子涡轮发电机。该发电机的涡轮叶片直径44 mm,偏心布局于井下管柱上,测调仪器的中心通道直径42 mm。该发电机克服了传统磁耦合发电机的缺点[7],其输出功率可满足注水井流量测调的要求。

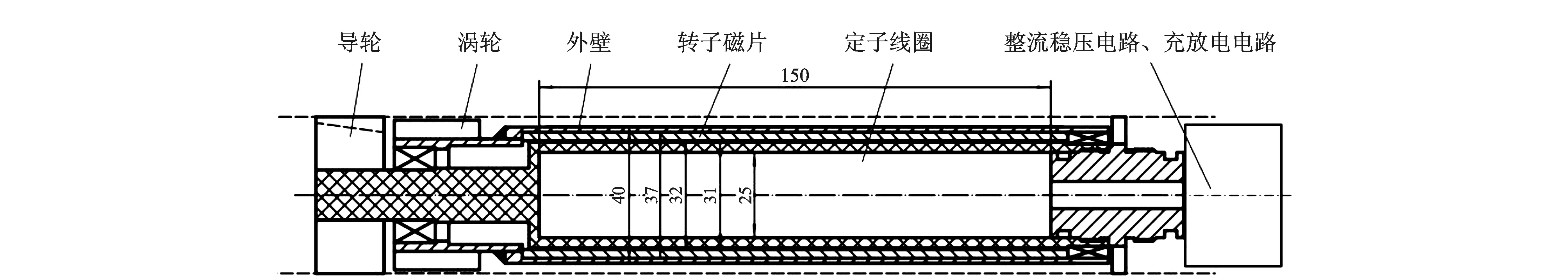

1 发电机的涡轮设计原理

设计的涡轮发电机采用外转子内定子的结构模式,其中定子线圈将被PEEK材料做成的隔离套完全包裹,避免了流体的冲蚀,从而保护了发电机定子。涡轮发电机由导轮、涡轮、转子、定子、整流稳压电路、充放电电路等组成,其结构示意图如图1所示。

当注水流量切换到偏心发电流道时,流体通过图1前端的导轮导流后冲击涡轮使其转动,带动与涡轮连接的发电机外壳及永磁体一起转动,处于变化磁场中的定子线圈中产生感应电动势,通过整流稳压电路处理后输出直流电,对井下设备供电。

图1 涡轮发电机基本结构Fig.1 Basic structure of turbine generator

2 发电机的参数设计及计算

2.1 涡轮结构的参数设计及计算

文中以井眼直径为46 mm、每天注入的流体总流量为50 m3进行涡轮结构参数计算。考虑到加工工艺问题,本文设计的是一种平面叶栅涡轮叶片,由速度三角形可知涡轮圆周速度与平均流速之间的夹角为β,近似与叶片安装角β1相等。故可得出

(1)

式中:cz为涡轮轴向分速度,m/s;u为涡轮的圆周速度,m/s。

叶片弦长

(2)

式中:b为叶片弦长,mm;s为涡轮轴向高度,mm。

叶栅距

(3)

式中:t为涡轮叶片的叶栅距,mm;R为涡轮流道的平均半径,mm;z为涡轮叶片个数。

叶片数

(4)

相对叶栅距

(5)

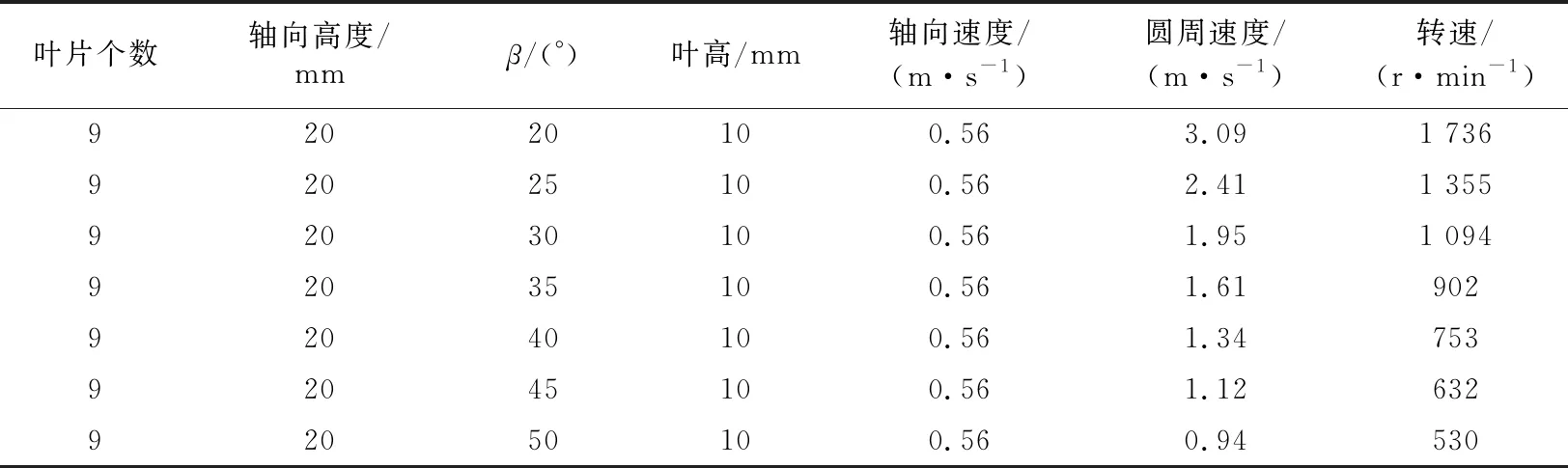

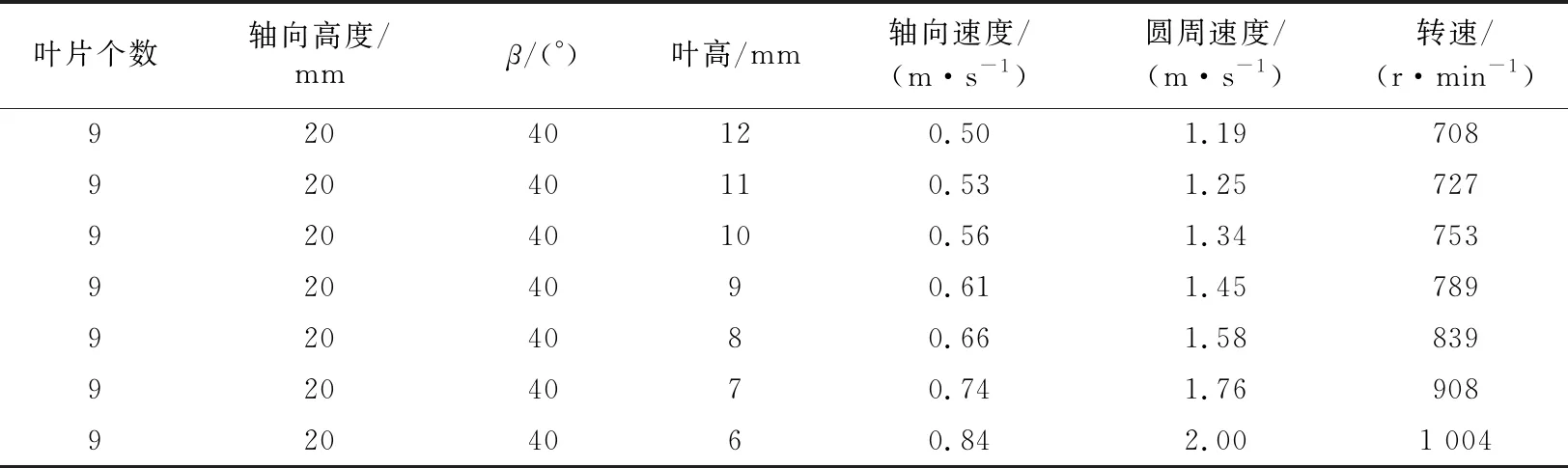

为了求得所设计的参数在合理范围内理论上可提供的最大转速,使用控制单一变量法对所设计的参数进行调整。部分结果见表1—表3。

表1 改变叶片数对涡轮转速的影响Tab.1 Influence of changing the number of blades on turbine speed

表2 改变螺旋升角对涡轮转速的影响Tab.2 Influence of changing spiral rising angle on turbine speed

表3 改变叶片高度对涡轮转速的影响Tab.3 Influence of changing blade height on turbine speed

由表1—表3可以看出,在合理范围内,随着叶片数的增加,涡轮转速降低;随着螺旋升角的增加,涡轮转速降低;随着叶高的降低,涡轮转速增大。在发电机外径条件的约束下,经过理论计算和比较,确定了涡轮的主要参数,见表4。

表4 涡轮主要参数Tab.4 Main parameters of turbine

2.2 发电机的参数设计及计算

发电机输出功率

(6)

式中:E为额定输出电压,V;R为带载电阻,Ω。

发电机定子线圈匝数

(7)

式中:φ为气隙合成磁通,Wb;f为额定频率,Hz;KN为定子绕组系数。

根据电机的设计原理[8]有

(8)

式中:D为定子内径,mm;Kφ为磁场波形系数;Kφ为电枢基波绕组系数;Bδ为电机的气隙磁密,T,一般取0.6~0.8 T;A为电负荷,A/m,对于小功率发电机,一般取A≤30 A/m;n为转速,rad/min;λ为长径比,一般取0.4~0.6;α为极弧系数,对于小功率发电机α取值范围为0.5~0.7;P′为计算功率,W。

(9)

其中,效率η一般取大于80%;PN为额定功率,W。

发电机的电枢直径

D′=2r′=2(r+hr+δ)。

(10)

式中:r为定子线圈半径,mm;hr为转子厚度,mm;δ为气隙宽度,mm。

极对数与发电机转速和频率关系如下:

(11)

式中:p为发电机极对数;f为额定频率,Hz;n为发电机转子转速,r/min。

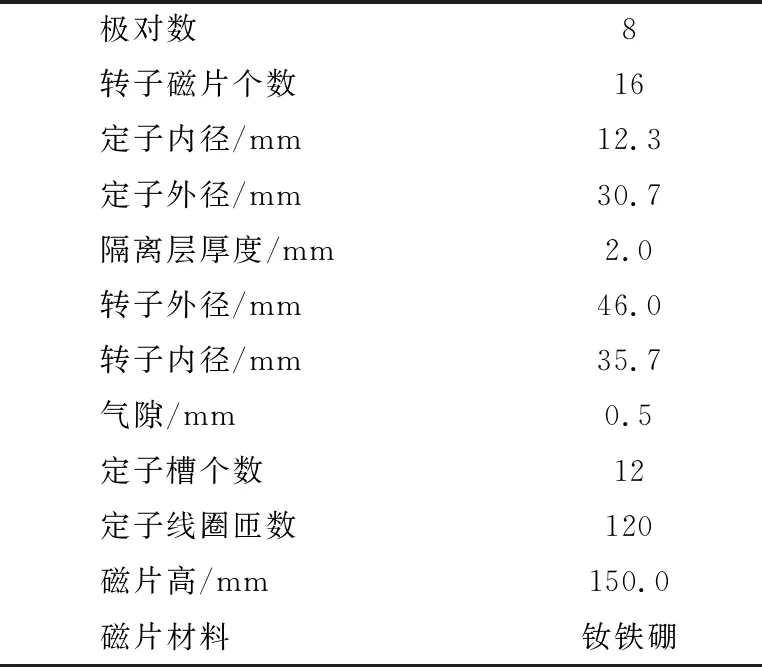

文中设计的涡轮发电机的额定功率为10 W, 已知流体的流速为50 m3/d,流体密度ρ取1 000 kg/m3,在发电机外径尺寸约束下,根据式(6)—(11),得出其他参数的数值,见表5。

表5 发电机主要参数Tab.5 Main parameters of generator

3 发电机仿真分析

3.1 涡轮压力场模型

图2展示了涡轮在井下套管中的压力场[9]。可以看出流体流经发电机通道时,由于涡轮占据了大部分套管空间,涡轮表面的压力较大,尤其是流体直接冲击的涡轮面,不利于涡轮快速旋转,因此加入导轮以减轻涡轮压力和提高流体对涡轮叶片的冲击速度,使得流体更有效地冲击涡轮叶片。

图2 涡轮压力图Fig.2 Turbine pressure diagram

3.2 外转子磁片和内定子线圈的电磁模型

定子由退火的软磁铁构成,这是一种相对磁导率较高的材料。转子是由多块永磁体组成,可产生强磁场[10]。绕组缠绕在定子的槽内。

定子与转子之间的边界条件的确定需要考虑转子中磁源的运动。

根据安培环路定律

(12)

而转子和定子的不导电部分通过高斯磁通定律

▽·B=0

(13)

来模拟。式中,B为磁感应强度,T。

忽略转子末端的电压贡献,此处的绕组截面相连。取每个绕组横截面E场z分量,将该值乘以转子的轴向长度,然后对所有绕组的横截面求和,从而得到电压

(14)

式中:L为发电机的长度,mm;N为绕组匝数;A为绕组横截总面积,mm2。

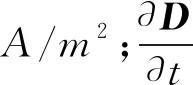

网格划分的质量也影响计算结果的准确度[11],对永磁体和线圈的网格加密,因此采用三角形划分网格。根据表2的发电机结构参数模型,设置发电机长度为150 mm,导线线径为1 mm,线圈匝数设置为120匝,转子转速设置为480 r/min,定子线圈保持不动。中心部分选用软磁材料[12],磁化关系选用系统自带的碳钢B-H曲线,通过边界条件设置发电机的旋转区域为外壳和外转子磁体,内部电子线圈固定不动。

对所建模型进行瞬态分析[13],在0.2 s时绘制磁通密度分布图,如图3所示。可以看出,发电机最高磁通密度没有达到定子铁芯材料的饱和值(铁芯材料为硅钢片310时,磁通量密度的饱和值为1.7 T)。

图3 0.2 s时发电机磁通量模|B|分布图Fig.3 Distribution of generator flux mode |B| at 0.2 s

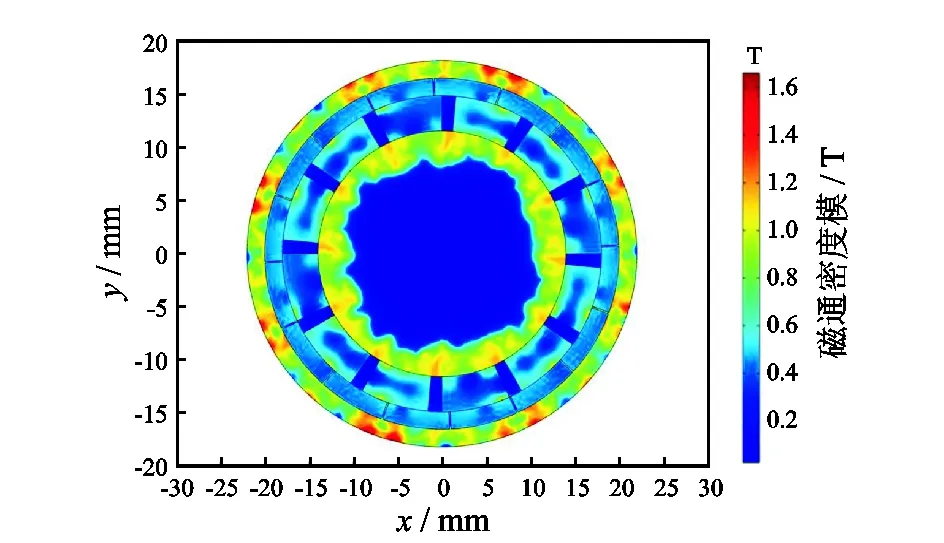

转子绕组中产生的电压是正弦信号[14]。转速为480 r/min时, 其线圈电压如图4所示,发电机在带载100 Ω时输出幅值约为11.8 V,输出功率计算为12.5 W,满足发电机额定功率为10 W的设计要求。证明本文所设计的发电机数据结构较为合理[15]。

图4 发电机转速为480 r/min时的感应电动势Fig.4 Induced electromotive force when the generator speed is 480 r/min

4 样机试制及结果分析

4.1 涡轮发电机样机及试验平台

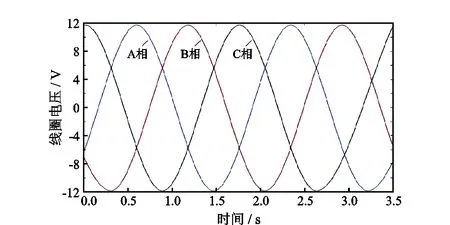

根据表4和表5的涡轮和发电机结构参数,制作了如图5—图7所示的涡轮发电机样机及其各部分组成零件。

图5 涡轮发电机样机整体结构Fig.5 Structure of turbo generator prototype

图6 涡轮发电机定子结构Fig.6 Structure of turbine generator stator

图7 涡轮发电机的转子结构Fig.7 Structure of turbine generator rotor

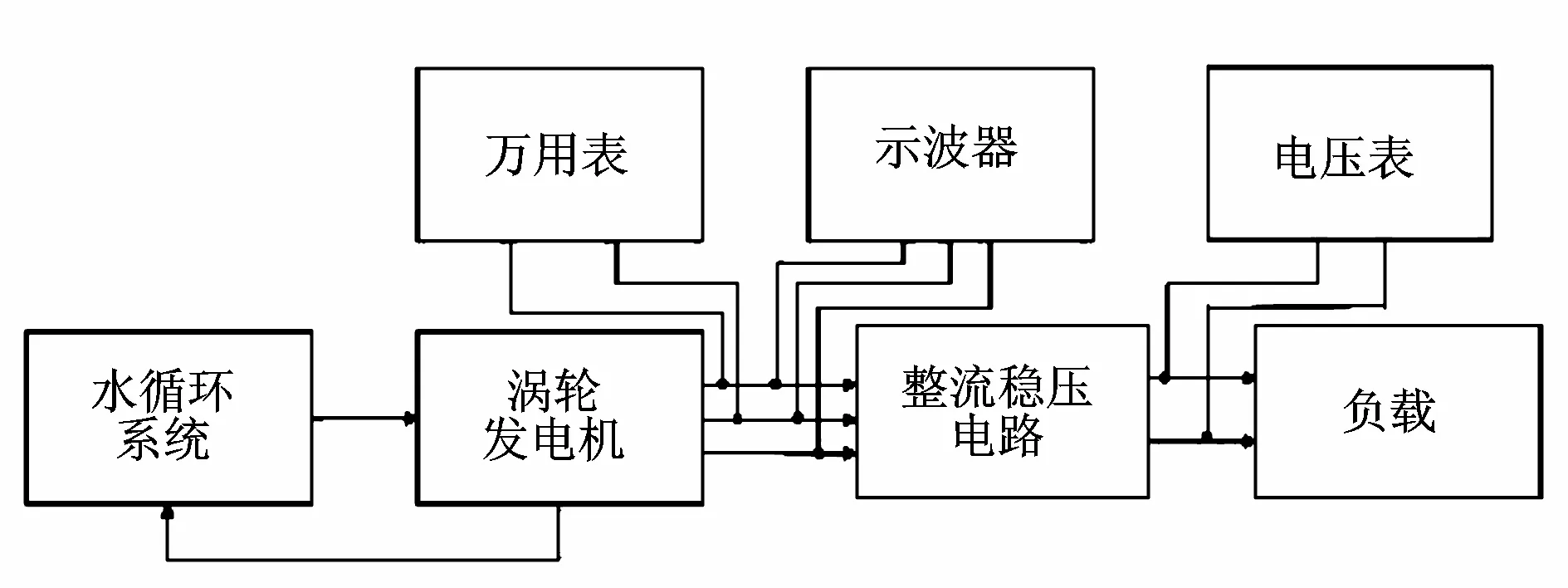

为了测试制作的发电机样机是否符合要求,利用实验室现有的流体实验平台搭建了涡轮发电机实验平台,采用实验室水循环系统对涡轮发电机进行实验。平台结构原理如图8所示。

图8 实验平台结构原理Fig.8 Principle of experimental platform

4.2 实验结果分析

在室内环境下用水泵先对涡轮转速进行测试。在50 m3/d的排量下测得涡轮转速为385 r/min,考虑到摩擦等因素,实验结果大致与理论计算结果相符。

经过测量,当泵频率为18 Hz时,产生的流量约为50 m3/d。当负载内阻与发电机绕组相等时,输出的功率最大。考虑到整流时两绕组之间的相对电压,经过理论计算,所使用的负载电阻为160 Ω。

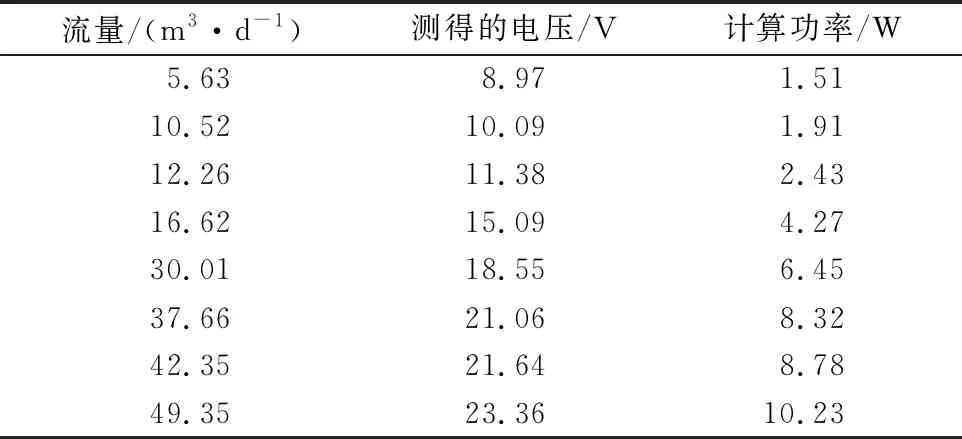

发电机在一定的涡轮结构和电气参数下进行实验,得到了发电机在一定负载情况下流量测试结果,见表6。

表6 发电机实验结果Tab.6 Experimental results of generator

由表6可知,在一定流量范围内,电压及发电功率随流量的增加而增大,在流量为50 m3/d时,基本满足发电功率10 W设计要求。

当流量为50 m3/d时,测得带载160 Ω的输出电压幅值为23.36 V。根据公式(6)得到的输出功率为10.23 W,基本达到预期输出要求。

5 结 论

研究了用于油田注水井的涡轮发电机,根据注水井井下实际工况和空间,确定了发电机主要参数的约束关系,计算了外转子型发电机的结构参数,并通过COMSOL分析了流道压力对涡轮结构的影响,建立了发电机电磁仿真模型,以判断所设计的发电机样机是否符合预先设计要求。

实验表明, 按照上述参数设计的涡轮发电机在稳定转速下带载160 Ω时, 实际输出的电压为23.36 V,输出功率为10.23 W。考虑实验中的系统误差和客观因素等的影响后,本文设计的涡轮发电机基本达到预期设计要求。本文的分析过程和设计结果可以对后续注水井井下涡轮发电机研发提供参考。