浅析影响大(薄)岩板切割裂的原因及解决措施

2021-04-23潘雄

潘雄

摘 要: 本文主要论述大(薄)岩板在生产过程中,如何从坯体配方结构、坯料选材、成型压力、压机布料均匀度、釉面材料(干粒)、高温烧成及冷却控制等重点工艺控制,避免岩板在深加工过程中出现的切割裂、切崩、开孔裂、半透切割裂(暗裂)以及抗折强度低的问题。

关键词:大(薄)岩板;切割裂;抗折强度;窑炉控制;配方

1 前言

岩板是采用不同矿石和粘土,经过科学的配比,再通过球磨、制粉、压制成型、窑炉高温煅烧、冷却及后期深加工而成。如果生产过程中的坯体、釉料、干粒等配方结构、选料、成型、烧成、冷却及深加工环节控制不合理时,容易出现暗裂、切割裂和切割崩等缺陷。如果大批量、长时间未能有效解决,会直接影响企业的声誉及经济效益。

2岩板坯体配方的设计对切割裂的影响

岩板坯体配方中的硅铝与钾钠或钙镁比应重点把控,使之不出现因坯料过高温的生烧或过低温的过烧现象,保证岩板坯体有足够的溶剂量,满足岩板坯体中较高温矿物熔融的需求。如果坯体中的溶剂量不足,形成晶相不足或残余相过多时,会导致岩板在后期的深加工过程中,容易出现应力释放不均的切割裂现象。

如果在釉面材料和烧成温度不变的前提下,只是更换坯料,岩板产品则出现切割裂、开孔裂或抗折强度低现象,应考虑该坯料配方结构是否合理以及坯料中是否存在某些过高温的生烧或过低温的过烧等原因引起。

国内外部分企业大(薄)岩板的配方设计如表1所示。

3坯料选择及坯温高低对切割裂的影响

坯体配方的组成,不能仅看其化学成分,还要结合材料的性能进行综合分析,坯料以中温材料为主比较合适,这不仅有利于节能减碳,适应于国家的發展趋势,同时还有利于提高氧化和快烧,不建议选用一种或多种超高温材料与多种低温材料搭配,组成所谓的“中温”坯体配方进行生产,否则容易导致坯体中较高温的材料未达到烧结度,而较低温度的材料又易出现过烧现象,从而引起岩板产品的切割裂缺陷。

4 浆料球磨细度控制对切割裂的影响

在大岩板生产过程中,如果浆料细度控制不合理,浆料细度偏小时,在烧成温度不变的前提下有可能出现过烧的切割裂;如果浆料细度偏大时,在烧成温度不变的前提下有可能出现生烧的切割裂。

5成型压力和布料均匀度对切割裂的影响

成型压力的大小和布料均匀度对大岩板坯体的强度和密度有直接影响,在生产过程控制中,需要特别重视坯体的成型压力是否偏低以及压机布料是否均匀并及时修正,如果存在压力偏低戓布料不均,烧结后岩板坯体密度差异过大,容易产生后期的切割裂或开孔裂缺陷。

6釉面材料对切割裂、切崩的影响。

目前生产岩板的釉面装饰材料主要有:底(面)釉、抛釉、熔块干粒、数码釉、冰晶釉等等,如果上述釉面材料的配方组成、温度或膨胀系数控制不合理,也会导致岩板坯体出现变形、切崩或切割裂现象。

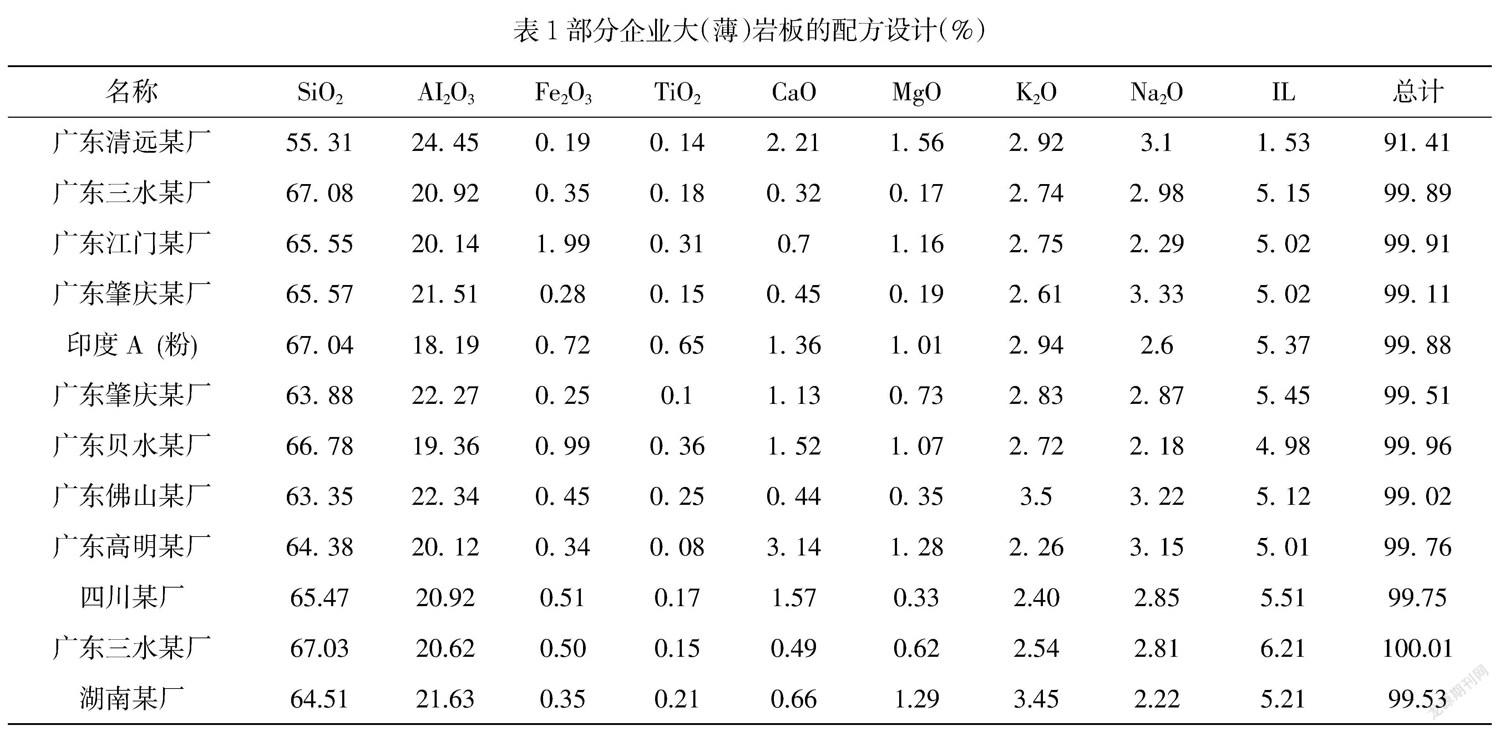

如果底(面)釉中高温材料比例过多而熔剂量不足,釉料存在生烧时,也极易导致岩板坯体出现切崩或切割裂现象(如图1),可以通过减少釉中高温材料比例或适当增加溶剂量,使釉料温度降低可解决。

如果坯体和釉料的膨胀系数相差过大,不仅容易导致坯体出现波浪或耷边的变形,同时也有可能出现应力释放不均的切割裂或切崩缺陷(如图1)。

如果正常生产某一款岩板产品时,该岩板产品没有出现切崩或切割裂现象,在坯体和烧成制度不变的前提下,转产另一款不同釉料、数码釉或干粒岩板产品后,则出现切崩或切割裂现象,应该从上述釉面材料是否过高温或膨胀系数不匹配等方面进行调整。

7烧成温度控制对切崩、切割裂的影响

(1)岩板坯体在预热氧化阶段,需要严格控制其氧化时间和升温速率,确保坯体达到氧化要求,升温速率不宜过快或过慢,否则都容易导致坯体产生氧化不良或气相过多现象,在后期加工过程中容易产生应力不均的切割裂、开孔裂等缺陷。

(2)如果烧成温度偏低或高温烧成时间不足时,也会导致岩板产品在后期加工过程中出现切崩、开孔裂或切割裂缺陷。

(3) 高温烧成阶段辊上/下温度尽可能的接近,不宜相差过大,一般控制在5℃左右为宜,避免因辊上/下温差过大而产生的坯体底/面烧结度不一致,在加工过程中出现应力不均的切崩或切割裂缺陷。

(4) 烧成区也不能过短,尽可能采用多区域,平缓的温度曲线控制,有利于大规格岩板制品烧熟及吸水率均匀,又不易出现过火的切崩或切割裂现象。

(5) 高火保温区的控制:一般生产3mm或6mm厚度大岩板的高火保温区为2-3区,而生产9mm、11mm、15mm厚度大岩板的高火保温区则需4-5区为宜,便于岩板进入急冷区,有足够的风量快速将产品冷却。

(6) 烧成区压力的控制: 正压区尽量长,占整个烧成区的比例不少于35%~40%,以便减少高温烧成区的截面水平温差,确保大岩板烧结一致、吸水率均匀,从而有效避免岩板出现后期切割裂缺陷。

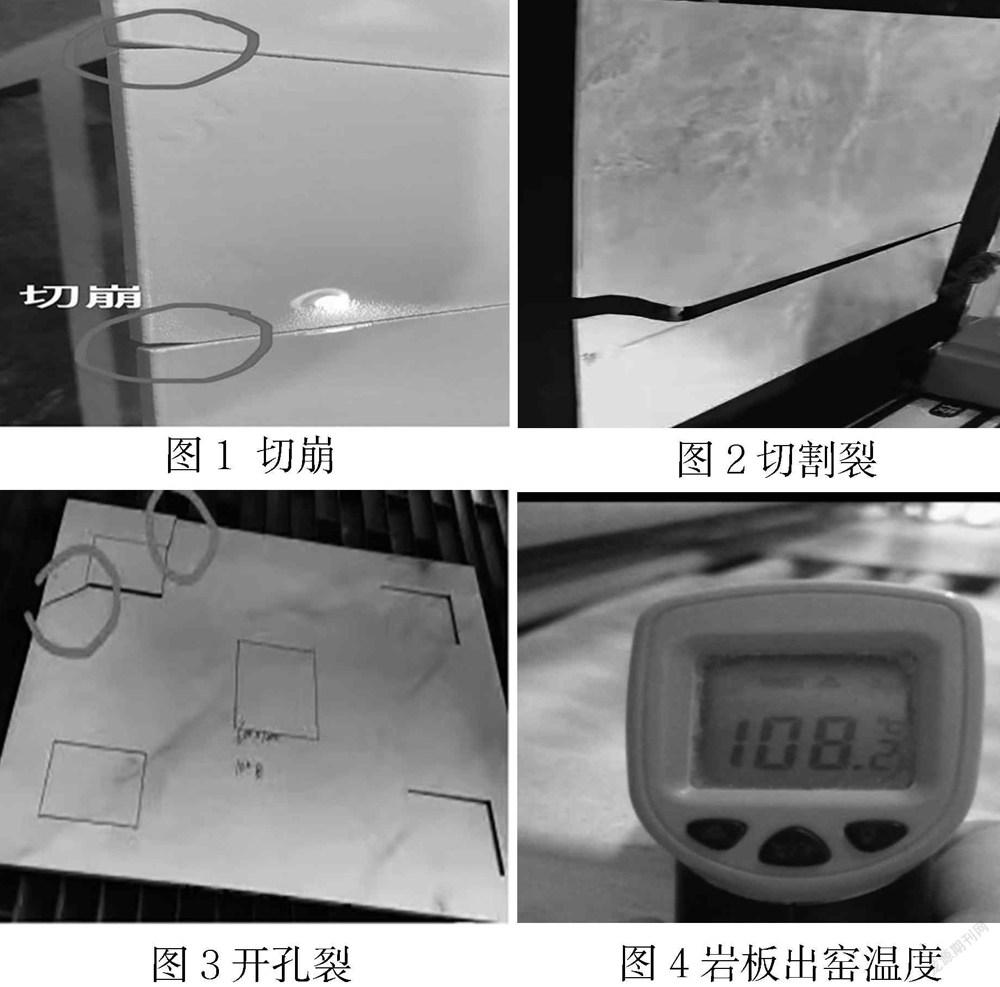

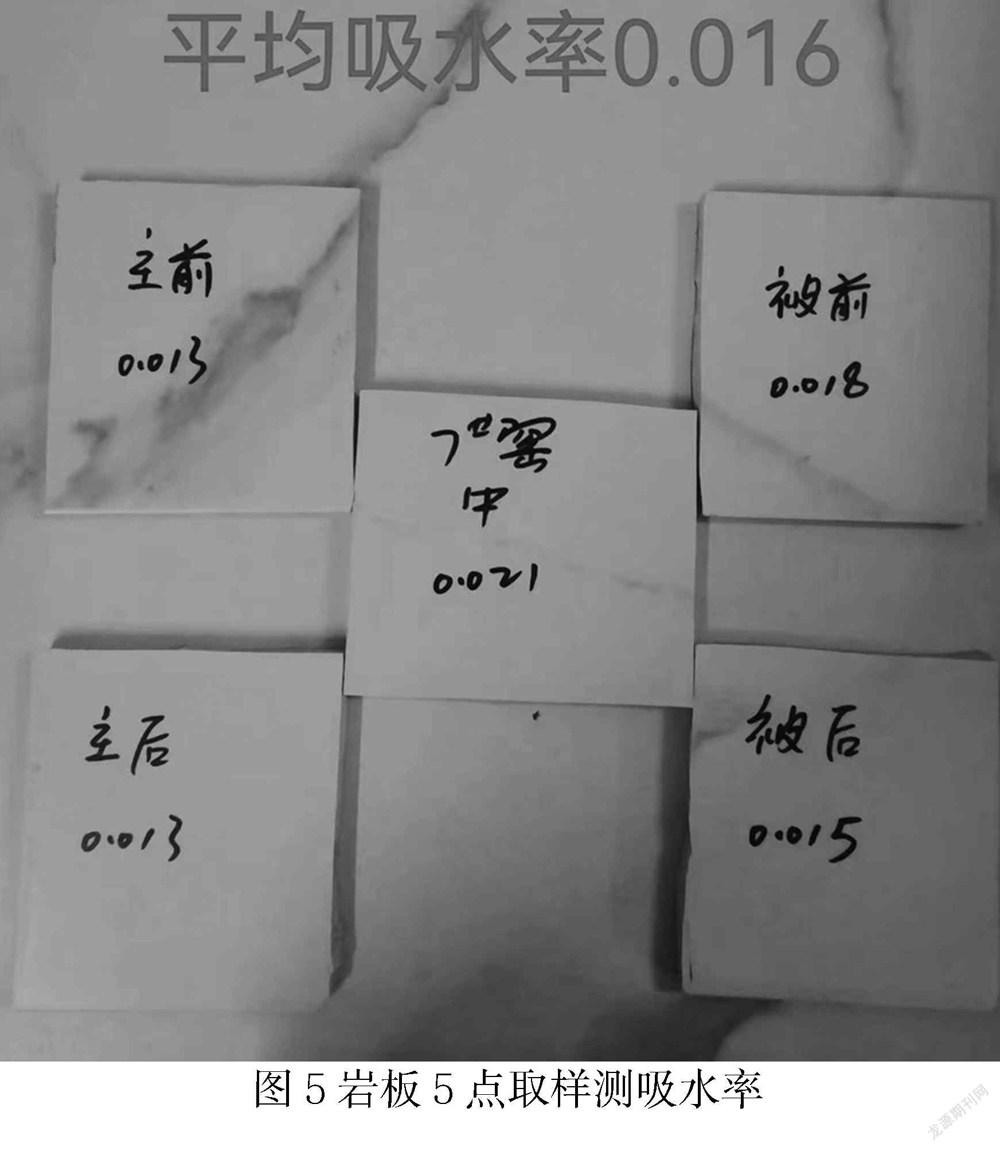

(7) 岩板吸水率的控制:大岩板四角和坯体中间点以及坯体断面上中下三层吸水率尽量接近,不能相差过大,否则岩板坯体在加工过程中也会出现切割裂或切崩缺陷(图5)。

(8) 如果转产不同坯体颜色(黑色或白色)的岩板时,应根据坯体的温度进行升降温调节,避免转产后出现欠烧或过烧的切割裂现象。

8冷却温度控制对切崩、切割裂(暗裂)的影响

由于岩板产品的规格比墙地砖大,在冷却过程中既有相似借鉴之处,也有不同之区别:

(1)急冷温度控制的重点:

为预防大岩板在冷却过程中出现炸裂戓切割裂现象,不仅要控制好从烧成高温区至700℃之间873℃晶型转换点的温度,同时还要注意冷却压力制度的调控,由于生产大岩板产品的窑速较慢,其带到急冷区域的热量相对较少,故急冷风管不宜开启过多,应根据产量的大小和坯体的厚薄而作出新的调整。

一般情况下,常规厚度(9~11mm)的大岩板,其急冷风管开6~10组左右,否则容易出现大岩板坯体降温过快的切割裂或风惊等缺陷;如果急冷风管开启太少,只开3~4组急冷风管时,容易出现急冷温度过高的切割裂或热风惊等问题(如图6)。如生产3-6mm厚度的产品,急冷风管开启数量及鼓入风量的大小更需要重视,不能直接引用快烧产品的冷却调节方法,否则容易出现风惊或切割裂缺陷,一般急冷风管开4~6组左右,甚至有时候还需要对急冷风进行加热处理。

(2)急冷温度控制对大岩板热稳定性的影响:

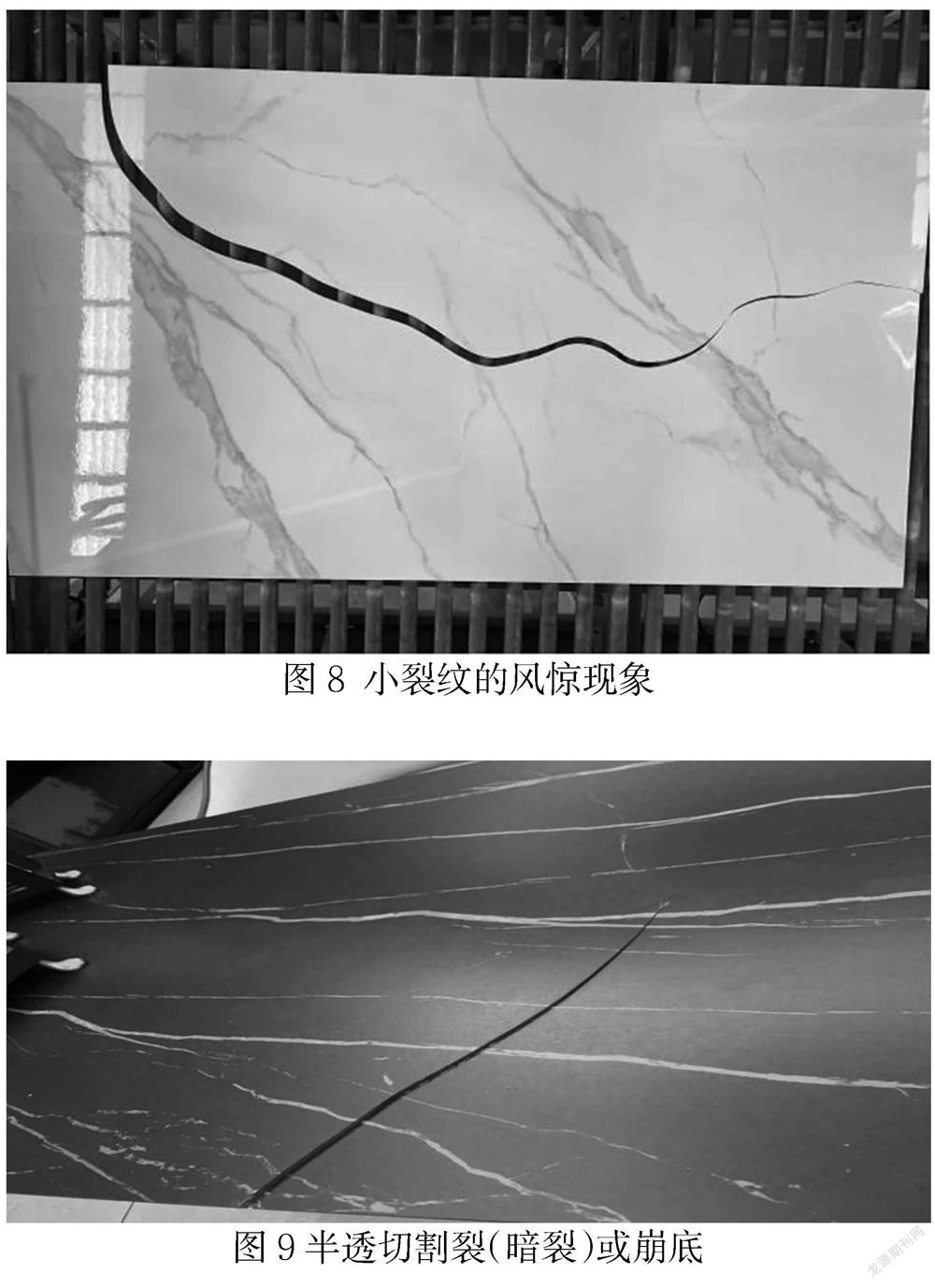

A)如果取岩板试样在180℃烘箱,做急冷急热的热稳定测试,出现小裂纹则需要适当降低急冷温度,具体降温幅度视测试结果而定。

B)釉面材料对热稳定性的影响,在180℃烘箱做急冷急热的热稳定测试时,只出现釉面小裂纹而坯体无裂,一般情况下为坯釉的膨胀系数不匹配,釉面材料的膨胀系数过大或坯体的膨胀系数过小引起。如果产品存在急冷急热小裂纹时,在后期加工时也容易出现切割裂现象,所以需要特别重视。

(3)急冷风管开度对切割裂缺陷的影响:

如果岩板上翘或下弯较大,导致辊上/下急冷风管的开度相差悬殊(图6),例如:辊上急冷风管开10%的风量,而辊下急冷风管开100%的风量,变形仍然偏大时,也极容易导致后期加工时出现切割裂缺陷。通过调整窑炉的辊上/下温差或坯釉的膨胀系数,将岩板的变形调平直之后,再调整辊上/下急冷风管的开度平衡,可以有效克服切割裂缺陷。

(4)急冷区域挡火板/墙的高度控制:

如果进急冷前的辊上挡火板过高或辊下挡火墙过低时,会导致高温烧成区过多的热量进入急冷区,引起大岩板坯体在急冷区过高温的热风惊或切割裂缺陷;如果进急冷前的辊上挡火板过低或辊下挡火墙过高时,又容易引起坯体在急冷区域降温过快的风惊或切割裂缺陷,特别是生产厚度<6mm以下的大岩板,更需要注意控制。

(5)急冷与缓冷交界的挡火板/墙的高度控制:

如果进缓冷前的辊上挡火板过高或辊下挡火墙过低时,会导致急冷区大量的热风快速进入缓冷区,导致缓冷区前段大岩板坯体过高温而到缓冷中、后段低温的风惊或切割裂缺陷。如果进缓冷前的辊上挡火板过低或辊下挡火墙过高时,阻挡了急冷区域的热风不能正常流入缓冷区域,容易引起坯体出现降温过快及负压过大的风惊或切割裂缺陷,特别是生产厚度<6mm以下的大岩板,更需要注意控制。

(6)缓冷与强冷交界的挡火板/墙的高度控制:

如果进强冷前的辊上挡火板过高或辊下挡火墙过低时,会导致缓冷区负压过大以及缓冷末端降温过急而引起的风惊或切割裂缺陷。

(7)缓冷段的间冷管开启对温度及切割裂缺陷的影响:

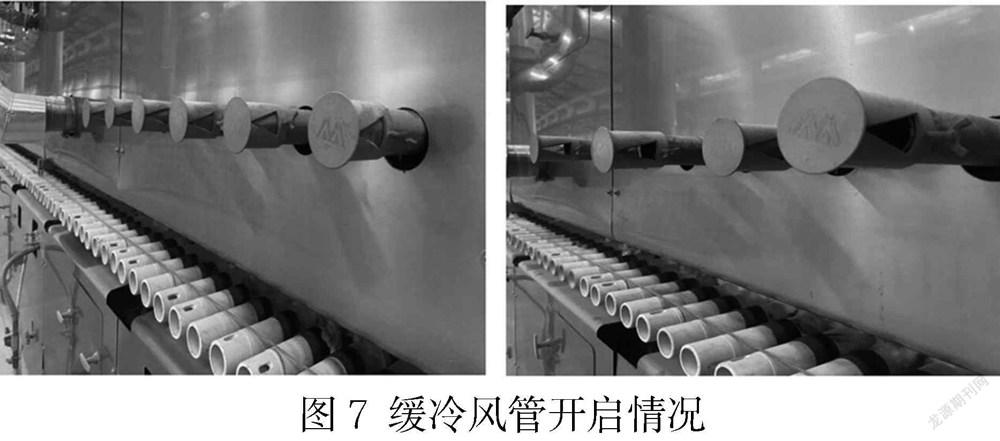

由于大岩板规格较大,为了确保晶型缓慢转换及应力均匀释放而不出现风惊或切割裂缺陷,缓冷前段的间冷风管的冷风入口尽量少开或不开,避免坯体降温过急;缓冷中、后段的间冷风管的冷风入口也不能象生产小规格产品那样完全打开,一般情况下,生产岩板时,只开1/3或1/4左右,有些超博岩板,为防止缓冷末端降温过快则需要关闭该缓冷管的冷风口,避免缓冷后段降温过急而出现风惊或切割裂缺陷(如图7)。

(8) 缓冷段的窑顶抽热闸板开度对切割裂的影响:

生产大岩板与大产量釉面产品在缓冷段控制的最大区别,生产大岩板时,缓冷段的窑顶抽热闸板不能过靠前段或过大开启抽热闸板,缓冷末端的抽热闸板也不宜过大的集中开启,否则极易导致末端降温过快而出现切割裂或抗折强度低现象。

(9) 缓冷温度控制的重点:

大岩板坯体冷却至700~500℃之间的573℃晶型转换点,如果573℃晶型转换点前移,坯体降温过快则容易出现冷风裂或切割裂缺陷,该切割裂一般出现在岩板坯体中间位置,坯体的两端则很少出现。如果573℃晶型转换点后移,坯体降温过慢也容易出现热风惊或切割裂缺陷。

(10) 缓冷末端温度控制的重点:

大岩板坯体冷却至500~300℃之间,由于岩板规格较大,坯体经过此区域的降温速率不宜过快,否则容易出现热应力不均的风惊或切割裂缺陷,这个工艺控制点与小规格的墙地砖有着较大区别,必须严格控制岩板坯体的降温速率,降温过快或过慢都会出现异常问题,故在生产岩板的过程中,需要根据不同的坯体配方结构和烧成制度,进行不断的修正及完善。

(11) 生产薄岩板产品(厚度小于6.0mm以下)时,急冷温度比生产正常厚度岩板高50~100℃左右,如果薄岩板产品在急冷区域的温度过低,又因薄岩板散热较快,没有足够的热量带入缓冷区域,极易造成薄岩板坯体在缓冷区域降温过快而出现冷风惊或切割裂、半透切割裂(暗裂)等缺陷,或者坯体只要出现2~3mm的小裂纹,该产品都有可能出现大开裂的风裂现象(如图8)。

预防方法:可采取急冷风加热或开启辊下燃烧器保温法,对大薄岩板坯体进行急冷降温处理,既可以提高急冷风压和风量,确保急冷风可吹到岩板表面达到降温和调节岩板的平直度的目的,又可以减缓薄岩板经过急冷末端的降温速度,可有效避免岩板产品出现切割裂或风惊缺陷。

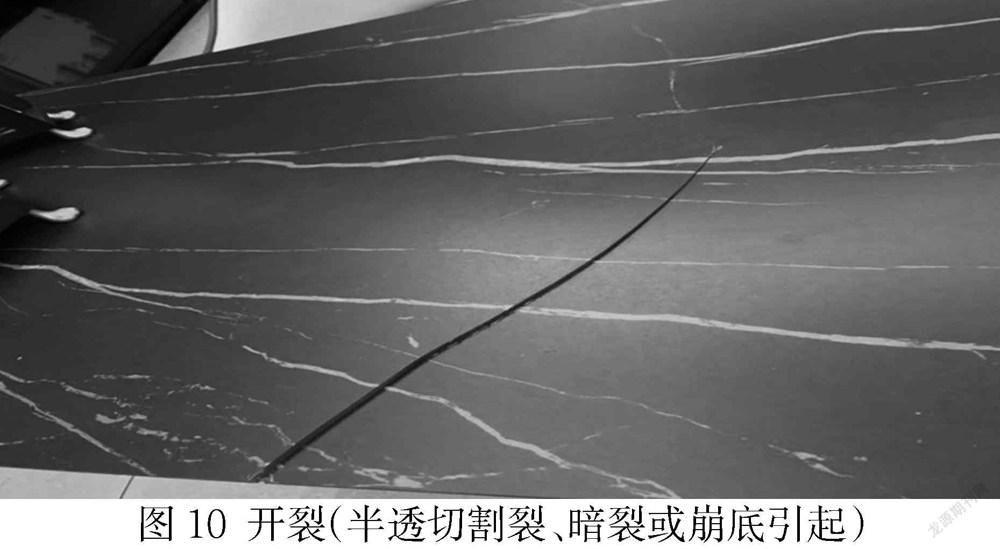

(12)在生产薄岩板时,为了均匀控制坯体在缓冷段的降温速率,可采取开启辊下燃烧器与辊上缓冷风管相结合的降温方法,既能有效满足岩板在缓冷阶段缓慢降温的工艺要求,又可有效解决该产品的风惊、抗折强度偏低或切割裂、半透切割裂(暗裂)(图9)等缺陷,

(13)半透切割裂(暗裂)缺陷有一定的隐藏性,小规格的岩板产品相对较少出现,长度在2000mm以上大岩板较容易出现。做常规的切割试验时,切口无法直观看見有半透切裂(暗裂)或崩底现象,采用蓝墨水检查其切割断面时,会发现坯体底部出现一条或多条极其细小的裂口或半通透的(暗)裂纹、崩底(图8),该裂纹都是从坯体底部往上裂,又或者出窑炉检测没有细小切割裂缺陷,待产品存放仓库一段时间后再对产品做深加工时,会出现大批量的切割裂现象,甚至有些加工成岩板家具,在无外力作用下,突然出现断裂现象(如图10)。

(14)如果生产9.0mm或以上厚度的岩板产品,正常生产情况下,通过调节缓冷管和抽热风闸或抽热风机频率的大小,可以实现调节目的,原则上不需要开启急冷或缓冷段辊下燃烧器来控制降温速度,如果出现较长时间空窑时,则需要开启缓冷段辊下的燃烧器进行保温,可有效预防该产品在空窑过程中出现风惊、抗折强度偏低或切割裂缺陷。

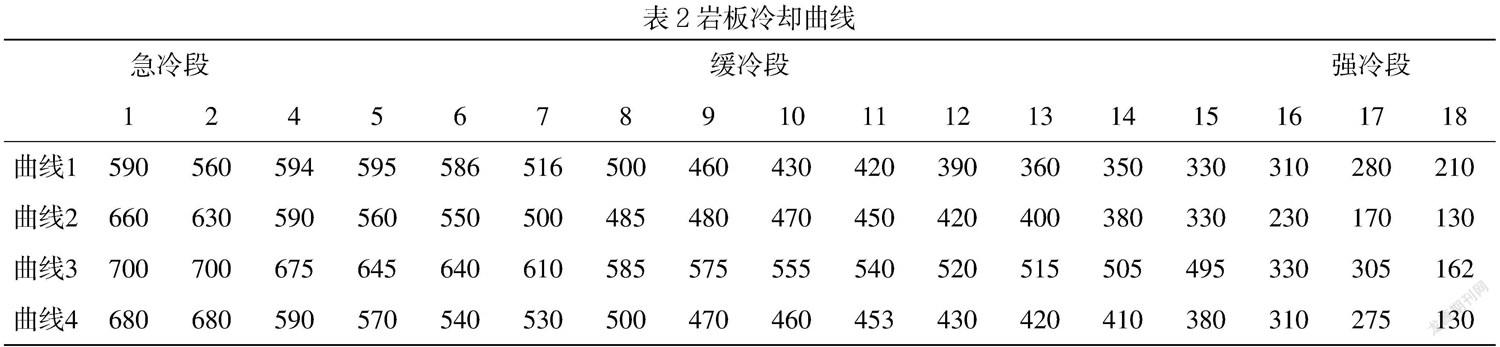

备注:

① 曲线1是生产800mm×2000mm×9㎜规格岩板的冷却曲线,缓冷段辊下开启保温的燃烧器同时有正压,当时的岩板制品没有出现切割裂缺陷。

② 转产800mm×2000mm×6㎜规格岩板之后,采用曲线2进行冷却降温,缓冷段为全负压控制,开启缓冷段前段辊下的燃烧器进行保温,取样做切割试验,发现出现严重半透状(也称暗裂)的切割裂缺陷;分析其原因为,岩板坯体在缓冷前段高温,进入后段降温过快且缓冷区域为全负压控制,温度场不稳定所致。

③ 将急冷区温度提高及将急冷与缓冷交界的挡火板升高,切割裂缺陷更严重(曲线3),分析其原因是急冷和缓冷前段的温度都大幅度提高而形成过高温的切割裂缺陷。

④ 将急冷区温度提高及将急冷与缓冷交界挡火板的高度恢复到正常的高度,缓冷段辊下开启保温燃烧器,将缓冷前、中的缓冷风管入口关闭,其对应窑顶的抽热风闸口适当关小,使缓冷区域降温平缓,同时加大强冷风量,使缓冷段有一定的正压控制,以便减少截面温差和稳定温度场(曲线4),岩板产品的切割裂得以克服。

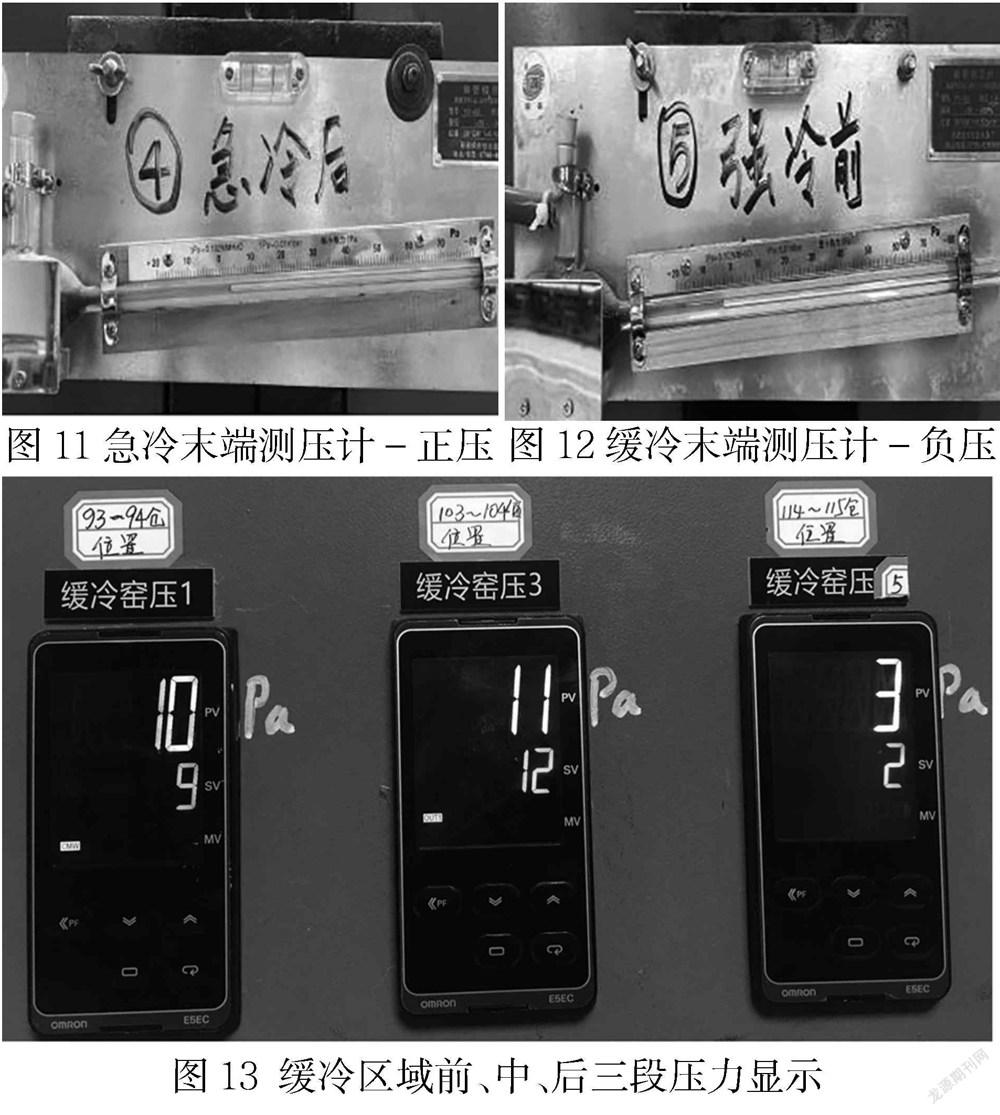

9冷却段压力控制对切割裂、抗折强度、风惊的影响。

一般情况下,急冷段、缓冷前段和中段为正压控制(+5~+10帕)为宜,缓冷末端采用微负压或正压(如图11-13所示)。

由于大岩板表面积较大,缓冷过程中需要平稳而均匀的降温,同时缓冷时间也相对要比小规格墙地砖长一些。

如果缓冷段窑内的负压或截面温差过大,易导致同时出窑的两片大岩板存在切割裂差异现象,其中一片多切割裂或另一片少裂或无切割裂现象。

如果缓冷段负压过大时,既使通过调整温度曲线,暂时性的控制出窑岩板无切割裂现象,也不会长时间的稳定,例如有时会出现1~2个班次或1~2天的产品稳定,然后在正常生产条件下,又会突发的出现切割裂现象。

由此可知,从窑炉冷却方面去预防岩板产品出现切割裂缺陷,不仅要考虑如何控制好降温典线和降温速度,还要兼顾冷却阶段的压力制度的控制,只有温度、压力和降温速率三者相互结合,合理调控,才能确保产品质量的稳定,减少切割裂的产生,其控制方法有以下几种:

A)降低窑炉抽热风机频率。

B)降低缓冷末端辊上挡火板的高度。

C)适当关小缓冷段的各个抽热闸板的开度。

D)强(尾)冷前段鼓入加热风或加大鼓风量,以便提高缓冷段的压力。

10强冷及出窑温度的控制对岩板产品切割裂、抗折强度、风惊的影响

岩板制品的强冷阶段为350~300℃至出窑温度,有些坯体在273℃的温度点还有少量晶型转换,如果岩板在此温度点控制不好,坯温过高或降温过快,仍然会出现切割裂、抗折强度低、风惊等缺陷。

大岩板出窑坯温不宜太高,否则叠放在场地上,也会出现高温的风惊、开裂或者抛光过程大批量烂砖现象,出窑坯温过低时,也会出现暗裂现象,建议在出窑口6米左右安装检测砖表温度表。

3mm、6mm厚度的大岩板坯体出窑温度控制在 60±10℃

9mm、12mm厚度的大岩板坯体出窑温度控制在120±10℃

15mm 厚度的大岩板坯体出窑温度控制在 140±10℃

11生产大岩板辊道窑炉三带比例的优化

由于大岩板产品需要后期的深加工处理,对岩板应力的均匀释放要求较高,故辊道窑炉三带比例的设计也需要作出适当的调整,特别是烧成区和缓冷区比例尤为重要。如果生产大岩板辊道窑炉仍沿用传统辊道窑炉的三带比例,则很容易影响产品的氧化和烧结效果,尤其缓冷区域的比例不足时,直接影响到产品的抗折强度和切割裂问题。

目前国内较成熟的生产岩板辊道窑的三带比例调整为:预热带、氧化和烧成带有原来的60%~62%,缩短至55%~57%;冷却带则由原来的35%~38%延长到40%~43%,尤其是辊道窑的缓冷段比例变化显著,由传统辊道窑占比例17%~22%延长到28%~30%,以满足大岩板在烧成过程中升温均匀或冷却阶段缓慢降温的工艺要求,从而达到品质优良的效果。

12结语

岩板产品不仅是陶瓷的延伸,更是传统陶瓷在新时代的一种創新。在生产控制过程中,与墙地砖有相同之处,也有新的不同工艺控制点,特别是切割裂缺陷,不仅从坯体配方结构设计和材料选择方面考虑,还要从浆料细度,成型压力、布料密度、釉面材料(干粒)、坯体烧结度、冷却温度和压力制度及后期加工等各个环节的紧密配合,才能确保岩板产品的高质量、稳定生产。