聚乙烯管道热熔对接焊接工艺研究

2021-04-22杨绪逢徐善军

杨绪逢,徐善军

(北京国电富通科技发展有限责任公司,北京 100071)

1 引 言

连接管道系统各个部件的方法是任何一个管道系统都不可缺少的。优质工程设计需要考虑连接管道部件和配件所使用的技术方式和效果,以及连接处的耐用性。PE管道连接技术的完善和广泛运用,使得设计人员可在多个领域应用性能优异的聚乙烯管道[1]。PE管材和管件可采用热熔对接、电熔连接、法兰连接或者机械件进行连接。用户在面对各种连接情况时,可根据每种管件独特的性能,选择合理的连接方式。

热熔对接焊在20世纪60年代早期就开始用于塑料管的连接,并大幅度地降低了施工费用[2]。热熔对接的原理为加热两个管道端面到指定的温度,然后用足够的外力将其贴合在一起。这个力使熔化材料流动并混合,从而熔合。当按照标准的程序进行熔接,接口位置区域与管道本身相比,在抗拉力和抗压力强度方面相等或更强,正常熔合接口是完全密封的[3]。一旦焊口冷却到接近环境温度,就可以开始使用。

2 聚乙烯管道热熔对接

热熔对接连接具有优异的经济性和可靠性,许多国家对该熔接工艺进行了长期的研究。德国焊接技术协会根据研究结果,发布了DVS 2207.1(1995年8月首次出版,不定期更新),只要采取适当的措施,熔体质量流动速率MFR(190℃/5kg)在(0.3~1.7)g/10min范围内都是可焊的[4]。美国塑料管道协会(PPI)对不同PE牌号的互焊接头进行了大量的试验和分析,并据此发布了技术手册TN13 《不同聚乙烯之间的相互焊接》(1981年1月首次出版,每年更新),专门解决流动性显著差异的热熔焊接问题,用于指导PE管道系统的热熔对接、热熔鞍形连接和热熔承插连接[5]。国际标准化组织针对PE管材管件的焊接相容性发布了技术报告ISO/TR 11647:1996。该报告认为,MFR在(0.3~1.3)g/10min(190℃/5kg)范围内时,PE都可以令人满意地熔接。目前,世界上应用比较广的聚乙烯热熔对接标准如表1所示。

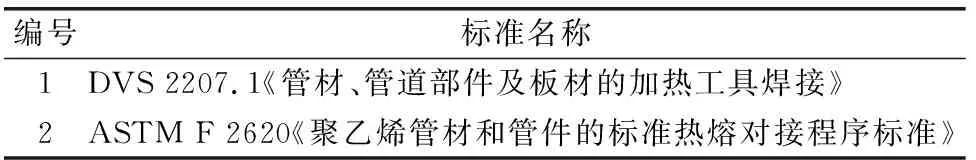

表1 热熔对接相关标准

DVS 2207.1为单一低压热熔对接程序,主要应用范围为中国和欧洲;ASTM F 2620为单一高压热熔对接程序,主要应用范围为美洲。各国根据各自的地域特点和本国国情,在研究单一低压热熔程序和单一高压热熔程序的基础上,制定了不同的国家或地区各自的焊接工艺规范。

两种熔接程序的操作步骤完全相同,通过控制时间、温度、压力来达到高标准焊口要求。其焊接过程可以简单描述为:将待焊表面紧贴在加热工具上加热,直到熔融;移走加热工具,将两个熔融的端面压靠在一起,在压力作用下保持一段时间,然后让接头冷却(如图1所示)。

图1 热熔对接焊接周期示意图

2.1 热熔对接焊接前准备

为了获得合格的热熔对接焊口,需要在管道焊接前做好人机料法环各项准备工作。焊接接头的质量不仅取决于焊工的技能、使用设备性能,也取决于操作时是否遵守焊接规范。

焊接设备必须符合ISO 12176-2的要求,要能够记录整个熔接过程的温度、压力和时间,并应定期对熔接设备的各项技术参数进行校验。

焊工都应经过培训,并取得有效资格证书。各国的国家标准规定了焊工资格,如,DVGW的技术规范GW 330对燃气和给水领域焊工资格提出了要求;我国的技术规范TSG D2002对聚乙烯燃气焊工资格提出了要求[6]。这种培训也基本上被聚乙烯工业管道铺设连接采用接纳。

为了获得质量合格的焊口,还需要在管道对接前进行大量的检查和准备工作。

在恶劣天气(例如,刮风、潮湿)下焊接时,应采取保护措施。若采取适宜的保护措施(例如,预热、帐篷、升温)并确保工作条件适宜焊接,则可在任意不影响焊工操作的外温下进行焊接。如有必要,在上述条件下必须对焊接试样进行检验,以作附加证明。

若半成品受日光影响,受热不均,则焊接区域应有温度补偿。在焊接过程中,应避免因通风而使焊接区域温度降低。此外,在管材焊接过程中,管材端面应封口。

聚乙烯盘管在刚展开时,呈椭圆弯曲,因此在焊接前必须对盘管进行矫直,例如可使用热风装置谨慎加热和/或使用适宜的圆整夹具。组件的焊接区域应无损伤、无污染(例如,灰尘、油脂、削屑)。焊接区域、加热工具及焊接时使用的工具必须洁净无油污。

每次焊接前,必须清洁加热工具。清洁完成后,加热工具上应无残留的清洁剂和清洁纸。对焊接区域进行处理前,应确保使用的工具及焊接区域外部洁净无油污。如有必要,应使用清洁剂进行清洁。在焊接开始前,必须对焊接区域进行清洁,去除焊接部件上的所有削屑,且不能与焊接区域发生接触。若加工后焊接区域发生污染,例如,用手接触,此时,若不能够再重新加工,则必须使用合适的清洁剂重新清洁。

在开始焊接前,应检查加热板温度。可使用接触面为10mm的快速测量装置在与半成品相对应的加热板面上测量加热板表面温度。如首次使用,则需在加热板温度达到设定温度后再等待10min,以使加热板表面温度均衡。为确保最佳焊接,每次焊机操作前,必须对加热板进行清洁。加热板工作区域的不粘涂层应无损伤。以焊接组件的生产信息为基础,计算和测量焊接设备的焊接压力。此外,焊接管材时,在管材缓慢移动过程中,读取焊接设备压力表上的拖动力,总的焊接压力为预先计算的焊接压力加拖动力。如电控设备可记录焊接参数,则应作为首选。焊接部件连接区域的公称壁厚必须互相匹配。

放置夹具前,管材和管件在焊接设备上必须轴向对齐。可使用手推车或浮动悬挂装置确保焊接部件易于轴向移动。焊接操作前,使用铣削工具切割端面,使两端面在夹具上能够共面。应控制端面间隙与错边量。管材或板材端面间的错边量不应超过壁厚的10%。若错边量增大,则会使焊接质量下降,接头强度降低。切削后焊接端面应无污染,也不能用手接触。若有污染,则有必要再次切削,此时不需要再对管端进行额外清洁。落在管材上的削屑必须清除[7]。

无论使用哪种热熔对接焊接工艺,以上的准备工作都是必须的,是一致的,这些准备工作,对取得合格的热熔对接焊口至关重要。

2.2 单一低压与单一高压热熔对接程序对比分析

单一低压热熔对接程序适用于聚乙烯薄板材的热熔对接连接及燃气、流体输送用聚乙烯管材、管件的热熔对接连接。焊接组件适宜的熔体质量流动速率MFR应在(0.3~1.7)g/10min范围内(测量条件190℃/5kg)。若焊接组件的MFR值不在规定范围内,则需按照DVS 2203-4或其附1进行拉伸蠕变试验。

单一高压热熔对接的技术支持文件为PPI的出版物TR-33《Generic Butt Fusion Joining Procedure for Polyethylene Gas Pipe》。一般来说,如果要焊接的PE材料的熔体流动速率在(0.07~0.20)g/10min(测量条件190℃/2.16kg)之间[8],即可根据TR-33的指导进行焊接。

两种对接熔接工艺对比见表2。

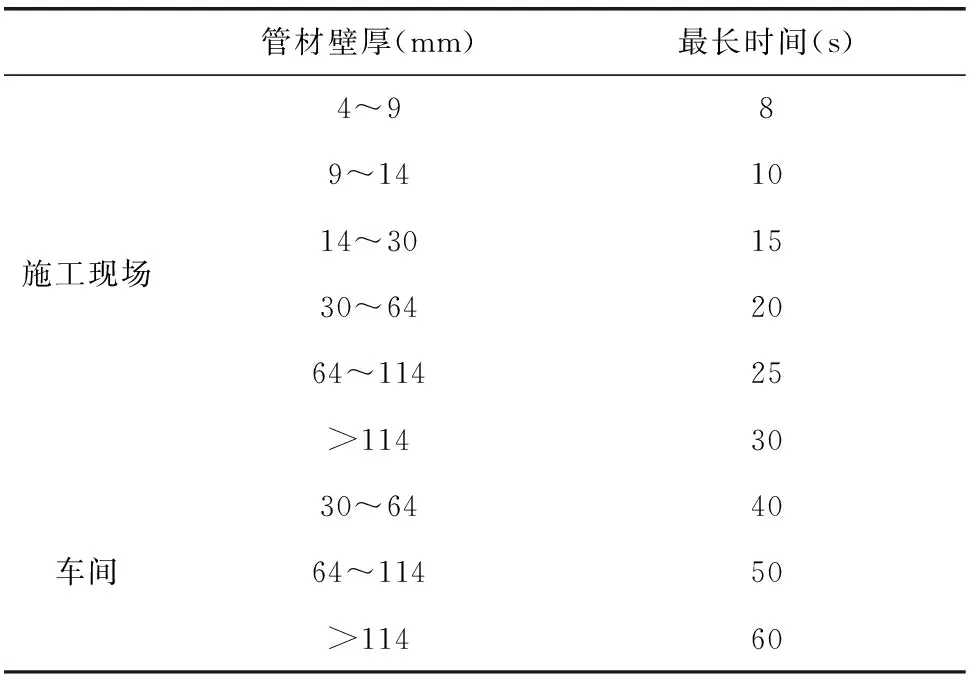

表3 单一低压热熔对接程序时间推荐值(中间值使用内插法计算)

表4 单一高压热熔对接程序近似的熔珠尺寸

表5 单一高压热熔对接程序调整压力到热熔对接规定压力的时间

对于热熔对接焊接工艺,最重要的是要掌握时间、温度和压力3个重要参数。单一低压对接工艺和单一高压对接工艺均对焊接压力和吸热压力进行了规定,对焊接人员给出了明确的数据支持。单一低压熔接工艺对卷边达到规定高度的时间和焊接所需要的吸热时间给出了时间量化标准,单一高压熔接工艺对两个时间给出了卷边高度的量化标准。对于施工现场来说,时间量化标准相对目视卷边高度标准比较容易掌握(施工现场,测试待焊端面熔珠高度基本不现实,基本靠焊工的经验实现),所以,相对来说,使用单一高压熔接工艺,需要焊工经验丰富,总结熔珠高度与焊接温度、管材规格等参数与时间关系,综合判断实际情况是否符合标准要求,对焊工技术水平要求较高。

3 热熔对接接头质量检验

热熔对接焊口的质量基本靠焊接过程保证,对于热熔对接焊口质量检验分破坏性检测和非破坏性检测两种。

3.1 非破坏性检测

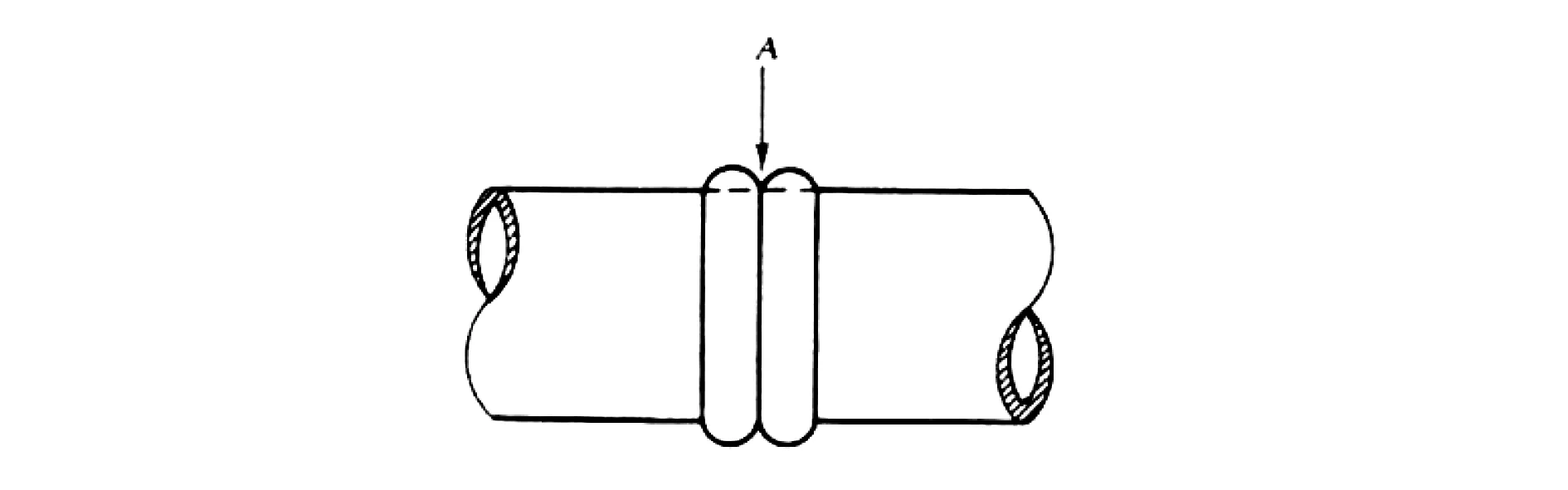

由于材料的特性,热熔对接焊接会在管道连接的外部和内部形成卷边,如图2所示。卷边对称性检验时,沿管道元件整个圆周内的接头卷边应平滑、均匀、对称,卷边融合线的最低处不应低于管道元件的外表面。

图2 卷边对称性示意图

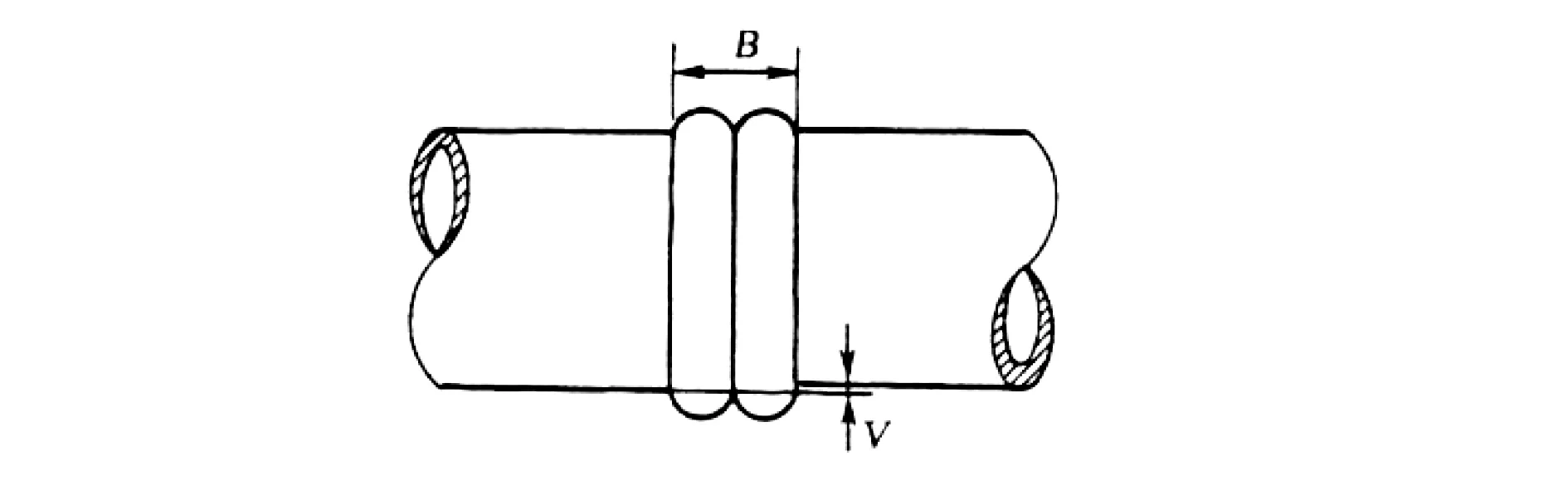

接口两侧紧邻卷边的外圆周上任何一处的错边量(V)不应超过管道元件壁厚的10%,如图3所示。

图3 接头对正性示意图

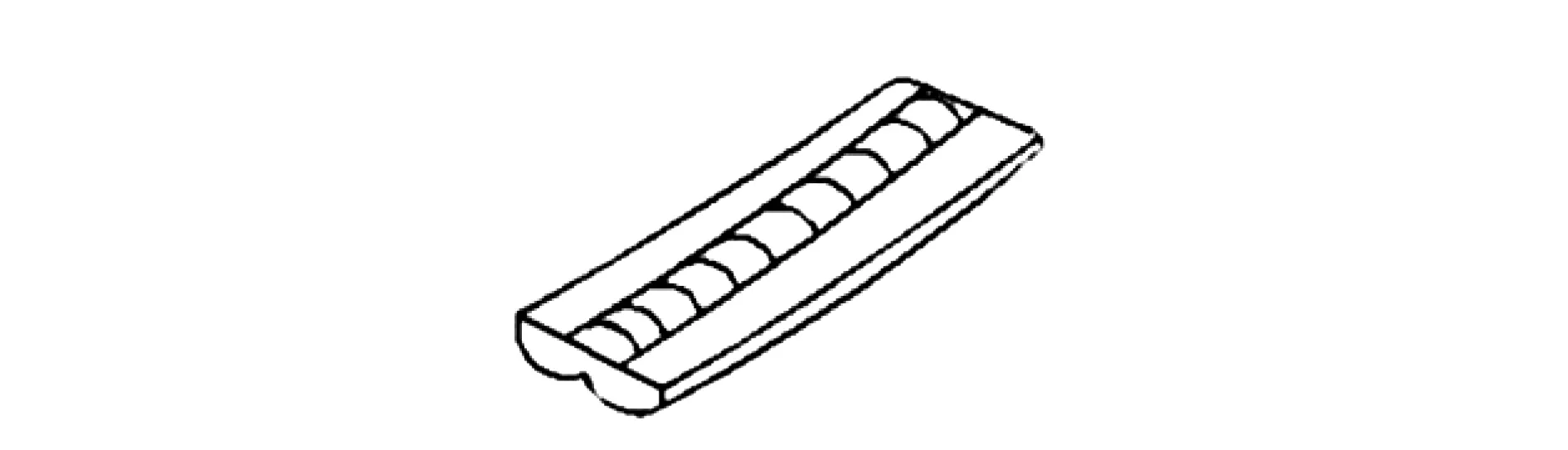

卷边切除检验。在不损伤对接管道的情况下,使用专用工具切除接口外部的熔接卷边。卷边应是实心圆滑的,根部较宽(见图4)。卷边切割面中不应有夹杂物、小孔、扭曲和损坏。每隔50mm进行一次180°的背弯检验(见图5),卷边切割面中线附近不应有开裂、裂缝,不得露出熔合线。

图4 合格实心卷边示意图

进行X线或超声测试,焊缝应无气孔。目前的超声波检测技术能够有效地识别焊口内部气孔、杂质等质量缺陷。

3.2 破坏性检测

对于单一低压热熔对接程序焊口的破坏性检测有两项:焊口拉伸试验,破坏呈现韧性为合格,破坏呈现脆性为不合格,试样尺寸和拉伸速度要符合GB/T 19810要求,拉伸速度为5mm/min;耐内压蠕变试验要符合GB/T 6111要求。

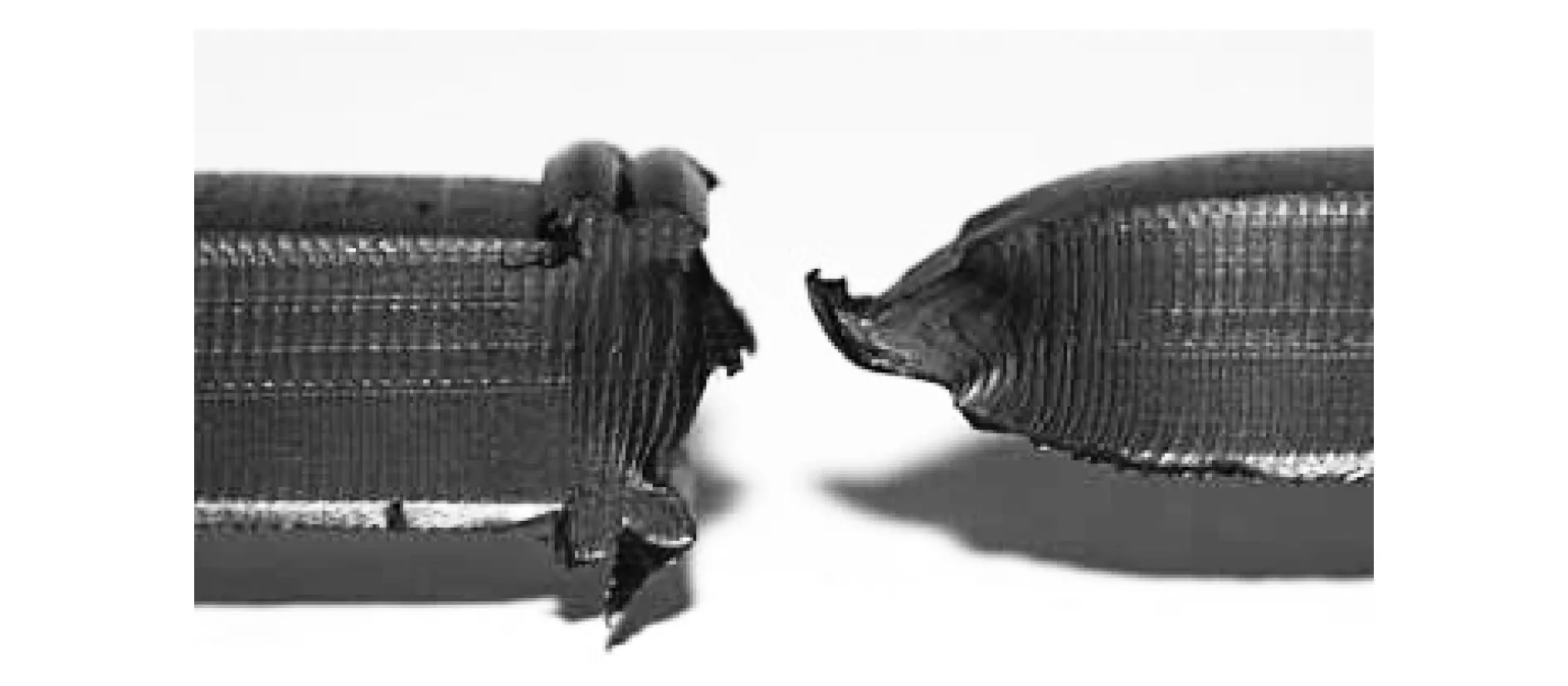

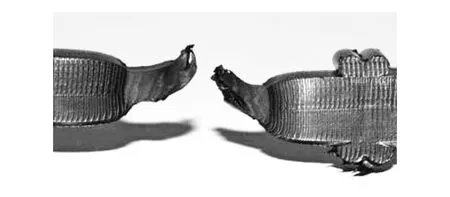

对于单一高压热熔对接程序焊口的破坏性检测主要是焊口拉伸试验,试验条件要符合ASTM F2634要求,拉伸速度要符合表6要求,破坏呈现韧性为合格,见图6、图7。破坏呈现脆性为不合格,见图8。该试验对试验设备要求较高,一般实验室难以达到要求。

图7 典型的韧性破坏(熔接界面接口处)

图8 典型的脆性破坏

表6 拉伸速度要求

图6 典型的韧性破坏(熔接界面外侧)

4 结束语

热熔对接焊接工艺简单,易于掌握,焊接设备简单,焊接费用较低,焊口性能不低于管道本体性能,在工程中得到广泛应用。单一低压熔接工艺和单一高压熔接工艺均是经过了长期大量的试验和工程验证的标准熔接工艺。两种焊接工艺的最大区别在于界面压力大小以及吸热时间的控制方式。热熔对接接头的质量主要靠焊接过程来保障,所以要对聚乙烯焊工做好技术培训,使其掌握聚乙烯管道连接的相关理论知识和焊接工艺要点,做好焊接前的准备工作,加强工程规范控制,建立健全的焊接质量控制管理体系,就会得到理想的合格焊口。