φ273 mm 全管体相控阵超声检测系统国产化改造

2021-04-22刘彬

刘 彬

(天津钢管制造有限公司,天津300301)

0 引言

由加拿大OLYMPUS 公司引进的φ273mm 全管体相控阵超声探伤检测系统(NDT Systems)是一种通过调整探头激发晶片的序列、数量、时间来控制波束形状、轴线偏转角度及焦点位置等参数的超声波检测装置,其检测管径规格范围为φ100 mm~φ273 mm,壁厚范围5~50 mm。 整套设备具有检测钢管内外壁横向缺陷、纵向缺陷、斜向缺陷、分层和测厚等功能。Olympus NDT Systems 超声探伤设备还具有优越的抗噪声干扰能力,检测结果可靠等特点,年可检测无缝管7 万吨。

天津钢管制造有限公司引进的Olympus NDT Systems 超声探伤设备经过多年的运行,设备的各种设计缺陷也逐步显现出来,另外备件库存也逐步耗尽。 因此有必要对Olympus 探伤设备部分机械装置零部件进行国产化改造,并针对设备原设计中不足之处进行合理改进[1]。 本文重点分析了该设备的各种设计缺陷,阐述了国产化改造及对设计缺陷改进的实施过程。

1 设备国产化改造的原因分析

1.1 设计和制造缺陷的因素

引进的Olympus NDT Systems 超声探伤设备在多年的使用后,发现了许多问题和设计缺陷,例如设备装配不合理、检修不方便、零部件拆换困难、润滑点不科学、 部分零部件磨损锈蚀严重等问题,已经对探伤设备的使用维护造成影响。

1.2 设备进口备件周期的因素

目前该设备各种零部件经运行多年并在逐年老化,其所有零部件均为进口组件,很多部件因时间、运输问题而无库存,或是部件本身较特殊、采购周期较长而不能及时进行替换维修等诸多原因,给进口探伤设备的维护带来了很大困难,影响了设备的使用效率。

1.3 备件国产化能力的因素

通过一段时间的调查研究及实践,发现很多进口设备的零部件也可用国内生产的相同产品替代,并能够使进口设备正常运行,同时还方便对发现的问题进行改造。 这不但缩短了设备部件的订货周期,降低了备件成本,而且也使进口设备的使用效能充分发挥。

2 设备旋转装置的国产化改造

钢管旋转装置由10 组同样的相同间距的子旋转装置和旋转传动主轴装配组成,安装在公共的框架上,子旋转装置利用激光装置对齐以保证钢管旋转的平稳和有效。 每组子旋转装置包含两个辊轮,提供两个接触点用于支撑钢管,辊轮的横向中心距离被固定,并用重载轴承进行支撑。 独立的基座底部电机驱动旋转主轴传动装置,旋转主轴传动装置通过连接皮带联动子旋转装置进行转动。

2.1 子旋转装置的改造

2.1.1 原子旋转装置存在的问题

(1)改造前,子旋转装置实际宽度为600 mm,与步进梁和上下料机械装置配合空间过于狭小,增加了设备维护的难度与危险性。 经计算和实际生产验证,认为600 mm 的宽度存在一定程度的设计浪费,有优化的空间。

(2)在运行过程中,驱动每个辊轮旋转的传动皮带的性能是至关重要的,改造前的皮带性能不能满足子旋转装置高效、稳定运行。

(3)原辊轮为一体化装配,辊轮与轴承是成套式拆卸,无法进行分离单独更换、维修。

(4)在经过多次钢管纵向挤压、旋转摩擦后,辊轮表面黑胶酯容易产生损伤,导致旋转过程的不稳定,影响检测效果。

(5)由于超声检测过程中,水作为重要的检测介质频繁大量使用,辊子传动部件、涨紧轮等部位,也很容易受到锈蚀。

2.1.2 子旋转装置的改造内容

鉴于上述问题,除将原有装置组件全部国产化设计、加工外,将钢管旋转装置在原有设计的基础上进行了改进,使设备维护更加简单便捷,更好的集成上下料系统。

(1) 全新的子旋转装置设计在宽度上窄化至505 mm,从而为步进梁和上下料机械装置的运行和日常维护提供了更大空间。

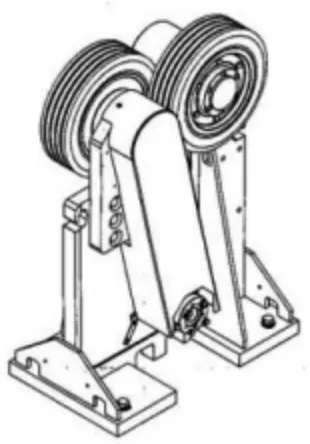

(2)每个辊轮的旋转传动皮带改用高载负荷皮带,加强了皮带耐磨韧度,增加使用寿命,使带轮接触更加饱和,辊道旋转更加平稳[2]。 改造后的子旋转装置如图1 所示。

图1 改造后的子旋转装置

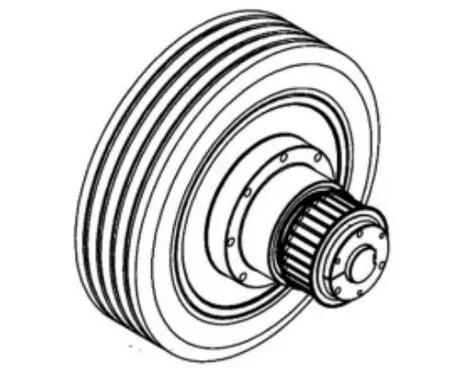

(3)改进辊轮装配,采用汽车轮式的不锈钢悬臂辊轮轴承,加装注油点,使外轮-轴承-机体-滑轮的整套部件装配便于拆卸,容易保养更换[3]。 改造后的辊轮装配如图2 所示。

图2 改造后的辊轮装配

(4)旋转辊道的辊子表面改用高密度聚亚安酯覆盖,可以获得更好的钢管牵引力且不会损伤钢管的表面,而且此种材料损坏后亦便于修复。

(5)加装防水罩,遮挡辊轮传动部件、涨紧轮等容易锈蚀部位,使暴露到水环境的零件变少,提高零件使用寿命。

2.2 旋转主轴传动装置的改造

2.2.1 原主轴传动装置存在的问题

(1)改造前,主轴传动装置是由原装设备配套而来,整个装置为一体化装配,采用特殊工艺将轴承固定在装置外套的两侧滑道内,无法进行单独拆卸维修。

(2)支撑轴承没有加油点,不利于日常保养维护。

(3) 法兰盘与万向轴连接只留有三个螺栓孔,运行中极易造成受力不均匀,并出现螺栓折断留在孔中的问题。

2.2.2 主轴传动装置的改造内容

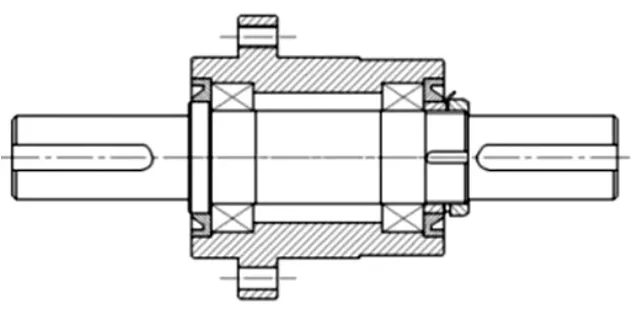

鉴于上述问题,对主轴传动装置全部进行国产化改造,改造后的主轴传动装置如图3 所示。 改造后,主轴传动更加灵快,更利于日常维护和紧急维修,降低了维修成本。 主轴传动装置的主要改造内容如下:

(1)自主测绘、设计改进,用可以拆卸的国产化旋转主轴传动装置逐渐取代原有装置,将装置外套重新设计,改变原轴承装配方式,采用打开式装配,使轴承可以自由拆卸。

(2) 将轴承更换为承载能力更强的滚柱轴承,在装配外套外侧设计加油点,便于日常维修人员保养维护。

(3)重新设计连接法兰盘,将原有三个螺纹孔变为对称四个通孔,采用铰制孔螺栓进行固定[4]。

(4)每两个独立基座底部旋转传动装置均采用万向轴连接,而每对辊轮与对应旋转主轴传动装置采用高强度传动皮带连接,在统一伺服电机的驱动下,达到钢管旋转装置各独立旋转机构及每对辊子之间旋转频率的同步性,同时也为探伤检测提供了恒定的检测螺距[5]。

图3 改造后的旋转主轴传动装配

2.3 顶管轮的改造

安装在钢管旋转装置一端的顶管轮的作用是确保钢管在原地旋转过程中起始位置始终保持不变,防止钢管旋转一段时间后前窜。

2.3.1 原顶管轮装置存在的问题

钢管端部在旋转过程中紧贴顶管轮,由于使用频繁,顶管轮在随钢管旋转过程中,辊轮、主轴、轴承等零部件极易磨损损坏,并且原有装置未对内置轴承设置加油点,无法保障顶管轮装置的润滑。

2.3.2 顶管轮装置的改造内容

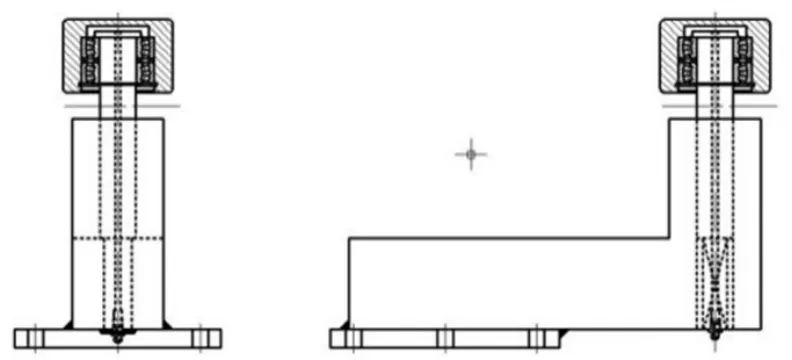

鉴于上述问题,对顶管轮装置全部进行国产化改造。 改造后的顶管轮如图4 所示。

图4 改造后的顶管轮

(1)顶管轮主轴采用通轴代替原有套轴,辊轮与底座间增加轴套以提高强度,主轴底部增加润滑点,便于日常维护。

(2)将原有滚珠轴承更换为滚柱轴承[6],辊轮材料改为42CrMo,硬度增加,耐磨性更强,磨损程度大大降低,延长了使用寿命。

3 设备步进移钢机升降梁的国产化改造

3.1 原步进移钢机升降梁存在的问题

原步进移钢机升降梁顶部为半包围封闭式一体化结构,平移梁在其中平行移动托运管体进行探伤检测。 在维修过程中,若想对平移梁及其所属零部件检查修复,由于垂直方向无法提升吊出,只能将升降梁侧向端盖打开,在天车吊装保护的同时将平移梁从侧向缓慢拉出,进行维修作业。 因平移梁长3950 mm,检修时周边设备存在一定程度的干涉,往往很难将平移梁全部抽出,给检修人员造成了维修障碍,增加了日常设备检查维护的难度。

3.2 步进移钢机升降梁的改造内容

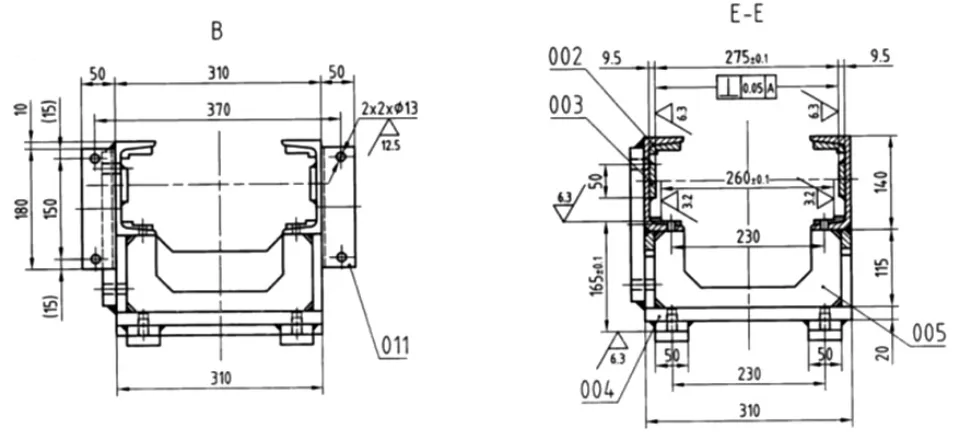

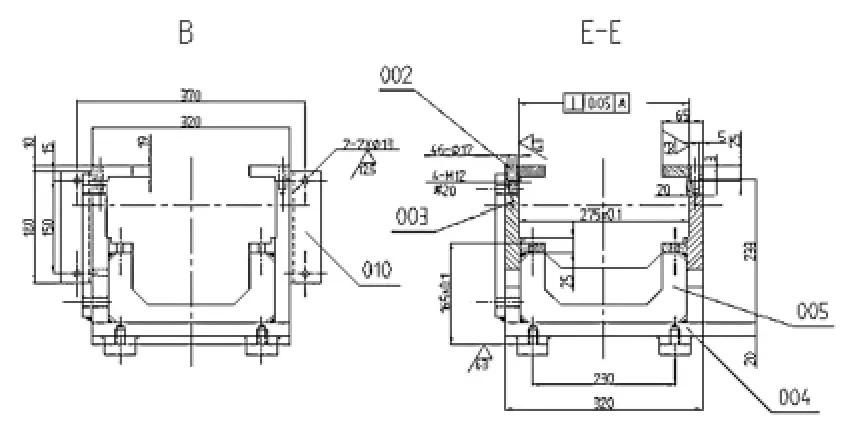

鉴于上述问题,对步进移钢机升降梁进行国产化改造。图5、图6 为步进移钢机升降梁改造前后的结构图。

图5 改造前步进移钢机升降梁结构

图6 改造后步进移钢机升降梁结构

(1)在保留原有主体结构的同时,针对平移梁无法从升降梁机构中垂直拆卸的问题,将升降梁顶部端面完全开放,除正常保留平移梁V 型辊横移空间外,对其余部位改变装配方式,由原来的一体化变为螺栓装配,从而在需要的时候可以便于拆装,方便步进移钢机平移梁的纵向吊装[7]。

(2)升降梁滑槽内两侧各有一条供行走轮滚柱轴承柱子行走的轨道槽,用于限制行走轮装置的行程轨迹,但在实际中发现此设计意义寥寥,却加剧了行走轮装配的损坏程度,遂予以去除。

(3)对主机升降导轨及直线轴承、气动组件、主机固定滑板、步进移钢机行走轮装配等进行了国产化改造改造。

4 改造效果

经过一系列的国产化改造,进口φ273 mm 全管体相控阵超声检测系统整体上实现了设备机械部件的国产化,经过一段时间生产和运行的检验,完全满足生产工艺与设备安全要求,既达到了国产化改造前的设备运行水平,同时又提高了设备部件的使用寿命,降低了运营成本,成效显著。

4.1 同部位装置的故障次数减少

以2015 年相应重点改造部位的维修次数为参量,全年按照四个季度划分对比,如图7 所示。 第一、 二季度为国产化改造前相关装置的维修量,第三、四季度为国产化改造后对应装置的维修量。

图7 重点改造部位全年维修量比较

由图7 可以看出,第一、二季度各重点部位改造前,故障次数明显偏多,维修量较大,修复成本高;而在国产化改造后的第三、四季度,同样部位装置的故障次数减少,维修量降至前半年的1/3,检修成本明显下降。

4.2 同部位装置的维修时间减少

按季度统计2015 年相应重点改造部位的维修时间,改造前第一、二季度各重点部位维修时长分别为75 小时和70 小时,维修率3.3%左右。改造后,第三季度维修时长为38 小时,维修率为1.8%,第四季度维修时长进一步降至35 小时,维修率降至1.6%。 通过上、下半年比较来看,国产化改造后设备维修时长平均减至改造前的1/2,维修率下降约1.6%。以Φ273 mm、15CrMoG 的钢管检测为例,检测一根钢管(约1.8 吨)的时间为5 分钟,若以改造后每季度维修时长36 小时计,国产化改造后全年可以增加检测产量约3110 吨。

4.3 重点部位改造后全年维修费用降低

图8 是重点部位改造前后全年维修费用的对比。 由图8 可知,改造前全年设备维修费为31.4 万元,改造后全年设备维修费仅为9.5 万元(全年维修费包含人工费和备件费),改造后全年节省维修成本约21.9 万元。

图8 重点改造部位全年维修费用比较(单位/万元)

5 结语

实践证明,国产化改造后和对原设计缺陷改进是成功的,达到了预期目的。

(1) 由于进口设备所使用的技术比较先进,因此在备件国产化改造过程中利用其技术先进的特点,改进其外形结构和组装形式,以加强将其部件的工艺性。

(2)国产化改造后,设备操作更加便捷,不但能满足一线生产工艺的相关要求,而且又可与原系统配套,具有很高的性价比。

(3)国产化的设备零部件在性能、精度和使用寿命上比原有的进口备件更高。

(4)关键部件国产化改造后,设备维修时间减少,维修成本降低了,避免了不必要的人力、物力及财力的消耗。