铸坯质量在线判定系统开发与应用

2021-04-22王立杰张燕平

王立杰,赵 杨,张燕平

(1.唐山钢铁集团有限责任公司,河北063016;2.唐山不锈钢有限公司,河北,063105)

0 引言

随着连铸高效化生产技术发展,铸坯质量在线判定、连铸与热轧之间的工序衔接和匹配智能化控制等系统,对保证连铸生产的连续、高效、高质和减少资源的浪费等都具有重要意义[1]。 随着科学技术的发展,连铸自动化技术应用越来越广泛,极大的推动了铸坯质量在线判定技术的高速发展。 国内部分钢厂采用以电磁感应技术或光学检测技术为基础的物理检测方法对铸坯质量缺陷在线判定。 但由于高温铸坯受氧化铁皮、保护渣的影响,使用精密设备检测铸坯表面质量的效果并不理想,部分研究人员利用专家系统、神经网络等人工智能技术开发在线判定系统,实现铸坯质量在线判定[2-4]。

将连铸工艺过程控制纳入铸坯质量判定已经成为发展趋势,目前,国内相关企业也在逐步开展相关工作,但整体看,真正实现并运用全工序、系统化、智能化系统进行铸坯质量等级在线判定的企业还比较少。 本文就唐钢不锈钢公司铸坯质量在线判定系统的研发进行了阐述,并对投运效果进行了分析和总结。

1 传统铸坯质量判定存在问题

钢铁企业在对最终产品质量跟踪时,逐步意识到铸坯生产过程的工艺控制情况对最终产品质量影响非常大。目前铸坯质量判定多基于对铸坯成分、外形尺寸、表面质量等内容的分析、检测,不能完全真实反映铸坯的实际质量,质量管控风险较大。

在铸坯生产过程中,连铸工艺过程控制情况往往通过人员在系统外进行信息沟通与判定,该控制模式不能全面、快速、准确实现多工序、系统化工艺信息集成,更不能将工艺信息快速、精确计算后输出。 因此需要建立一套集工艺过程数据采集、集成、计算与质量等级决策的铸坯质量在线自动判定系统,以实现铸坯实际质量与订单质量要求的准确对接、匹配。

2 铸坯质量在线判定系统主要机理

铸坯在线质量判定系统是根据铸坯的纯净度、铸坯表面缺陷、铸坯内部缺陷、铸坯形状缺陷等质量影响因素,确认不同钢种对应的不同缺陷性质,以及不同的缺陷对应不同的影响因素和生产过程参数。

首先进行铸坯生产过程异常数据和事件采集,将生产过程工艺参数、钢种成分、生产控制要求、过程异常数据、设备状态、头尾坯、混坯等对连铸板坯质量等级判定造成影响的数据和事件进行采集,基于此炼钢记号对应的标准规格要求,对生产过程数据进行分析和评估,提供判定铸坯所需的全面的质量评估和决策架构。 然后将铸坯质量在线判定系统的判定等级传递至轧钢系统,轧钢排产人员根据判定结果和订单需求组织排产,保证板卷质量达到客户需求,提升客户满意度。

3 铸坯质量在线判定系统开发方案与流程

3.1 系统硬件构成

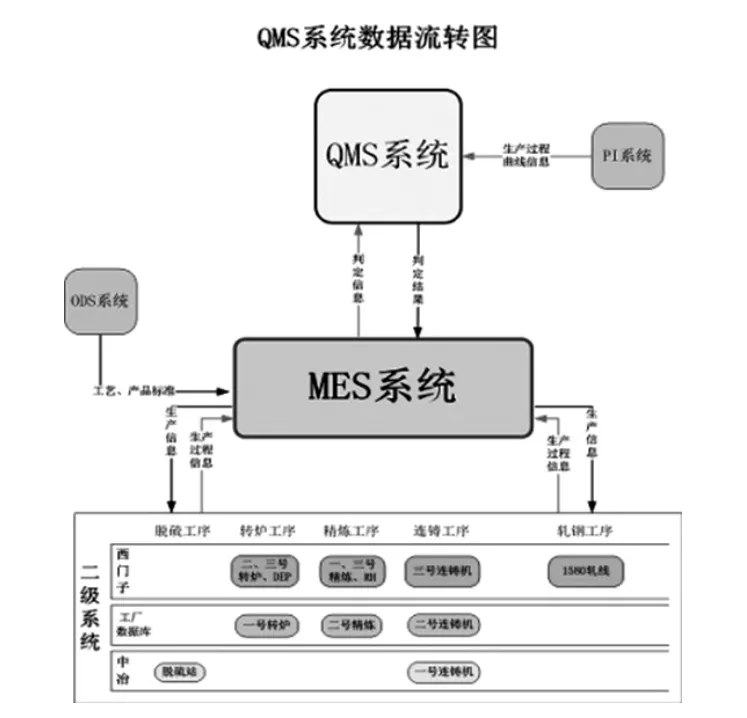

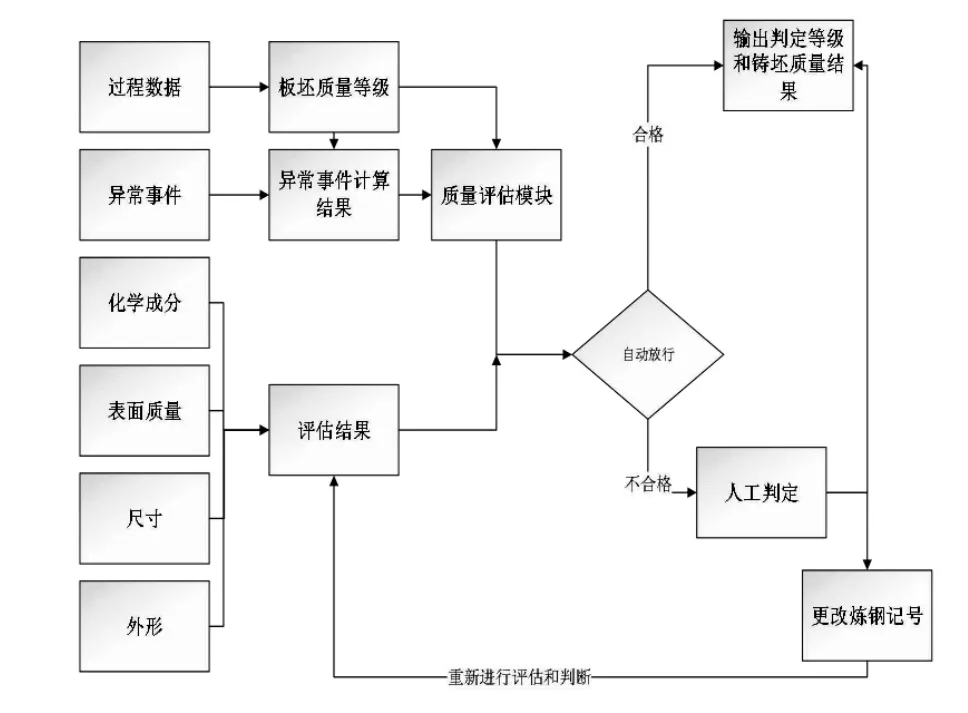

铸坯在线质量判定系统是以QMS 系统为基础,所需数据流转图见图1。主要有MES 系统、PI 系统、ODS 系统等提供数据来源和支撑。 根据不同的数据,将判定系统分为不同的模块,例如异常事件计算模块,界面和规则编辑器等。具体业务流程如图2所示。

图1 QMS 系统数据流转图

图2 铸坯在线质量判定系统业务流程

3.2 铸坯质量在线判定系统数据信息

炼钢工序的关键过程参数的状态将直接影响板坯的质量特性,尤其是连铸机拉速、中间包钢水温度、结晶器液面波动等工艺数据对板坯质量分级判定至关重要,可能导致产品缺陷,或者可能无法保证按目标质量生产合格产品。 因此,基于公司的生产信息,将一级、二级、三级等信息化系统炼钢全流程的数据采集,为QMS 系统提供连铸机的(拉速、中间包钢水温度等)过程数据。

3.3 异常事件计算规则

板坯最终成品质量不但与连铸工序的过程参数有关,而且浇铸前炼钢工序的关键过程参数的状态也直接影响板坯的质量特性,尤其是异常波动、控制失败事件因素可能导致产品缺陷,或者可能无法保证按目标质量生产合格产品,因此铸坯在线判定系统异常事件计算模块的收集要延伸至炼钢工序。

为了实现计算机易于识别的目的,每个质量异常事件定义为以字母、数字、符号组成的代码,并以异常代码的形式存储在数据库中。 为准确识别质量影响因素,将转炉、精炼、连铸工序对异常事件的收集类型,分为判断项类和监控项类。 炼钢全流程共收集项目185 项,分为监控项和判定项。

3.4 质量评估模块建立

3.4.1 规则编辑

规则编辑器是铸坯在线判定系统的核心,主要是用来制定铸坯质量判定的规则,并对规则进行维护和修改的模块。 铸坯在线判定系统的规则编辑器的逻辑计算为EEC 逻辑计算模块,是用计算机语言,结合异常事件逻辑计算规则,实现异常事件逻辑判断的过程。 EEC 逻辑计算模块流程图见图3。

异常事件逻辑判断分为两部分:一部分是数据可计算部分,基于每块铸坯工艺数据信息,按照异常事件的逻辑计算规则实施计算,计算后输出数据计算结果,并将计算结果与异常事件代码对接;另外一部分不需要计算,主要为无法信息采集的异常情况信息,该信息由MES 系统直接转换为异常事件代码传递至EEC 逻辑计算模块。

图3 EEC 逻辑计算模块

EEC 逻辑计算模块中的主要功能为:

(1)对异常事件的控制标准进行修订,修订时确定部门或人员权限;

(2)异常事件要基于不同产线进行设计,且在不同产线下的异常事件的控制标准、 判定标准不同,满足不同的设计要求;

(3)异常事件逻辑计算公式中的相关固定数可以结合不同产线进行修改,例如塞棒涨杆、涮杆对铸坯拉速影响的系数,塞棒颤动影响值等。

3.4.2 钢种分类

对现有的300 多个钢种进行了钢种组类别的设置,有新钢种时可以手动增加到钢种组内,便于接到订单时依据钢种类别判定。

3.4.3 异常事件对应铸坯质量等级确定

每个异常事件与钢种对应等级匹配,是铸坯判定系统的工艺核心,自动判定的依据。 这是工艺、质量知识和经验的沉淀和传递,需要各产线结合自己的特点,对应产品特殊属性,对规则进行不断的修正、完善。 异常事件对应铸坯质量等级录入界面如图4 所示。

图4 异常事件对应铸坯质量等级录入界面

4 铸坯质量在线判定系统使用及特点

铸坯质量在线判定系统对经过生产线的所有铸坯均进行在线的质量判定,判定用的规则为产品的客户订单、产品用途和异常事件信息等。 判定结果界面包含了铸坯生产信息,异常事件信息、判定信息和人工判定窗口。

(1)生产过程中,质量判定单元采集实际生产过程中的数据,并与判定规则中的相关判定规则进行对比,按照规则要求对生产的相应铸坯进行判级,把判定结果上传到数据库中保存[5],并依据钢种类别和厂家要求进行逻辑处理,依据不同目标要求给出不同的等级,如图5 所示。

(2)将等级结果和异常信息通过三级和四级系统传递至热轧工序,便于热轧工序根据厂家和订单需求进行不同规格的轧制处理。

(3)铸坯在线判定系统的判定结果将形成数据库进行保留,工艺、质量等管理人员可以根据判定数据进行工艺质量分析和查询,在此基础上,对运行规则进行优化和完善,实现铸坯判定后的分级管理,提升客户满意度和产品定位。

5 结语

唐钢不锈钢公司铸坯质量在线判定系统投入运行以来,显著提高了铸坯质量控制水平,也提升了炼钢厂对铸坯质量的实时监控能力。

图5 钢种不同类型对应质量判定等级

(1)铸坯在线判定系统实现判定结果在上下游工序共享,在本工序接收到上工序产品时,通过系统及时、 方便地查询到上工序产品的质量信息,为决定本工序的使用方式提供了依据。

(2)铸坯在线判定系统判定实现由结果检验向关注工艺过程转变;实现系统判断代替人工经验判断,避免人为操作的主观性失误;实现了全工序质检,减少产品质量异议产生的经济纠纷。

(3)目前,连铸板坯生产线实现质量自动化判定功能,系统投入使用率100%,判定等级输出准确率97%,自动判定及时率100%,逻辑计算准确率(按设计要求)100%。