沼气碱法生物脱硫工程实例分析

2021-04-21邵烈勇

钟 超,邵烈勇

(1.玉禾田环境发展集团股份有限公司,广东 深圳 518000;2.深圳市朗坤环境集团股份有限公司,广东 深圳 518000)

0 引言

在餐厨、污泥、粪污处理行业中,越来越多的项目采用高度集中或协同的方式进行厌氧消化处理,要求产生的沼气不局限于火炬燃烧,更需要净化后高值利用。H2S是剧毒气体,空气中含量达到1 g/m3时在极短时间内即可致人死亡,H2S也是腐蚀气体,对发电机组和工艺管路具有腐蚀破坏作用,H2S燃烧后还会生产SO2造成环境污染并且影响人体健康。因此,沼气脱硫是环境保护、沼气利用的重要要求,沼气脱硫的工艺技术研究也显得更为迫切[1-2]。目前,H2S脱除有干法脱硫、湿法脱硫、原位脱硫、膜分离脱硫和生物脱硫五类方法。干法脱硫和湿法脱硫通常需要消耗大量药剂,成本较高。原位脱硫和膜分离脱硫仅适用于粗脱硫过程,难以达到较高的脱硫效率[3]。然而,生物脱硫是将沼气和含有硫杆菌的洗涤液进行接触,在合适氧气、营养液、温度、碱度、湿度与生长载体等环境下,碱液吸收的H2S被硫杆菌微生物代谢转化成单质S或硫酸盐的过程。体系中的单质硫通过硫沉淀和排泥进行控制,硫泥脱水处理后还可以得到进一步资源化利用。因此,生物脱硫技术具有脱硫效率高、能耗低、投资少、不易造成二次污染的优势,可以克服其他物理化学脱硫存在的能耗和运行费高、效率低、产生二次污染等问题[4]。行业内经常采用碱法生物脱硫法作为H2S脱除的主体工艺,物理化学脱硫法作为其应急处理方式。

近年来,SAN-VALERO P等[5]对全好氧生物脱硫装置进行了研发,利用了生物反应器和吸收塔耦合的方式,使脱硫效率稳定保持在不低于80%。王欣等[6]基于菌株的生物脱硫对工艺参数进行了优化研究,徐闯等[7]针对嗜热脱硫菌株的生物脱硫性能进行了研究,荷兰帕克公司[8]也对碱法生物脱硫工艺不断优化,实施了多个生物脱硫工程项目,但报道的工程实例较少。本文基于生物质产沼项目对沼气碱法生物脱硫工程实例进行了研究。

1 工程概况

本沼气碱法生物脱硫工程为配套生物质综合处理项目而建设,工艺沼气来源于生物质厌氧发酵系统,沼气碱法生物脱硫后通过发电机组将生物能转化为电能,实现生物质废弃物的资源化产出。该工程配置了两套日处理4.8万Nm3沼气的工艺设备,总设计处理能力达9.6万Nm3/日,总占地面积约350 m2,涵盖了洗涤吸收、生物反应、沉淀脱硫、硫泥压缩、加药补水、加热控温、中控等环节。项目于2019年调试运行,脱硫效果持续稳定、运行良好,运营成本也较低。

2 工艺流程及构筑物

2.1 工艺流程

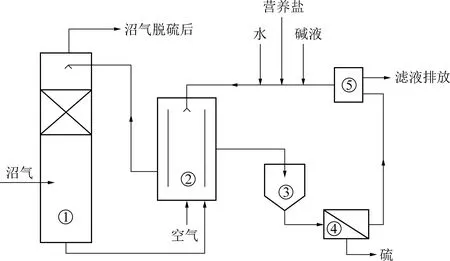

(1)洗涤吸收

沼气经增压风机输送至洗涤塔,与自上而下的洗涤液逆流接触,过程中H2S被液相吸收,其余气体从洗涤塔顶排出进入后续单元,完成沼气吸收、脱除过程。

生物反应器洗涤液通过循环泵喷淋至洗涤塔进行H2S吸收,洗涤塔吸收H2S后的洗涤液也通过洗涤塔与生物反应器构成的连通器回流至生物反应器,达到洗涤液的循环。

图1 工艺流程图

(2)生物转化

生物反应器内溶液依靠曝气实现全混和充氧,吸收H2S后的洗涤液在硫杆菌的作用下可将硫化物转化为单质硫,实现硫的脱除。

(3)硫分离

生物反应器内部分溶液流入硫沉淀器,硫产物在此单元沉淀后进入压滤系统,完成硫单质的最终分离。液相回流至生物反应器。

2.2 构筑物与技术参数

主要构筑物与设备:生物反应器(Φ4.0 m×6.0 m)、洗涤塔(Φ1.4 m×20 m)、硫沉淀器(Φ1.2 m×6.0 m)、脱水机供料罐、滤液罐、鼓风机(Q=360 m3/h,H=6 m H2O)、循环泵(Q=115 m3/h,H=26 m)等;

工艺设计参数:沼气流量4.8万Nm3/日,H2S进气浓度≤9 100 mg/Nm3,出气浓度≤150 mg/Nm3。

3 运行效果分析

3.1 成分分析

抽取进入碱法生物脱硫系统沼气的成分进行分析数据,如表1成分分析表所示,分析样本中CH4气体组分的平均含量约为60.1%,CO2约为37.1%,H2S约为0.16%,O2约为0,其他含量约为2.8%。根据抽取的8个样本组分含量可以看出气流各组分在系统中的波动幅度较小。

表1 成分分析表

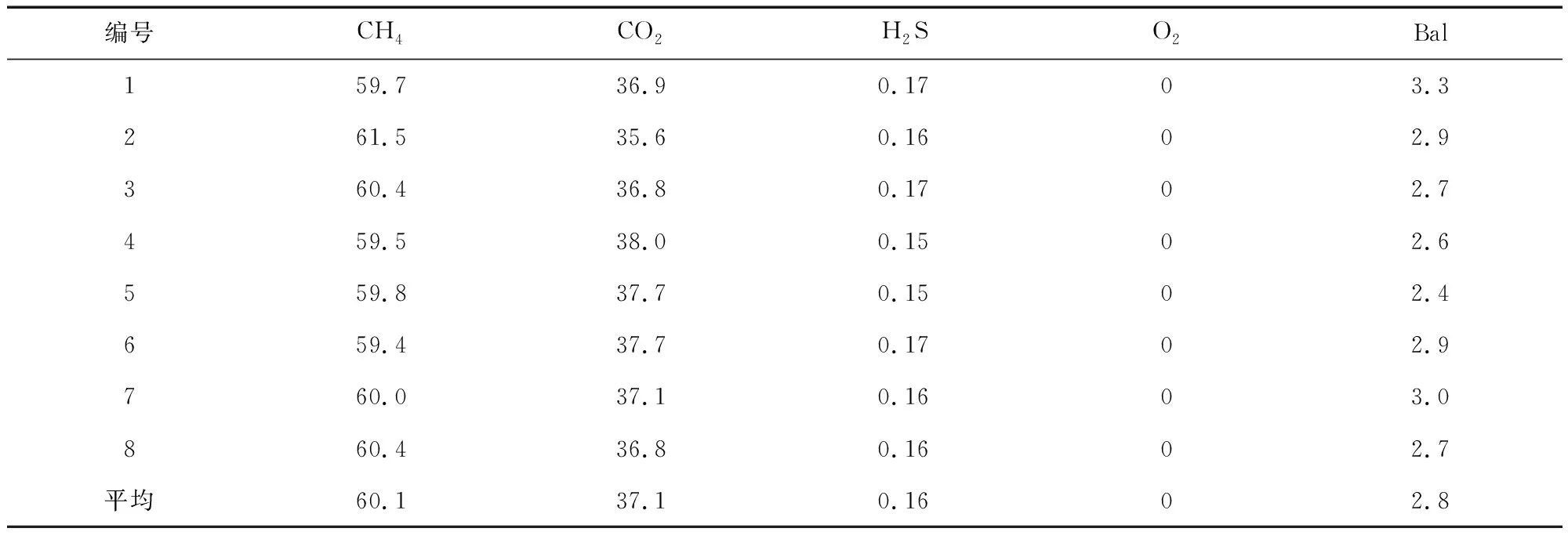

3.2 流量监测与硫负荷

图2为沼气流量和硫负荷图。根据图2中连续30天沼气流量监测数据,进入本套脱硫系统的沼气量最大日为5.22万Nm3,最小日为2.52万Nm3,计算得出日均进气量约3.95万Nm3。本项目设计进气量为4.8万Nm3/日,因此监测时间段日均进气量、最大日进气量、最小日进气量分别为设计处理量的82.3%、108.8%、52.5%,监测气量满足设计要求。

根据沼气浓度和进出气硫化氢浓度计算出硫负荷,得出连续30天的硫负荷,如图2所示,可知监测时间段硫负荷在56.05~119.45 kgS/d区间,平均硫负荷为87.5 kgS/d。

图2 沼气流量和硫负荷

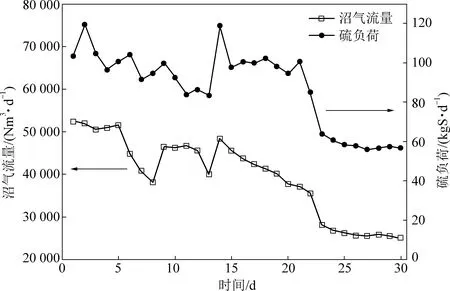

3.3 脱硫效率

图3为系统脱硫效果图。由图3可知,监测时间段H2S的最大进气浓度为2 882 mg/Nm3,最小进气浓度为1 909 mg/Nm3,平均进气浓度为2 370 mg/Nm3。监测时间段H2S的最大出气浓度为58 mg/Nm3,最小出气浓度为8 mg/Nm3,平均出气浓度为30 mg/Nm3,本工艺处理后的沼气H2S浓度远低于NY/T 1704—2009《沼气电站技术规范》要求(NY/T 1704—2009《沼气电站技术规范》表1沼气成分中要求甲烷含量50%~60%时硫化氢浓度应≤250 mg/Nm3,本项目设计处理后硫化氢浓度≤152 mg/Nm3),满足后续沼气发电需求。对应的脱硫率在97.3%~99.7%区间,平均脱硫率为98.7%,具有较强的脱硫效果。

图3 系统脱硫效果

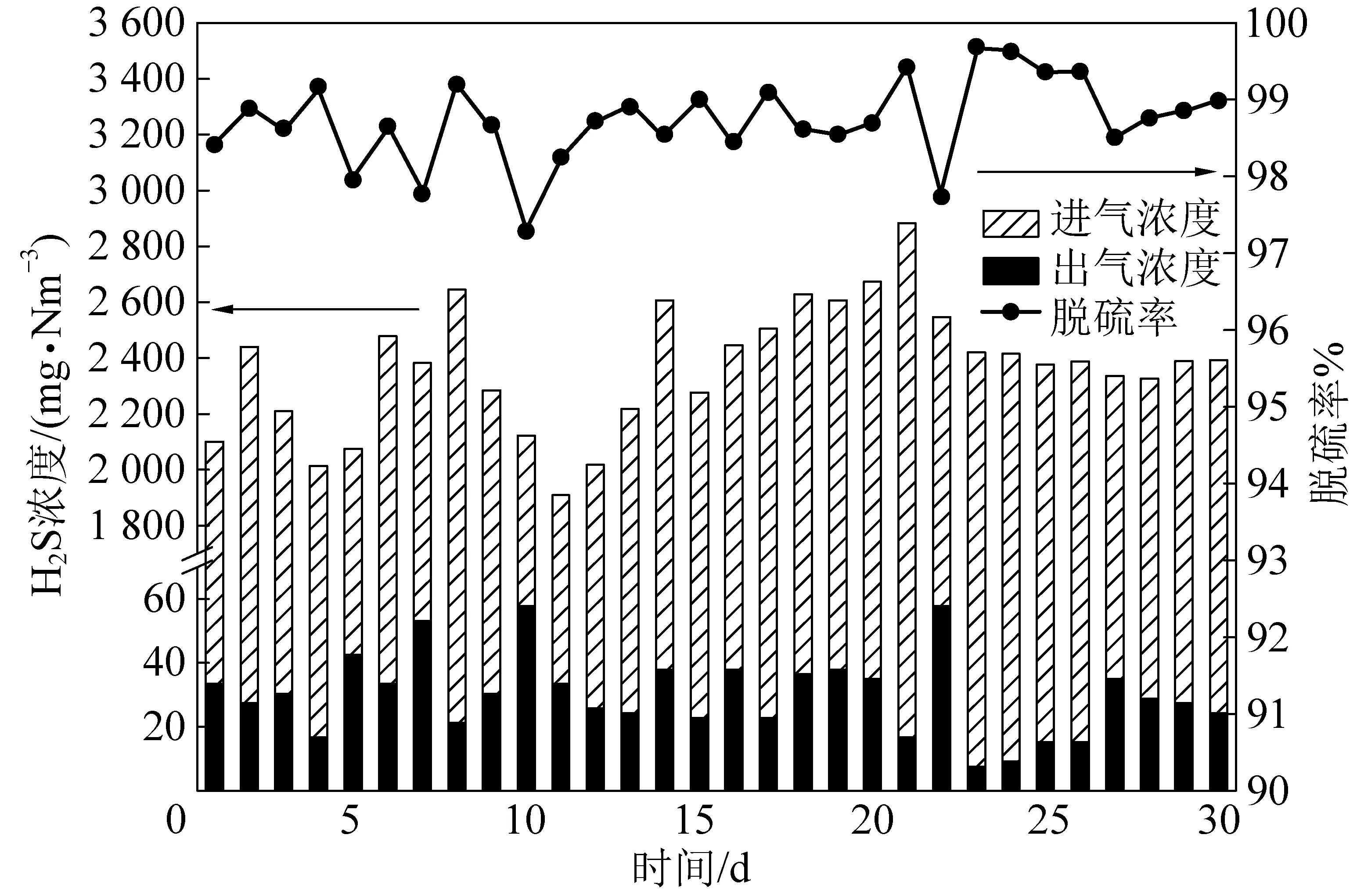

4 运行成本分析

人工费、维修费、折旧摊销费、利息支出和其他费用等容易因不同企业管理水平、融资情况、折旧摊销方式的不同造成较大差异,因此本研究仅对处理过程直接消耗的材料与动力消耗费进行分析。

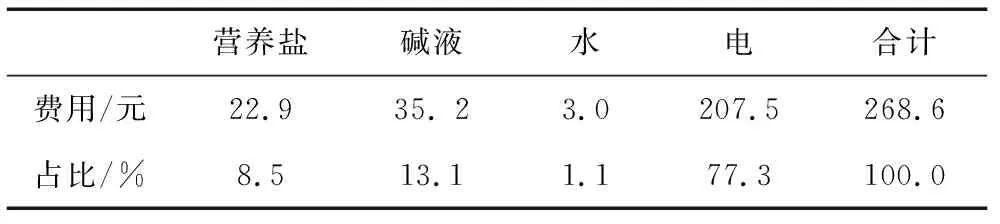

根据监测时段的碱法生物脱硫系统的材料与动力消耗费汇总,表2为材料与动力消耗费,图4为材料与动力消耗费占比图,得知该工况下每处理1万Nm3沼气所需营养盐费用为22.9元、碱液35.2元、水3.0元、电207.5元,其中运营过程中材料与动力费中电费消耗最大,约占总费用的77%。所需总材料与动力费用约268.6元/万Nm3,折合每方沼气处理成本0.027元,远低于化学脱硫处理成本[9]。

表2 材料与动力消耗费

图4 材料与动力消耗费占比图

在运营中,营养盐、碱液的消耗主要跟硫负荷有关,超过设定的电导率、pH区间系统将自动进行药剂补充、鼓风等调整。电的消耗主要是循环泵和鼓风机的启动,通常循环泵功率保持不变以保证系统的持续喷淋,鼓风机的启动和功率跟系统的氧化还原电位有关,氧化还原电位低时系统将进行鼓氧补充。将碱法生物脱硫系统成本分为与硫负荷有关部分和固定部分,鼓风机耗电等为了维持系统稳定运行的部分费用称为固定部分费用。总体来说,因固定部分费用的存在,总成本不会因为沼气量的降低而成比例减少,通常总成本的降低比例少于沼气量的降低,因此,系统沼气量降低时单位沼气处理成本将升高,经济性变差[10]。

5 结论

(1)本沼气碱法生物脱硫工程为配套生物质综合处理项目而建设,工艺沼气来源于生物质厌氧发酵系统,沼气碱法生物脱硫后通过发电机组将生物能转化为电能,实现生物质废弃物的资源化产出。该工程配置了两套日处理4.8万Nm3沼气的工艺设备,总设计处理能力达9.6万Nm3/日,总占地面积约350 m2,涵盖了洗涤吸收、生物反应、沉淀脱硫、硫泥压缩、加药补水、加热控温、中控等环节。项目于2019年调试运行,脱硫效果持续稳定,运行良好,运营成本较低。

(2)本项目沼气脱硫前各组分在系统中的波动幅度较小,其中CH4平均含量为60.1%,CO2为37.1%,H2S为0.16%,O2为0,其他含量为2.8%。

(3)在气量为2.52~5.22万Nm3/d、硫负荷56.05~119.45 kgS/d、进气H2S浓度为1 909~2 882 mg/Nm3的条件下,出气H2S浓度为8~58 mg/Nm3,满足NY/T 1704—2009《沼气电站技术规范》的相关要求,平均脱硫率达98.7%。

(4)根据运行成本测算得到此工况下,所需总材料与动力费用约268.6元/万Nm3,折合每方沼气处理成本0.027元。